КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Выбор структуры складской системы

|

|

|

|

ПРЕКТИРОВАНИЕ СКЛАДСКОЙ СИСТЕМЫ

Склады в современном производстве выполняют важную роль регулятора производственного процесса. Любой процесс производства начинается и заканчивается на складах. На складах происходит преобразование грузопотока, например, периодически приходящие партии заготовок на складах разделяют по типам и количеству для того, чтобы обеспечить ритмичную работу участков механического цеха.

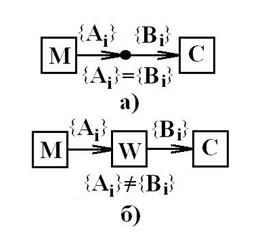

Поэтому основная цель создания и функционирования склада – преобразование параметров входящего и выходящего грузопотоков с минимальными приведенными затратами. Следовательно, обязательным условием создания склада является необходимость преобразования параметров входного Аi и выходного Bi грузопотоков. Если, например, при передаче из механического цеха М (рисунок 8.1) в сборочный С грузопоток по номенклатуре и интенсивности не меняется (рисунок 8.1, а), то склад не требуется. Если детали из механического цеха выходят однотипными партиями Аi, а на сборке требуются комплекты разных деталей Bi для сборки изделия (рисунок 8.1, б), то необходимо иметь склад W для преобразования параметров грузопотока.

Рисунок 8.1 – Условие создания склада

Динамика изменения состояния склада, характеризуемая массой грузов М на складе во времени t, для реального производства. Количество грузов на складе характеризуется средним значением массы грузов mср и изменяется от максимального значения ттах в момент поступления груза, до минимального mmm в зависимости от массы поступающих грузов и промежутков времени τг, τ2,.,., τn между очередными поступлениями.

Для обеспечения нормальной работы механических и сборочных цехов в их составе в общем случае предусматривают целый комплекс складов. Сюда относятся склады металла и заготовок, межоперационные склады, склады деталей, узлов и комплектующих изделий, склады готовых изделий, кладовые технологической оснастки. Структура складской системы во многом определяется организационной формой механосборочного производства, типом и функциональными возможностями транспортной системы, технологическими особенностями производства изделий.

В поточно-массовом производстве, где работа производственного оборудования подчинена единому такту выпуска, необходимость в межоперационных складах отпадает. В то же время в серийном производстве, где на одном и том же оборудовании последовательно изготовляют партиями детали, а сборку изделии можно начать только после изготовления всех деталей, необходимо иметь межоперационные и достаточно мощные комплектовочные склады готовых деталей и узлов. При этом склады взаимодействуют с производством не непосредственно, а через транспортную систему, что обусловливает общность целей транспортной и складской систем, их взаимодействие и взаимозависимость. Так, в процессе их взаимодействия должна быть обеспечена передача грузопотока и информации о нем.

Для обеспечения эффективного взаимодействия транспортной и складской систем должна быть выбрана оптимальная схема размещения складов, производственных участков и транспортных трасс. Параметры складов и их структура во многом определяются также конструктивными особенностями изготовляемых изделий, характером технологических процессов их изготовления и наличием комплектующих изделий, получаемых по кооперации. От габаритов и формы деталей зависят размеры применяемой тары и ячеек складов. Количество операций технологического процесса и размер партии при изготовлении деталей определяют вместимость межоперационного склада. Наличие в конструкции изделия деталей или сборочных единиц, получаемых по кооперации с других заводов, вызывает необходимость создания склада комплектующих изделий сборочного цеха.

Склады механосборочного производства можно классифицировать по нескольким признакам;

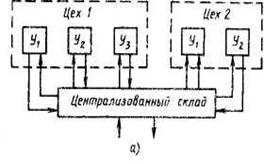

- По организационной структуре различают централизованную. децентрализованную и комбинированную (рисунок 8.2) складские системы.

Рисунок 8.2 – Схемы складских систем

При централизованной системе создается один склад или блок складов, размещенных в одном месте, с которого полуфабрикаты и технологическая оснастка поступают на технологическое оборудование без промежуточного хранения на производственных участках. Такую систему используют при незначительных сроках и объемах хранения.

Децентрализованная складская система предусматривает хранение полуфабрикатов и технологической оснастки непосредственно на нескольких складах, расположенных на производственных участках в соответствии с их функциональным назначением. Чаще всего такие системы используют производствах построенных по предметному признаку.

Комбинированная складская система предусматривает наличие центрального склада и складов на производственных участках. Такие системы применяются чаще всего при технологическом принципе построения производства, так как щни обладают большей гибкостью и вместимостью складирующих устройств.

- По функциональному назначению склады механосборочного производства можно разделить на склады металла и заготовок, межоперационные склады, склады готовых деталей, склады комплектующих изделий, межоперационные склады сборочных единиц, склады приспособлений и инструментов, склад готовой продукции.

- По технологии работ склады можно разделить на комплектовочные (когда, например, из большой партии заготовок на складе комплектуют меньшую партию для обработки в соответствии с плановым заданием) и склады, предназначенные для хранения грузов в поступающей таре.

- По виду складирования склады делят на штабельные, стеллажные и конвейерные.

- По высоте хранения грузов принято склады разделять на три группы: малой высоты — с полезной высотой зоны складирования до 5 м, средней высоты — с полезной зоной складирования б…8 м и большой высоты — с полезной высотой зоны складирования более 8 м.

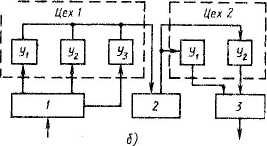

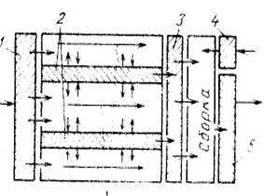

- По характеру взаимодействия с внешней транспортной системой различают тупиковую и продольно-поперечную схемы (рисунок 8.3). В большинстве случаев используют тупиковую схему(рисунок 8.3, а), при которой участки приема и выдачи заготовок размещены с одного торца склада. В этом варианте склад получается более компактным, удобна передача освобождающейся тары с одного участка на другой, оба участка могут обслуживать одни и те же рабочие. Передачу поддонов с заготовками на участки обработки осуществляют напольными или подвесными конвейерами. Преимущества второго варианта (рисунок 8.3, б) заключаются в лучшей увязке с расположением производственных участков, так как участки выдачи в этом случае совмещают с началом линий изготовления соответствующих деталей.

|

|

|

|

а) – тупиковая схема; б) – продольно-поперечная схема

1 – участок приема грузов; 2 – участок хранения грузов; 3 – участок выдачи грузов;

Рисунок 8.3 – Варианты компоновок складов

- По уровню механизации и автоматизации склады рекомендуется делить на пять типов:

- немеханизированные – применение ручного труда при погрузке, выгрузке и перемещении предметов складирования,

- механизированные – применение механизированных устройств с ручным управлением,

- высокомеханизированные – использование средств комплексной механизации с ручным управлением на всех стадиях переработки грузов,

- автоматизированные – применение полуавтоматических устройств с вводом команд на пульте управления или с клавиатуры дисплея для выполнения операций перемещения или складирования грузов;

- автоматические – использование автоматических устройств с вводом команд от ЭВМ по каналам связи для выполнения всех операций.

При выборе структуры складской системы необходимо определить величину, направление и изменение во времени основных производственных грузопотоков. Склады в механосборочном производстве с точки зрения кибернетической теории систем можно отнести к сложным вероятностным системам, так как они сложны по устройству, включают много элементов, а прибытие и отправление грузов со склада представляют собой стохастические процессы. Эти процессы описываются методами математической статистики и теории вероятностей.

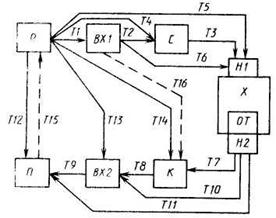

При функциональном рассмотрении любого склада как системы в его структуре можно выделить три функциональные подсистемы (рисунок 8.4):

- прием грузов с внешнего по отношению к складу транспорта;

- хранение принятых грузов;

- выдача грузов со склада на транспорт.

В свою очередь, подсистема приема грузов включает следующие элементы:

- секции разгрузки Р;

- временного хранения ВX1;

- сортировки и раскладки грузов в складскую тару С;

- необходимые транспортные средства.

сплошная линия – перемещение грузов, штриховая – перемещение тары

Рисунок 8.4 – Сгруктурно-функциональная схема склада

Подсистема хранения принятых грузов включает:

- зону хранения, накопитель грузов HI на входе;

- накопитель Н2 на выходе из подсистемы с штабелерами, стеллажами и другими элементами для хранения и перемещения грузов.

Подсистема выдачи грузов на внешний транспорт включает:

- секции отбора и упаковки грузов: ОТ для выдачи и соответствующие подъемно-транспортные средства;

- комплектации заказов К;

- временного хранения перед отправкой ВХ2;

- секцию погрузки на внешний транспорт П.

Возможные транспортные перемещения Т1... Т16 между секциями показаны стрелками.

Объем работ, выполняемый на складе в каждый момент времени, может быть различным в зависимости от времени с момента прибытия партии грузов, их количества, а также наличия заказов на выдачу партии грузов. Поэтому состояние, в котором находится склад (погрузка или выгрузка, складирование или сортировка и др.) в зависимости от указанных факторов, а также параметры склада можно определить только в вероятностном выражении. Можно выявить четыре основные технологические операции, выполняемые на складе:

- разгрузка, погрузка;

- сортировка и прием на хранение;

- выдача из хранилища;

- комплектация,

С учетом этих четырех операций в зависимости от их комбинации возможны 16 различных состояний склада, при которых выполняются различные по характеру работы. Оценка вероятности того или иного состояния, возможный при этом объем работ, обусловленный массой прибывающей или отправляемой партии грузов, являются исходными данными для проектирования склада.

Ввиду сложности вероятностной оценки грузопотоков, образующихся в складской системе в разные моменты времени, в практике проектирования цехов пользуются нормативными данными о запасе хранения, выражаемыми числом календарных или рабочих дней, в течение которых склад может обеспечить бесперебойную работу участка или цеха, а также средней массой прибывающих или отправляемых партий груза и периодичностью их поступления.

По этим данным определяют вместимость склада, тип и грузоподъемность транспортных средств, а также их количество. При детальном анализе производственных ситуаций пользуются методами имитационного моделирования.

Структуры складов и их размещение в значительной мере определяются типом производства и характером технологического процесса. Общая структура складской системы механосборочного производства показана на рисунке 8.5. В начале линий механической обработки обычно предусматривают склад металла и заготовок 1.

Рисунок 8.5 – Функциональная структура складской системы

в механосборочном производстве

В зависимости от интенсивности грузопотока и производственной мощности цеха это может быть один централизованный склад или ряд специализированных по видам материала или заготовок складов. При размещении нескольких цехов в одном корпусе необходимо рассмотреть целесообразность создания централизованного склада заготовок.

Для хранения заготовок между операциями технологического процесса в условиях единичного и серийного производства служит межоперационный склад 2. Для хранения готовых деталей в структуре сборочного цеха предусмотрен склад 3 с отделением или секцией для комплектования деталей в нужном количестве и ассортименте на сборку. Для хранения и выдачи на сборку комплектующих изделий служит склад комплектующих изделий 4. Собранные и испытанные изделия поступают на склад готовых изделий 5 с экспедицией, где осуществляют окончательное комплектование изделий необходимой документацией, их упаковку и отправку потребителю. Рассмотренная структура может видоизменяться как по составу складов, так и по их месту в производственном процессе.

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 3018; Нарушение авторских прав?; Мы поможем в написании вашей работы!