КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

План лекції. Контрольні запитання

|

|

|

|

Тема лекції

Лекція №22

Контрольні запитання

21.1 Як впливає технічний стан механізмів керування на безпеку руху?

21.2 Які причини зміни технічного стану рульового керування при експлуатації автомобіля?

21.3 Які основні завдання ТО рульового керування?

21.4 Як виконується загальне діагностування рульового керування?

21.5 Які є методи перевірки технічного стану рульового керування?

21.6 Які роботи виконують при ТО рульового керування?

21.7 Які роботи виконують при поточному ремонті рульового управління?

Діагностування, ТО та ПР гальмової системи автомобіля з гідроприводом. Відмови та несправності.

22.1 Відмови та несправності гальмової системи автомобіля з гідроприводом.

22.2 Загальні і по елементне діагностування технічного стану гальм з гідроприводом.

22.3 ТО та ПР гальм з гідроприводом.

Література

1. Лудченко О.А. Технічне обслуговування і ремонт автомобілів. К.: Знання-прес, 2003, с. 330-336.

2. Епифанов Л.И., Епифанова Е.А. Техническое обслуживание и ремонт автомобилей. М.: Форум-Инфра-М, 2001, с. 253-261.

Зміст лекції

21.1 Відмови та несправності гальмової системи автомобіля з гідроприводом.

Безпека руху автомобілів значною мірою залежить від технічного стану гальм і рульового керування, внаслідок несправності яких трапляється близько 64% дорожньо-транспортних пригод (від загальної кількості пригод унаслідок технічних несправностей). Тому обслуговуванню цих механізмів треба приділяти особливу увагу.

Гальмова система повинна постійно й ефективно діяти, мати мінімальний час спрацювання й мінімальний шлях гальмування, забезпечувати плавність підвищення гальмового зусилля, а також одночасність початку гальмування всіх коліс.

Загальними несправностями гальм є: слабка їхня дія, занос автомобіля при гальмуванні, заїдання гальмівних механізмів і «провалювання» гальмової педалі в автомобілях із гідравлічним приводом гальм.

Слабка дія гальм спричиняється зменшенням коефіцієнта тертя між гальмовими колодками і барабанами внаслідок спрацювання або замаслювання фрикційних накладок.

У разі несинхронного гальмування всіх коліс автомобіль заносить. Причинами несинхронного гальмування можуть бути: неоднакові зазори між фрикційними накладками і гальмовими барабанами, замаслювання накладок, спрацювання колісних гальмових циліндрів або поршнів (при гідравлічному приводі гальм), розтягання гальмових діафрагм (при пневматичному приводі гальм), нерівномірне спрацювання гальмових або фрикційних накладок. Занос автомобіля при гальмуванні може виникнути також при витіканні повітря або гальмової рідини з гальмового приводу одного з коліс.

Заїдання гальмівних механізмів буває при обриві стяжних пружин гальмових колодок, сильному забрудненні гальмових барабанів або валиків гальмового приводу, обриві заклепок фрикційних накладок і заклиненні їх між колодкою і барабаном. У зимову пору часто трапляється заклинювання колодок унаслідок примерзання їх до гальмових барабанів. В автомобілів із гідравлічним приводом гальм заїдання гальмових колодок виникає при заклиненні поршнів у гальмових циліндрах або при засміченні компенсаційного отвору головного гальмового циліндра.

У гальмах із гідравлічним приводом найчастішою несправністю є «провалювання» гальмової педалі і гальмування тільки з прокачуванням. Гальмова педаль «провалюється» внаслідок недостатньої кількості рідини в гальмовій системі і при потраплянні повітря в гідросистему.

22.2 Загальні і по елементне діагностування технічного стану гальм з гідроприводом.

Технічний стан гальм визначають при загальному й поелементному діагностуванні.

При загальному діагностуванні визначають шлях гальмування, сповільнення руху автомобіля, сумарне гальмівне зусилля та його розподіл між колесами автомобіля.

Гарантована міцність охоплює ті вузли гальмової системи, які сконструйовані, виготовлені, установлені на автомобіль і експлуатуються таким чином, що виключається вихід їх із ладу через поломки протягом усього терміну служби транспортного засобу. Ця вимога не стосується відмов у результаті природного спрацювання.

До елементів гарантованої міцності відносять: гальмову педаль та її кріплення, гальмовий кран, головний гальмовий циліндр, а також елементи приводу цих вузлів від педалі, повітророзподільник, колісні гальмові циліндри, колодки, гальмові барабани і диски, регулювальні важелі, розтискні кулаки, а також гальмові накладки, рідини, трубопроводи, шланги й елементи їхнього кріплення. Усі перелічені деталі не підлягають заміні аналогічними непро-мислового виготовлення або такими, що не відповідають вимогам підпри-ємства-виготовлювача. Стандарт забороняє змінювати конструкцію гальмових систем у процесі всього терміну експлуатації.

Технічний стан гальмових систем оцінюють методами дорожніх і стендових випробувань. При кожному з методів автотранспортний засіб може випробовуватись як у навантаженому стані (повна маса), так і в спорядженому (без навантаження).

Дорожні випробування роблять на прямій, рівній, горизонтальній сухій ділянці дороги з цементно- або асфальтобетонним покриттям, що не має на поверхні сипких матеріалів або масла.

Показниками ефективності гальмових систем автотранспортних засобів беруть: гальмівний шлях Sг або усталене сповільнення γуст і час спрацювання гальмової системи τспр, а також здатність автомобілів і автопоїздів зберігати стійкий прямолінійний рух при гальмуванні без коректування водієм траєкторії руху.

Початкова швидкість гальмування за стандартом становить 40 км/год.

Гальмівним наливають шлях, пройдений автомобілем за час безпосереднього гальмування при ввімкненому зчепленні. По слідах шин, залишених на дорозі, визначають синхронність гальмування коліс і ступінь заносу автомобіля. Цей спосіб діагностування гальм не дає вірогідних результатів, крім того, користування ним утруднене потребою мати досить велику горизонтальну ділянку дороги з твердим сухим і рівним покриттям. Таке діагностування гальм також пов'язане зі значним спрацьовуванням шин під час руху автомобіля юзом.

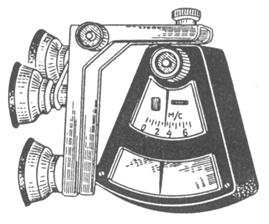

Сповільнення автомобіля визначають також на рівній горизонтальній ділянці дороги. Автомобіль розганяють до швидкості 40 км/год і різко гальмують натисненням на педаль ножного гальма при вимкненому зчепленні. Сповільнення автомобіля вимірюють за допомогою деселерометра або десе-лерографа. Принцип роботи деселерометра (рис. 22.1) полягає у фіксації шляху переміщення рухомої інерційної маси приладу щодо його корпуса, нерухомо закріпленого на автомобілі. Це переміщення відбувається під дією сили інерції, що виникає при гальмуванні автомобіля і пропорційна його сповільненню. Інерційною масою деселерометра можуть бути тягарець, що поступально рухається, маятник, рідина або датчик прискорення, а вимірником - стрілочний пристрій, шкала, сигнальна лампа, самопис, компостер та ін. Для стійкості показань деселерометр обладнують демпфером (рідинним, повітряним, пружинним), а для зручності вимірювань - механізмом, який фіксує максимальне сповільнення.

Рис. 22.1. Деселерометр мод. 1155 М

При стендових випробуваннях гальмівні властивості автомобіля оцінюють за питомою загальною гальмівною силою і часом спрацювання гальмової системи, що характеризують ефективність гальмування, а також за коефіцієнтом осьової нерівномірності гальмівних сил, який визначає відхилення поздовжньої осі автомобіля від заданого напряму.

Загальну питому гальмівну силу знаходять за формулою

,

,

де  - сума максимальних зусиль, що розвиваються гальмівними механізмами цієї системи на колесах автотранспортного засобу, Н; Gа - повна маса автотранспортного засобу, кг.

- сума максимальних зусиль, що розвиваються гальмівними механізмами цієї системи на колесах автотранспортного засобу, Н; Gа - повна маса автотранспортного засобу, кг.

Коефіцієнт осьової нерівномірності гальмівних сил автомобіля визначають за формулою

,

,

де  - максимальні зусилля, що розвиваються колісними гальмівними механізмами відповідно на правих і лівих колесах кожної осі автотранспортного засобу.

- максимальні зусилля, що розвиваються колісними гальмівними механізмами відповідно на правих і лівих колесах кожної осі автотранспортного засобу.

Поелементне діагностування гальм проводять після загального в разі відхилення добутих результатів від технічних умов. При цьому визначають хід педалі гальма, залишковий тиск у системі гідроприводу, зазор між колодками і барабаном та інші параметри, застосовуючи лінійки, щупи, манометри, секундоміри та ін. Порушення герметичності гідравлічного приводу визначають за зниженням рівня гальмової рідини в резервуарі та за слідами її підтікання, а також за характером опору натисненню педалі гальма та за її залишковим ходом.

Після виконання контрольно-діагностичних робіт у разі потреби виконують кріпильні, регулювальні та інші роботи. Як приклад розглянемо деякі з них. Найчастіше перевіряють вільний хід педалі гальма, а також регулюють гальма. Часткове регулювання гальм роблять у разі потреби, а повне - після заміни колодок або фрикційних накладок, а також заміни або розточування гальмових барабанів. При частковому регулюванні перевіряють, а в разі потреби й регулюють вільний хід педалі гальма і зазор між колодками та барабанами. Під час повного регулювання гальм виконують усі операції часткового регулювання і додатково центрування гальмових колодок відносно гальмових барабанів.

Порівняно з дорожніми випробуваннями діагностування на стендах має деякі переваги: висока точність результатів випробувань; можливість диференційованого вивчення будь-якого з факторів, що впливають на процес руху автомобіля; безпека випробувань на будь-яких швидкісних і навантажувальних режимах; можливість імітації різних дорожніх умов; малі витрати часу і коштів для випробування; можливість стандартизації умов випробувань для забезпечення повторюваності результатів і порівняності даних, добутих на різних стендах, та ін. Стенди дають змогу визначити гальмівне зусилля на кожному колесі, одночасність гальмування коліс автомобіля, час спрацювання, зусилля на гальмові педалі та інші параметри.

22.3 ТО та ПР гальм з гідроприводом.

Вільний хід педалі гальма в автомобілів із гідравлічним приводом має бути 8...14 мм, а з пневматичним - 40...60 мм. На автомобілях ГАЗ вільний хід педалі гальма залежить від зазору між штоком і днищем поршня головного гальмового циліндра. У відгальмованому стані цей зазор має дорівнювати 1,5...2,5 мм. Зазор регулюють ексцентриковим пристроєм (на автомобілях ГАЗ-66) або різьбовою муфтою (на автомобілях ГАЗ-53 та ін.). На автомобілях із пневматичним приводом гальм перед їхнім регулюванням перевіряють хід штоків робочих гальмових камер (має дорівнювати 16...35 мм). Вільний хід гальмової педалі в таких автомобілях, як ЗІЛ-130, МАЗ-500 та ін., регулюють, змінюючи довжину тяги, яка з'єднує педаль гальма з важелем гальмового крана.

Перед будь-яким регулюванням колісних гальм треба перевірити правильність затягання підшипників маточин коліс і в разі потреби довести її до норми. Часткове регулювання гальм на автомобілях ГАЗ здійснюють, повертаючи ексцентрик. При виконанні регулювань гальм треба мати на увазі, що зазор між накладками колодок і гальмовим барабаном має бути в межах 0,1...0,4 мм. Повне регулювання колісного гальма автомобілів ГАЗ здійснюється поворотом опорних пальців з регулювальними ексцентриками.

У разі замаслювання фрикційних накладок, колодок та інших деталей знімають гальмові барабани, очищають їхню робочу поверхню металевою щіткою і промивають в неетилованому бензині. Одночасно перевіряють стан циліндрів гідропривода гальм, гальмових камер та інших деталей.

При «провалюванні» гальмової педалі заміняють у разі потреби манжети, трубки, штуцери, колісні циліндри, підтягують кріплення, а потім прокачують гідравлічну систему гальм для видалення повітря. Систему прокачують вручну або за допомогою спеціального бачка. Для цього видаляють бруд із головного і колісних циліндрів, заповнюють гальмовою рідиною головний циліндр, з правого заднього циліндра (найбільше віддаленого від головного) знімають гумовий ковпачок перепускного клапана і замість нього надівають гумовий шланг, кінець якого опущений у скляну посудину, заповнену наполовину гальмовою рідиною. Після цього повертають на 1/2 - 3/4 оберта перепускний клапан і кілька разів швидко натискують на гальмову педаль, а потім повільно відпускають її. При цьому пузирці повітря виходять у посудину з гальмовою рідиною. Після припинення виходу пузирців затягають клапан, знімають шланг і прокачують решту циліндрів від далекого до близького.

Циліндр гідровакуумного підсилювача прокачують після прокачування через клапани, на які по черзі надіватимуть гумові шланги. Під час прокачування треба стежити за рівнем гальмової рідини в головному гальмовому циліндрі, систематично доливаючи її до певного рівня.

Тепер для прокачування гідравлічних гальм у ВАТ АТП широко застосовують спеціальні установки. Вони забезпечують надійне прокачування гальм і виключають додаткові операції для промивання гальмової системи під час ремонту і при СО. Гальмову систему прокачують під тиском, за ходом руху рідини в системі, тобто від головного циліндра до робочих. Працюючи на установці, втрати гальмівної рідини зводять до нуля, адже відпрацьована гальмівна рідина, злита з гідравлічної системи гальм, проходить систему відстоювання і фільтрації і надходить потім для повторного використання. Уся система резервуарів відстоювання і фільтрації, приладів для прокачування і лінія доливання змонтовані в комплексі. Рух гальмівної рідини в установці забезпечується як під тиском, так і самопливом. На установці зайнятий один робітник, який здійснює повне прокачування гальмової системи автомобіля за 4-5 хв.

Рівень гальмової рідини у головному гальмовому циліндрі має бути нижчим від зовнішньої кромки заливального отвору на 15...20 мм. Доливати до рівня треба рідину тільки тієї марки, яка заправлена в систему гальм. Якщо немає такої, всю систему слід промити свіжою гальмівною рідиною або спиртом, а потім заправити новою. Категорично забороняється використовувати для промивання і заправки ацетон і мінеральні масла, бо це спричиняє швидке руйнування гумових деталей. Рідину однієї марки можна використовувати повторно після відстоювання.

Технічно справна гальмова система забезпечує рівномірне без заносу загальмування автомобіля на визначеній (за технічними умовами) ділянці шляху з передбачуваним уповільненням при тисненні на педаль з силою не більше 40 кгс.

Робочий хід педалі при цьому не повинен перебільшувати 2/3 від її повної ходи доупору. Нормальне затягування всіх з'єднань гідравлічного приводу й установка потрібних за натягом і чистотою поверхонь манжет і сполучених з ними деталей у сукупності з застосуванням тільки рекомендованої заводом гальмової рідини забезпечує герметичність системи.

Працездатність гальмової системи автомобіля забезпечується збереженням розмірів деталей, а також необхідних зазорів або натягів.

Можливими несправностями гальмової системи можуть бути такі.

Збільшений робочий хід педалі при гальмуванні (більш 2/3 від її повного ходу) внаслідок наявності повітря в гальмовій системі, витікання з неї рідини, попадання повітря у головний гальмовий циліндр, відсутності рідини в наповнювальному бачку, порушення працездатності головного гальмового циліндра через пошкодження внутрішньої манжети або рисок на дзеркалі циліндра і забруднення робочих поверхонь деталей, збільшеного зазору між колодками і барабаном.

При підтіканні рідини з колісних чи головного гальмових циліндрів їх необхідно розібрати, промити і старанно оглянути всі деталі, а при виявленні дефектних манжет або рисок на дзеркалі циліндра замінити деталі новими.

У легкових автомобілях розшліфовка дзеркала колісних гальмових циліндрів не припускається, тому що це зменшує натяг кільця автоматичного пристрою для підтримки зазору між гальмовою колодкою і барабаном і порушує його працездатність. Дзеркало головного гальмового циліндра припускається розшліфувати до визначеного діаметра, після чого обов'язково варто встановлювати тільки нові манжети.

Гальмові колодки і барабани після усунення течі необхідно старанно очистити від гальмівної рідини.

Підвищене зусилля на педаль гальм через порушення працездатності гідро-

вакуумного підсилювача або відсутність вакууму, втрату герметичності його

механізмів, розбухання (пошкодження) манжет або засмічення повітряного фільтра і сполучної труби внаслідок рисок або наявності раковин на дзеркалі гідравлічного циліндра гідровакуумного підсилювача.

При відсутності вакууму слід перевірити справність зворотного клапана, штуцерів та шланга, що з'єднує гідровакуумний підсилювач із впускним трубопроводом двигуна. Несправні деталі замінити, виявлені місця порушення герметичності усунути підтяжкою або застосуванням пасти «герметик». При уповільненій дії гідровакуумного підсилювача необхідно його розібрати і замінити манжети. Всі деталі підсилювача промити спиртом або свіжою гальмівною рідиною і продути стиснутим повітрям. Повітряний фільтр очистити від бруду.

Гальмування всіх коліс при відпущених педалі і важелі ручного приводу гальм відбувається через відсутність вільного ходу педалі гальм, засмічення або перекриття манжетою компенсаційного отвору головного гальмового циліндра, відсутність зазору між клапаном поршня гідравлічного циліндра гідровакуумного підсилювача і конусом штовхача, затруднений рух поршнів унаслідок розбухання манжет, засмічення отворів у кришці наповненого бачка, неповне повернення педалі гальм у крайнє заднє положення через пошкодження поворотної пружини або туге хитання педалі гальм на своїй осі.

Відсутність вільного ходу педалі гальм може бути в результаті засмічення попожнини сфери поршня або деформації сфер і сферичної шайби головного гальмового циліндра. Несправні деталі треба виправи ні або замінити.

Перекриття компенсаційного отвору головного гальмового циліндра можливе в результаті або неповернення поршня в крайнє заднє положення через забруднення деталей або збільшеної висоти манжети. Усунути це можна промиванням деталі і заміною манжети.

Немає зазору між клапаном поршня гідравлічного циліндра гідровакуумного підсилювача і конусом штовхача. Це можливо через неповернення поршня вакуумного циліндра підсилювача в крайнє положення до упора в кришку внаслідок ослаблення конічної пружини вакуумного циліндра.

Для усунення несправностей необхідно розібрати вакуумний циліндр підсилювача і від'єднати його від гідравлічного циліндра. Конічна пружина при перевірці повинна забезпечити певне навантаження при стисканні до заданого розміру.

При розбуханні манжет необхідно встановити причину, дефектні деталі замінити новими, рідину цілком злити і заповнити систему свіжою гальмівною рідиною відповідного складу.

Отвори в кришці бачка рекомендується прочищати м'яким дротом діаметром 0,5 мм і продувати стиснутим повітрям. Сітку фільтра наповнювального бачка також варто промивати спиртом і продувати стиснутим повітрям.

При тугому хитанні педалі гальм на своїй осі потрібно розібрати вузол кріплення педалі на осі, старанно очистити і змазати деталі графітним мастилом. Дефектну пружину замінити.

Гальмування одного з коліс автомобіля при відпущених педалі і важелі ручного приводу гальма можливе через неправильну установку пристрою для автоматичної підтримки зазору між колодкою і барабаном, ослаблення чи поломку стяжної пружини гальмових колодок, відсутність зазору між колодкою і барабаном, неповернення колодок в розгальмований стан через розбухання манжет робочого циліндра або задирки поршнів.

Для усунення неправильної установки пристрою, що автоматично підтримує зазор між колодками і барабаном, необхідно визначити за ступенем нагрівання барабанів постійно пригальмоване колесо - температура його буде значно вища за інші. Треба зняти гальмовий барабан цього колеса, від'єднати стяжні пружини і зняти колодки, а також зняти із робочого колісного циліндра захисний гумовий чохол, залишивши його одягнутим на поршні. Викруткою, вставленою в паз стержня поршня, повернути поршень за годинниковою стрілкою до відчутного упору, а потім вивернути на півоберта (180°).

Паз після цього має бути паралельним привалочній поверхні циліндра. Треба надіти на циліндр захисний чохол. Повторити те ж саме з другим циліндром (або другим поршнем того ж циліндра в гальмівних механізмах задніх коліс). У робочому циліндрі, в якому не було необхідного зазору, легкими ударами молотка через дерев'яну виколотку, вперту в стержень поршня, злегка зрушити (осадити) до осі гальм поршень з автоматичним пристроєм для підтримки зазору (приблизно на 2 мм уздовж осі циліндра). Без цієї операції барабан надіватиметься на колодки туго, тому що не буде зазору між однією з колодок і барабаном. Після складання гальмівного механізму необхідно зробити енергійне гальмування і після відпускання педалі гальма переконатися у вільному обертанні барабана.

При перекосах колодок через деформацію опорного гальмового диска необхідно його виправити так, щоб поверхня фрикційної накладки і дзеркало барабана були паралельні.

При неповерненні колодок у відгальмований стан вивернути з робочих циліндрів колес поршні з манжетами, промити, зачистити забоїни на поршнях, дефектні манжети замінити.

Занос або відведення автомобіля убік при гальмуванні через попадання на робочі поверхні фрикційних накладок масла або гальмової рідини, наявність задирок або глибоких рисок на дзеркалі одного барабана, утруднене надходження рідини до якого-небудь гальмівного механізму через засмічення або зминання трубопроводів, установку фрикційних накладок з різними властивостями на різні колеса.

При попаданні на фрикційні накладки масла або гальмової рідини треба установити причину й усунути дефект.

При незначних рисках на барабані їх варто зачистити. При глибоких пошкодженнях - розточити барабан.

Фрикційні накладки на всіх колодках гальмівних механізмів повинні мати однакові властивості. Це особливо потрібно пам'ятати при ремонті автомобіля.

|

|

|

|

|

Дата добавления: 2014-10-23; Просмотров: 950; Нарушение авторских прав?; Мы поможем в написании вашей работы!