КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

G від пробігу L для ресори МАЗ-503А

|

|

|

|

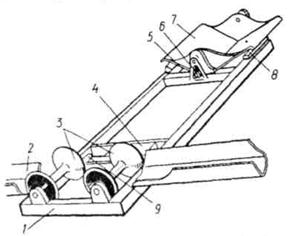

При ТО підвіски перевіряють також взаємне положення мостів за допомогою спеціальних стендів (рис. 19.2). Час діагностування дорівнює 30...35 с. Щоб забезпечити - нормальне кочення колеса автомобіля на дорозі, треба точно додержуватися заданої геометрії елементів ходової частини автомобіля. У даному разі під терміном «геометрія» розуміють геометрію не форми, а взаємного положення механізмів і агрегатів. Взаємне положення елементів ходової частини істотно впливає на енергетику руху автомобіля, стабілізацію його на дорозі, спрацьовування шин, витрату палива тощо.

Рис.19.2. Стенд для перевірки взаємного положення

мостів легкових автомобілів: 1 - рама; 2 - напрямні;

3 - фасонні ролики; 4 - блок живлення: 5 - важіль;

6 - потенціометр; 7 - призма; 8 - гумові подушки;

9 - фіксатор

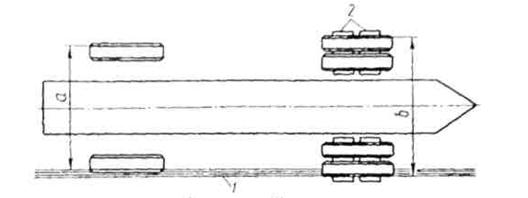

Для діагностування горизонтального перекосу мостів автомобілів можна

використовувати орієнтовну лінію, яку наносять білою фарбою на проїзній

Частині з боку водія (рис. 19.3). Лінію 1 розміщують уздовж довжини кана-

ви. Відстань а/2, від осі симетрії канави до лінії вибирають залежно від моделі автомобіля. Товщина орієнтовної лінії має дорівнювати піврізниці (b - а)/2 відстаней між зовнішніми кромками протектора задніх і передніх коліс. Якщо паралельність мостів автомобіля не порушена, то переднє колесо котитиметься зовнішньою кромкою протектора по внутрішній кромці лінії, а зовнішня кромка протектора заднього колеса - по зовнішній кромці лінії.

Для діагностування автомобілів із різною шириною колії наносять кілька різноколірних ліній. Загальну товщину цих вузьких ліній для переднього колеса зазначають у сантиметрах.

Рис. 19.3. Виявлення перекосу мостів автомобіля

Викладений метод діагностування горизонтального перекосу мостів автомобілів можна також використовувати для правильного і швидкого встановлення автомобіля на стенді з біговими барабанами 2, оскільки орієнтування по напрямних ребордах оглzдової канави при заїзді на бігові барабани стенда не забезпечує потрібної точності встановлення автомобіля щодо поздовжньої осі симетрії оглядової канави.

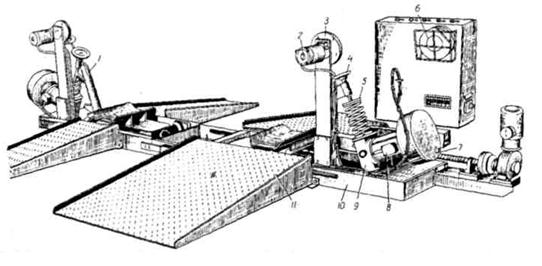

Телескопічні амортизатори не потребують спеціального регулювання або складного догляду. Обслуговування їх полягає в діагностуванні герметичності кріплення на автомобілі, перевірці ефективності дії і працездатності. Розбирати амортизатор треба тільки в разі крайньої потреби (при втраті працездатності). Герметичність амортизаторів діагностують візуально по слідах підтікання рідини. Ефективність дії амортизаторів перевіряють на динамічному стенді, який імітує нерівності дороги (рис. 19.4).

Рис.19.4. Стенд для перевірки амортизаторів: 1 - важіль; 2, 8 - електродвигуни; 3 - самопис; 4 - регулювальний гвинт; 5 - пружина; 6 - діаграмні диски; 7 - маховик; 9 - пристрій для перетворення обертального руху вала на коливальний; 10 - рама; 11 - платформа для в'їзду автомобіля

Діагностування здійснюють так. У діаграмні диски 6 вкладають спеціальні бланки. Перемикач ставлять у положення «Увімкнено» і, натискуючи на кнопки, встановлюють колію автомобіля, який перевіряють. На заїзні платформи опор автомобіль заїжджає передніми колесами і стає на ручне гальмо. Двигун вимикають. Діагностування починають із будь-якої опори. Для цього записують час, натискують на кнопку вмикання двигуна стенда і маховиком гвинта коректують положення голки самописа по середній лінії діаграмного бланка. Через 10-12 с після увімкнення двигуна натискують на кнопку, яка вимикає двигун і вмикає реле часу початку запису діаграми. Самопис коливається разом із заїзною платформою. Записавши по одній діаграмі на кожне переднє колесо, запускають двигун і знімають автомобіль із ручного гальма. Задні амортизатори випробовують у такій самій послідовності, як і передні. Добуті при діагностуванні діаграми порівнюють з еталонними, записаними при діагностуванні технічно справного автомобіля. Виявлені відхилення свідчать про несправність амортизаторів. Під час вібрації автомобіля при діагностуванні амортизаторів можна виявити також джерела шуму в кузові і шасі. Тут же на цьому стенді за допомогою спеціальних шаблонів можна визначити параметри пружин передньої підвіски легкових автомобілів і задніх ресор - довжини і стріли прогину, що характеризують пружні властивості.

Працездатність амортизаторів, знятих із автомобіля, визначають на спеціальному стенді для гасіння коливань підвіски.

Важливим завданням діагностування підвіски автомобіля є оцінка правильності розмірів і спряжень, пружних властивостей і параметрів коливань підвіски.

Правильність розмірів і спряжень (наприклад, висота буфера, люфт у спряженнях важелів, амортизаторів, ресор) визначають за допомогою лінійок, штангенциркулів, шаблонів. Перспективні короткочасноконтактні датчики з реєстрацією переміщень на шкалі приладу.

Пружність підвісок визначають прямим і непрямим методами. При прямому методі знімають пружну характеристику підвіски, вимірюючи її вертикальні деформації під дією змінного вертикального навантаження, і за характеристикою визначають коефіцієнт жорсткості та внутрішнє тертя. Непрямий метод ґрунтується на вимірюванні умовної довжини пружини або стріли прогину ресори на навантаженні на вісь, зазначеному в технічній характеристиці, для автомобіля у спорядженому стані. Характеристику пружності знімають за допомогою навантажувачів і вимірників переміщень. Навантажувач обладнують пристроєм для реєстрації зусилля навантаження. Як вимірники переміщень використовують згадані вже пристрої для визначення розмірів.

Параметри коливань (амплітуди, частоти), що характеризують технічний стан амортизаторів і пружних елементів підвіски, можна визначити за записами вимушених коливань підресорених і непідресорених мас та вільних коливань підресорених мас автомобіля. Створюють ці коливання, трохи піднімаючи (підтягаючи) автомобіль і потім скипаючи його.

Є пристрої, що ґрунтуються на методах підтягання і скидання автомобіля механічним способом із використанням енергії м'язів оператора (застосовують для діагностування підвіски легкових автомобілів) і без використання спеціального піднімального пристрою (для діагностування підвіски автомобілів будь-якої вантажопідйомності). Останній пристрій дає змогу автоматизувати діагностику підвіски, скоротити потреби в обслуговуючому персоналі, зменшити час діагностування.

19.2 ТО та ремонт передніх мостів.

Технічне обслуговування передніх мостів полягає в діагностуванні несправностей і здійсненні необхідних регулювань та інших робіт щодо запобігання и усунення виявлених дефектів. При діагностуванні визначають радіальний і осьовий зазори у шворневих з'єднаннях, зазор між кільцем підшипника та його гніздом у маточині, ступінь затяжки підшипника маточини, а також кути встановлення керованих коліс, (кути розвалу коліс, поперечного й поздовжнього нахилів шворня, сходження коліс).

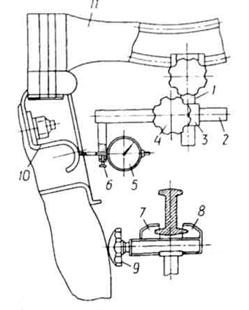

Стан шворневого з'єднання передніх коліс вантажних автомобілів із не-ведучою передньою віссю діагностують індикаторним приладом КИ-4892 (рис. 19.6) абр приладом НИИАТ-Т-І.

Рис.19.6. Пристрій для перевірки зазорів у шворневих з'єднаннях КИ-4892: 1 - стояк; 2 - штанга; 3 - індикатор; 4 - рукоятка затискача шарніра; 5 - індикатор; 6 - гвинт затискача індикатора; 7, 8 - губки затискача для закріплення пристрою на балці передньої осі автомобіля; 9 - рукоятка затискача; 10 –гальмовий диск; 11 - балка передньої осі автомобіля

Спрацювання у шворневому з'єднанні контролюють за радіальним і осьовим зазорами. Радіальний зазор вимірюють при переміщенні поворотної цапфи щодо шворня при підніманні й опусканні підйомником (домкратом) передньої осі, а осьовий - плоским щупом, який вставляють між верхнім вушком поворотної цапфи і кулаком передньої осі. Допустиме значення радіального зазору становить не більш як 0,75 мм, осьового - 1,5 мм. Осьовий зазор у підшипниках маточин коліс не допускається.

За допомогою приладу КИ-4892 зазори шворневого з'єднання діагностують так. Очищають і насухо протирають місця упору ніжки індикатора (нижні частини дисків та опорного гальмового диска). Закріплюють пристрій на передній осі біля правого колеса, встановивши ніжку індикатора з натягом 2...З мм на нижньому краю гальмового диска, і суміщають нуль великої шкали зі стрілкою. Повільно піднімають передню вісь; фіксують показання індикатора; опускають передню вісь; установлюють ніжку індикатора з натягом 2...З мм у нижній частині обода колеса й суміщають нуль великої шкали зі стрілкою; повільно піднімають передню вісь, фіксують показання індикатора й опускають передню вісь; повторюють ті самі операції для лівого колеса; вимірюючи щупом зазор між кулаком осі і вушком поворотної цапфи кожного колеса. У разі потреби зазор регулюють прокладками, зміною втулок, шворнів, поворотом шворнів та ін.

Зазор між кільцем підшипника та його гніздом у маточині, а також ступінь затяжки підшипника маточини визначають похитуванням коліс у поперечній площині після усунення люфту в шворневому з'єднанні. Якщо колесо обертається туго і гальмові колодки не заїдають або при похитуванні колеса відчувається зазор, треба відрегулювати затяжку підшипників маточини. Зазор регулюють, затягуючи гайку підшипника маточини до початку утрудненого обертання колеса у вивішеному стані, а потім відпускають до суміщення її штифта з отвором у замковій шайбі. При правильному регулюванні колесо повинне легко обертатися від зусилля руки. Осьові переміщення не допускаються.

Несправності усувають безпосередньо на автомобілі або на знятому з автомобіля передньому мості.

Якщо балка передньої осі має прогин, збільшений зазор (більше 0,20 мм) між бобишками і шворнем і бобишки по висоті зносилися до визначеного розміру, то міст необхідно зняти і направити в капітальний ремонт.

19.3 Особливості обслуговувань і поточного ремонту автомобільних шин.

Шини встановлюють на автомобілі точно за їхнім призначенням. Наприклад, шини з дорожнім рисунком протектора застосовують тільки при експлуатації автомобілів на дорогах із твердим покриттям і т. д. Періодично перевіряють зазор між здвоєними шинами. Візуально оглядають і визначають спрацювання протектора та інші несправності. Тиск повітря в шинах вимірюють шинними манометрами. У разі потреби підкачують шини стиснутим повітрям на повітро-роздавальних колонках, обладнаних регулятором тиску.

Регламентується мінімально допустиме значення залишкової висоти рисунка протектора шин: 1 мм - для вантажних, 1,6 мм - для легкових автомобілів, 2 мм - для автобусів. Висоту рисунка протектора перевіряють не по центру бігової доріжки, а по зоні граничного спрацювання. Вона має такі розміри: ширина - не більше ширини бігової доріжки, довжина - не більше 1/6 довжини кола. Для спрощення вимірювання зазначимо, що 1/6 довжини кола шини чисельно дорівнює її радіусу. Це вимірювання роблять вимірювальним інструментом, який забезпечує похибку в межах ±0,1 мм.

Тепер шини легкових автомобілів випускають із індикаторами граничного спрацювання протектора. На них допустиме значення залишкової висоти рисунка протектора визначають: при рівномірному спрацьовуванні бігової доріжки - за появою одного індикатора, при нерівномірному - за появою індикаторів у двох місцях (по два індикатори в кожному).

Стандарт передбачає, що шини не повинні мати порізів або розривів, які оголюють корд. Адже навіть при невеликих розмірах ці пошкодження в процесі експлуатації можуть призвести до небезпечних наслідків. Не допускаються також розшарування каркаса, відшарування протектора, наявність сторонніх предметів (скла, каменів та ін.) у протекторі і між здвоєними колесами.

Останніми роками для діагностування повітря в шинах застосовують вібраційний метод. Суть його полягає в тому, що коли до шини прикласти зовнішню періодично збурюючу силу, то її коливання залежатимуть від внутрішнього тиску. Із зміною внутрішнього тиску зміниться власна частота коливань, а отже, и усі параметри коливань: переміщення, швидкість, прискорення, різкість, кут зсуву фаз та ін. У виробничих умовах, коли відома залежність між параметрами коливань і внутрішнім тиском після вимірювання параметрів, які є діагностичним симптомом, можна скласти уявлення про внутрішній тиск у шинах автомобілів.

При огляді шин видаляють застряглі гострі предмети. Спрацьовані шини періодично переставляють у міру спрацювання їх. Шини із спрацьованим протектором здають у ремонт для накладення нового протектора. Операції, пов'язані із заміною шин і переставлянням їх на автомобілі, а також демонтаж покришок належать до трудомістких робіт, що мають значний обсяг у ТО. Тому механізації цих робіт в умовах ВАТ АТП треба приділяти велику увагу.

У ВАТ АТП застосовують універсальні механізовані пости для демонтажу й монтажу автомобільних шин. Вони входять до складу шиномонтажних дільниць і розміщуються поблизу поста заміни коліс і шиноремонтного відділення. Встановлене на посту устаткування забезпечує комплексну механізацію трудомістких операцій демонтажу і транспортування покришок, дисків і коліс; установлення і знімання їх зі стенда демонтажу шин; демонтаж і монтаж шин, а також накачування їх стиснутим повітрям.

Застосування у ВАТ АТП розглянутих вище постів дає змогу знизити трудомісткість шиномонтажних робіт у 2,5-3 рази, поліпшити умови і культуру виробництва, запобігти виробничому травматизму.

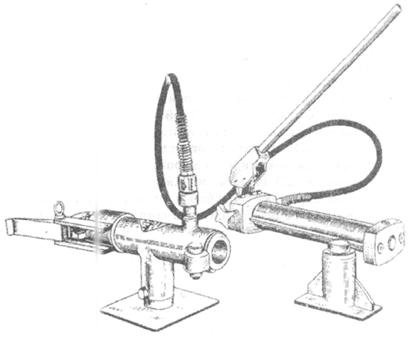

Однією з найважчих операцій при монтажі і демонтажі шини з ободом типу «триплекс» бездискових коліс важких вантажних автомобілів і автобусів особливо великої місткості є встановлення і знімання сегментів обода, виконання яких за допомогою ручних монтажних лопаток забирає багато часу. Для механізації цієї операції застосовують пристрій (рис. 19.6), що являє собою гідравлічний циліндр зі змінними наконечниками. Цей циліндр установлюють у середину обода колеса і подають у нього під високим тиском рідину. Залежно від операції (розбирання чи складання) відповідні наконечники, впираючись із зусиллям до 6 т у два суміжні сегменти, або звільняють і третій сегмент, або вводять його у замкнутий стан. Рідина в циліндр може надходити від насоса з електро-, пневмо- або ручним приводом. Оглядають демонтовану покришку за допомогою борторозширників із різними приводами.

Монтажні і демонтажні роботи з шинами виконують у шиномонтажному відділенні із застосуванням спеціального обладнання, пристроїв та інструменту відповідно до «Типових технічних карт шиномонтажних робіт і технічного обслуговування автомобільних шин». Шиномонтажне відділення організовують в усіх ВАТ АТП. Поряд з таким відділенням розміщують пост зміни коліс. Наказом по ВАТ АТП призначаються відповідальні особи за виконання монтажно-демонтажних робіт. Монтажу підлягають тільки справні, чисті, сухі, що відповідають за розмірами і типами, шини, камери, ободові стрічки, ободи та їхні елементи. Шини, камери та ободові стрічки, що зберігалися при температурі нижчій нуля, перед монтажем видержують у нормальних умовах при кімнатній температурі протягом 3...4 год. Шини перед монтажем оглядають зовні і зсередини за допомогою борторозширника або інших пристроїв. При виявленні виробничих або експлуатаційних дефектів шини не дозволяється монтувати.

Рис. 19.6. Пристрій для розбирання і складання шин з ободами «триплекс»

Камери перевіряють на герметичність у ваннах або інших резервуарах із водою. Герметичність вентилів із вкрученими золотниками перевіряють мильною водою, яку наносять на отвір вентиля.

Нові шини повинні бути укомплектовані камерами й ободовими стрічками. Те саме рекомендується і для шин, відновлених методом накладання протектора.

Ободи та їхні елементи не допускаються до монтажу при виявленні на них деформацій, тріщин, гострих кромок і задирок, іржі в місцях контактів із шиною та з кріпильними отворами, розміри яких перевищують зазначені у стандартах на автомобільні колеса.

Поверхню обода, повернуту до шини, очищають від іржі і покривають лаком для металу. Нові ободи, а також ті, що експлуатуються, рекомендується перевіряти на осьове (торцеве) і радіальне биття. Для легкових автомобілів осьове і радіальне биття обода з диском у складеному вигляді на ділянках профілю, що прилягають до шини, не повинно перевищувати 1,2 мм, а для вантажних - 2...4 мм залежно від типорозміру коліс.

При здійсненні монтажно-демонтажних робіт треба додержувати правил техніки безпеки. Шиномонтажники і водії повинні пройти інструктаж щодо виконання монтажно-демонтажних робіт. Перед монтажем треба перевіряти комплектність шини та ободу, складати обід з шиною тільки встановленого розміру саме для цієї марки автомобіля. Перед демонтажем шини з обода треба повністю випустити з шини повітря. Перш ніж накачувати шини на розбірних ободах із болтовими з'єднаннями, пересвідчуються, що всі гайки затягнуті однаково, відповідно до інструкції про ТО автомобіля. Не допускаються до експлуатації ободи, в яких немає хоча б однієї гайки. Шину, складену з ободом, накачують у шиномонтажному відділенні в спеціальній металевій захисній огорожі, яка може захистити обслуговуючий персонал від ударів знімними деталями обода в разі самочинного демонтажу. Накачуючи шину, треба користуватися спеціальними наконечниками, які сполучають вентиль камери (шини) із шлангом від повітророздавальної колонки і забезпечують проходження повітря через золотник.

У тому разі, коли борти шини нещільно посадились на полиці обода, після накачування повітря треба випустити повітря з шини, демонтувати її й усунути причину нещільної посадки бортів шини, після чого заново змонтувати шину на ободі, накачати її і перевірити щільність посадки бортів.

Щоб зменшити осьове і радіальне биття колеса, затягати болтові з'єднання обода і колеса треба в такій послідовності: спершу закручують верхню гайку, потім діаметрально протилежну їй; решту гайок закручують також попарно (хрест-навхрест); поступово і в тій самій послідовності закручують усі інші гайки відповідно до інструкції.

Перед тим як вивісити домкратом колесо, яке знімають, треба загальмувати автомобіль ручним гальмом, увімкнути першу швидкість у коробці передач і покласти під решту коліс клини, щоб запобігти скочуванню автомобіля при підніманні його на домкраті, ослабити затягання гайок кріплення колеса і тільки після цього вивісити колесо домкратом, відкрутити гайки і зняти колесо.

Забороняється: демонтувати шини, в яких тиск повітря вищий від тиску навколишнього середовища; виправляти положення бортових і замкових кілець, коли шина під тиском; демонтувати одне із здвоєних коліс без застосування домкрата, наїздом другого здвоєного колеса на виступаючий предмет.

Перед монтажем шини на обід треба її всередині, а камеру зовні припудрити тальком або покрити мастилом, виготовленим на основі поліметил-силоксанових рідин. Для захисту золотників від забруднення і пошкодження всі вентилі повинні мати металеві або гумові ковпачки. При встановленні здвоєних коліс на вісь автомобіля треба сумістити вікна дисків обох коліс для створення можливості підходу до вентиля шини внутрішнього колеса при вимірюванні або підкачуванні внутрішнього тиску в шині без зняття зовнішнього колеса. Здійснюючи монтажні роботи, треба стежити за тим, щоб позначення одинарних шин і зовнішніх шин здвоєних коліс були ззовні автомобіля, а позначення внутрішніх шин здвоєних коліс були повернуті до головної передачі автомобіля.

Місця стоянки автомобілів очищають від бруду, нафтопродуктів, масел, хімікатів та інших речовин, які руйнують гуму. Треба виключити можливість примерзання шин до ґрунту внаслідок скупчення води біля них при низьких температурах. У закритих приміщеннях автомобілі на стоянці не повинні бути ближче як за один метр до опалювальної системи. Стоянка автомобілів (на одному місці) із повним навантаженням допускається не більш як 2 доби, навантажених - не більш як 10 діб. При потребі тривалішої стоянки автомобілів треба розвантажувати шини за допомогою підставок або пересувати автомобілі.

ТО коліс полягає у візуальній перевірці й усуненні названих несправностей.

При сучасних високих швидкостях руху автомобілів велике значення має зрівноважування коліс. Це можна пояснити тим, що велика питома вага матеріалу, значна віддаленість мас від осі і нерівномірний розподіл маси шин при великих швидкостях можуть призвести до виникнення великих незрівнова-жених сил і моментів. Дія цього явища особливо несприятлива для керованих коліс, оскільки навантаження, що виникають не тільки спричиняють спрацювання деталей ходової частини, а й можуть порушити стійкість руху. Незрівноважуваність коліс виникає як при їх виготовленні, так і при нерівномірному спрацьовуванні. Це свідчить про те, що зрівноважуваність коліс треба перевіряти систематично. При незалежній підвісці незрівноважуваність обертових мас може спричинити вертикальні коливання навколо шворнів.

Зрівноважування коліс є органічною частиною технологічного процесу ТО автомобілів. Є динамічне і статичне (застосовується рідко) зрівноважування коліс. Для стійкого руху колеса потрібно, щоб вісь його інерції збігалася з віссю обертання. Цього можна досягти динамічним зрівноважуванням.

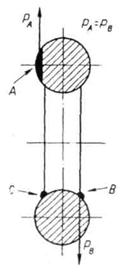

При статичному зрівноважуванні прагнуть до того, щоб А колесо, встановлене на справних підшипниках, у будь-якому положенні залишалося нерухомим, що свідчить про рівність мас із обох боків осі обертання. Для цього колеса закріплюють на валу, встановленому на підшипниках або призмах. Потім за допомогою противаг (свинцевих тягарців) добиваються такого положення, щоб колесо, повернуте в будь- ^ яке положення, залишалося нерухомим. При цьому абсолютно байдуже, на який бік обода встановлюють противагу. Наприклад, якщо надлишкова маса вміщена в точці А (рис. 19.7), то для додержання умови статичної рівноваги противага може бути встановлена у точці В або С. Противага, встановлена у точці В, зрівноважує систему. Однак при обертанні колеса наявність надлишкових мас, розміщених у точках А і В, спричиняє виникнення відцентрових сил, які однакові за модулем, але діють не по одній прямій. Це створює момент, який спричиняє коливання керованих коліс. Таким чином, статичне зрівноважування коліс дає змогу встановити радіальне положення незрівноважєної маси. Визначити осьове положення коліс статичним зрівноважуванням не можна. Тому лише від випадковості залежить, чи збільшиться динамічна незрівноваженість при встановленні противаг із зовнішнього або внутрішнього боку обода.

Рис. 19.7. Статичне зрівноважування автомобільного колеса

Динамічне зрівноважування коліс цілком зрівноважує усі вільні сили і

моменти. Є два способи динамічного зрівноважування коліс: при знятому

колесі з автомобіля і безпосередньо на автомобілі. Кожен метод має свої недоліки й переваги, тому при виборі способу зрівноважування коліс треба брати до уваги конкретні умови.,

Основними перевагами зрівноважування коліс поза автомобілем є висока точність вимірювань, мала потреба в площах, незалежність операцій від положення автомобіля. До недоліків слід віднести неможливість усунення неврівноваженості ходової частини автомобіля, а також ту обставину, що неправильне центрування коліс на автомобілі (а його дуже важко витримати, бо гайки коліс не дають змоги досягти точного центрування) може порушити їхню зрівноваженість. Крім того, на цю роботу затрачається багато часу. Устаткування, яке застосовують для зрівноважування коліс поза автомобілем, дороге порівняно з тим, яке застосовують для зрівноважування на автомобілі.

Зрівноважуючи колеса на автомобілі, можна зрівноважувати й інші обертові деталі (гальмовий барабан, диск та ін.), що дає змогу усунути дефекти, які не можуть бути виявлені іншими методами. Для виконання цієї роботи затрачається значно менше часу і праці, оскільки немає потреби знімати колеса Недоліком зрівноважування коліс на автомобілі є неможливість точно визначити масу потрібного тягарця.

Для виявлення динамічної незрівноважуваності коліс застосовують спеціальні верстати (стаціонарні і пересувні).

Динамічне зрівноважування настає при обертанні вала верстата із закріпленим на ньому колесом. Незрівноважена маса колеса спричиняє механічні коливання вала, які після перетворення електронними пристроями реєструються приладами, що показують незрівноважену масу і місце встановлення компенсаційних тягарців.

Пересувні верстати дають змогу визначити незрівноважуваність коліс прямо на автомобілі. Вимірювальний датчик цих верстатів - це окремий вузол, що встановлюється під передню підвіску автомобіля. Датчик з'єднаний із електронним блоком. Вивішене колесо автомобіля розкручують шківом приводного пристрою до швидкості, яка відповідає звичайним умовам руху. Незрівноважена маса колеса та інших обертових частин передає коливання на датчик. Прилад із стробоскопом визначає масу і місце тягарця.

|

|

|

|

|

Дата добавления: 2014-10-23; Просмотров: 819; Нарушение авторских прав?; Мы поможем в написании вашей работы!