КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

И их устранение

|

|

|

|

Неисправности кривошипно-шатунного механизма

Нормальная и надежная работа двигателя зависит от состояния

его деталей.

Износ деталей. Цилиндры изнашиваются вследствие трения об их

поверхность поршней и колец. В результате износа они становятся по

высоте конусными, а в сечении — овальными. В большей степени изна-

шивается верхняя часть цилиндра. Это объясняется недостаточной

смазкой и высокой температурой в верхней части цилиндра, а также

тем, что газы, попадая под верхнее (первое) поршневое кольцо, при-

жимают его к стенкам цилиндра с большей силой, чем нижние кольца.

В поршне изнашиваются направляющая часть, отверстия в бобыш-

ках (по диаметру) и канавки под поршневые кольца (по высоте).

В большинстве случаев работоспособность поршня зависит от степени

износа последних двух частей.

Поршневые кольца изнашиваются по толщине вследствие трения о

поверхность цилиндра (в результате чего увеличиваются зазоры в сты-

ках колец) и по высоте из-за ударов о стенки канавки при каждом

изменении направления движения поршня.

При износе цилиндров, поршней и колец зазоры между ними уве-

личиваются. Ухудшается компрессия, воздух (рабочая смесь) и отра-

ботавшие газы прорываются из цилиндра в картер, а масло проникает

из картера в камеру сгорания. Такие ненормальные явления, в свою

очередь, вызывают снижение мощности и дымление двигателя, увели-

чение расхода топлива и масла, интенсивное нагарообразование в ка-

мере сгорания, а иногда пригорание поршневых колец. Усиленное

нагарообразование может быть результатом перегрузки двигателя,

продолжительной его работы на малых оборотах без нагрузки или

применения для смазки масла, не рекомендованного заводом-из-

готовителем. Пригорание поршневых колец вызывает резкое паде-

ние мощности двигателя и значительное повышение расхода масла,

а частицы нагара способствуют ускорению износа трущихся поверх-

ностей.

Износ мест посадки поршневого пальца в бобышках и в верхней

головке шатуна сопровождается постепенным увеличением зазора в их

сопряжениях. При этом отмечается характерный металлический стук

поршневого пальца, легко обнаруживаемый при прослушивании верх-

ней части блок-картера. Работа двигателя в этом случае недопустима,

так как может произойти авария (поломка поршня, обрыв шатуна и

т. д.).

Шатунные и коренные шейки коленчатого вала изнашиваются не-

равномерно по окружности, в результате чего их сечение становится

овальным. Это приводит к быстрому износу вкладышей подшипников.

Увеличение зазоров в сопряжениях шейки вала — вкладыши подшип-

ников вызывает стуки подшипников, которые хорошо слышны у про-

гретого двигателя при резком изменении частоты вращения коленча-

того вала.

Неисправности и их устранение. При перерасходе масла, потере

компрессии, дымности отработавших газов и дымлении из сапуна про-

веряют состояние компрессионных и маслосъемных колец, поршней и

цилиндров. Если износ этих деталей достиг выбраковочных размеров,

цилиндры или их гильзы растачивают и шлифуют на больший (ремонт-

ный) размер; гильзы цилиндров, не подлежащие расточке, заменяют

новыми; поршни и поршневые кольца заменяют новыми с нормальны-

ми или увеличенными (ремонтными) размерами в зависимости от раз-

мера цилиндров или их гильз.

Поршни с пригоревшими кольцами погружают в керосин для раз-

мягчения нагара. Кольцо нужно снимать с поршня и надевать на него

при помощи специального приспособления. Поршни и снятые кольца

очищают от нагара, а затем тщательно промывают в керосине или ди-

зельном топливе.

При установке новых поршневых колец необходимо проверить, что-

бы каждое кольцо по зазору в замке и зазору по высоте не выходило

за пределы, установленные техническими условиями.

Правильно подобранные кольца при вращении поршня в

горизонтальном положении вокруг своей оси должны плавно пе-

ремещаться в канавках и утопать в них под действием собственно-

го веса.

При установке колец скручивающегося типа нужно следить затем,

чтобы выточки или фаски были направлены вверх. Устанавливая ко-

нусные кольца, следует иметь в виду, что каждое кольцо торцом мень-

шего диаметра должно быть обращено в сторону днища поршня. Из-

ношенные поршневые пальцы заменяют новыми с нормальным или уве-

личенным (ремонтным) размером.

Для получения нормального зазора в сопряжениях цилиндр — пор-

шень — поршневой палец эти детали подбирают по размерным груп-

пам. Зазор между цилиндром и поршнем проверяют щупом.

Характерным признаком увеличения зазоров между шейками ко-

ленчатого вала и вкладышами обычно является падение давления мас-

ла в системе смазки двигателя и появление стука в подшипниках.

Если зазор превышает предельно допустимый, вкладыши заменяют.

Если же овальность шеек больше предельно допустимой, шейки вала

перешлифовывают на ближайший ремонтный размер и устанавливают

новые вкладыши ремонтного размера, которые отличаются от нормаль-

ных большей толщиной.

В случае частичной или полной замены деталей кривошипно-ша-

тунного механизма после сборки двигателя проводят его обкатку для

приработки трущихся деталей.

Если у карбюраторного двигателя при работе на рекомендованном

сорте топлива и правильной установке зажигания появляется детона-

ция, падает мощность и повышается расход топлива, нужно очистить

от нагара поверхности, образующие камеру сгорания. Для удаления на-

гара осторожно снимают головку цилиндров, чтобы не повредить про-

кладку, размягчают нагар керосином и удаляют его скребком. Затем

промывают керосином поверхности камер сгорания.

Если отложения нагара невелики, его можно удалить, не разбирая

двигатель. Для этого нужно залить в каждый цилиндр прогретого и ос-

тановленного двигателя 20—30 см3 керосина, через 10 ч заменить мас-

ло в поддоне картера двигателя, запустить двигатель и дать ему прора-

ботать 10—20 мин при средней частоте вращения под нагрузкой.

Течи масла и воды в двигателе возникают в результате неудовлет-

ворительного состояния прокладок или неправильной установки их в

процессе сборки двигателя. При повреждении прокладки головки ци-

линдров или неправильной затяжке гаек шпилек, крепящих головку,

внутрь одного или нескольких цилиндров может проникнуть вода. Пуск

такого двигателя весьма затруднен. Следует периодически проверять

затяжку гаек крепления головки цилиндров на холодном двигателе,

если головка цилиндров из алюминиевого сплава, и на горячем

двигателе, если она чугунная. Затем необходимо проверить зазор в

клапанах. Если подтяжка гаек шпилек, крепящих головку цилиндров,

не устранит подтекание воды, прокладку следует заменить.

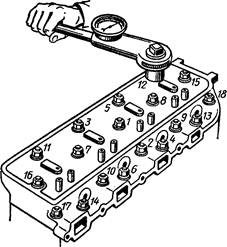

Гайки и болты шатунных и

коренных подшипников и крепле-

ния головки цилиндров нужно за-

тягивать в определенной после-

довательности (рис. 75) динамо-

метрическим или специальным

ключом. Шплинтовка болтов и

гаек подшипников должна точно

соответствовать указаниям за-

вода.

Рис. 75. Последовательность затяжки (указана цифрами) гаек крепления го- ловки цилиндров двигателя ГАЭ-53.

Рис. 75. Последовательность затяжки (указана цифрами) гаек крепления го- ловки цилиндров двигателя ГАЭ-53.

|

Неудовлетворительное со-

стояние уплотняющих резиновых

колец между гильзой цилиндра и

блок-картером может вызвать

пропуск воды из водяной рубаш-

ки в поддон. В этом случае нуж-

но вынуть гильзу и заменить не-

годное резиновое кольцо. Утечка

масла из поддона картера объяс-

няется повреждением или неплот-

ным прилеганием прокладок, а

иногда износом уплотнений пе-

реднего и заднего концов колен-

чатого вала,

При обнаружении течи необходимо подтянуть все болты крепле-

ния поддона картера и люков, а если это не поможет, сменить повреж-

денные прокладки или изношенные детали уплотнения.

В случае течи масла через прокладки и уплотнения, сопровождаю-

щейся значительным выделением газов из маслоналивной горловины,

следует прочистить систему вентиляции картера. Если после этого течь

не прекратится, нужно проверить состояние цилиндров, поршней и пор-

шневых колец и при необходимости заменить их.

Глава 8

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 650; Нарушение авторских прав?; Мы поможем в написании вашей работы!