КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

VII. 2. Сырьевая база черной металлургии

|

|

|

|

Для получения чугуна требуются железные и марганцевые руды, топливо, флюсы и кислород, которые непосредственно участвуют в технологическом процессе.

1 Твердость металла — это сопротивление металла изменению формы или разрушению. Хрупкость — это способность металла разрушаться при механическом воздействии без заметной пластической деформации. Хрупкость является противоположностью пластичности.

1 Твердость металла — это сопротивление металла изменению формы или разрушению. Хрупкость — это способность металла разрушаться при механическом воздействии без заметной пластической деформации. Хрупкость является противоположностью пластичности.

В черной металлургии применяются следующие виды железных руд: красный железняк, магнитный железняк, бурый железняк, шпатовый железняк и др.

Красный железняк, или гематит,—окись железа красного цвета. 13 руде содержатся кварц и кальцит, реже глинистые примеси. В крупных месторождениях гематитовых руд содержание железа составляет 51—69%, а примеси серы и фосфора незначительны. Красный железняк — легкоплавкая руда.

Магнитный железняк," или магнетит, по химическому составу представляет собой смесь окиси и закиси железа. Он обладает магнитными свойствами. Содержание железа в нем обычно достигает 50—• (Ю%. Пустая порода представлена нолевыми шпатами, гранитами, кальцитами и др. Руда имеет черный цвет, тугоплавкая, что требует повышенного расхода топлива при получении чугуна.

Бурый железняк, или лимонит, представляет собой водную окись железа. Содержание железа.в лимоните — 35—40%. Пустые породы те же, что и в красном железняке. Бурый железняк относится к числу легкоплавких руд.

Шпатовый железняк, или сидерит, представляет собой углекислое соединение железа. Руды имеют светло-серый и желтовато-белый цвет. Содержание железа достигает 40%. Перед использованием в доменном процессе руда обжигается, при этом железо переходит в окись. Руда легкоплавка.

Подготовка руды к плавке. Перед использованием в доменном процессе железные руды проходят ряд предварительных обработок, с тем чтобы они отвечали необходимым требованиям. От качества подготовленной руды зависит интенсивность плавки и в определенной степени качество металла. При этом удаляется часть вредных примесей, таких, как сера, фосфор и др., наличие которых придает металлу ломкость. Это способствует повышению качества металла. К подготовительной обработке руды относятся дробление, обжиг, обогащение и агломерация.

Дробление имеет целью придать руде единое физическое состояние. Оно производится на дробилках различных конструкций. При дроблении получают куски руды от 8 до 300 мм. После дробления иногда производят измельчение руды на специальных шаровых мельницах. После дробления и измельчения руды производят ее сортировку по величине кусков и отделение мелочи. Сортировка производится на специальных машинах — грохотах или ситах.

Обжиг руды производится для удаления из руды химически связанной воды, углекислоты, частичного удаления серы и фосфора. Обжиг руды осуществляется в специальных печах, работающих на низкосортном топливе, при температуре 700—800°.

Обогащение руды преследует цель повысить в руде содержание железа за счет удаления пустой породы. Применяются несколько видов обогащения — гравитационное, промывка водой, магнитное, флотация. Промывка происходит во вращающихся барабанах, через которые под давлением пропускается вода. Пустая порода, имеющая меньший удельный вес, уносится водой. Уносится при этом в отходы

и часть измельченной руды, называемая хвостами. Этому виду обогащения подвергаются в основном руды, которые непригодны для магнитного обогащения. Гравитационное обогащение по своему технологическому принципу близко промывке.

Магнитное обогащение (сепарация) осуществляется во вращающихся латунных барабанах, в которых неподвижно закреплены электромагниты. Для обогащения используются руды, обладающие магнетизмом (магнетиты, титаномагнетиты). Руда притягивается магнитами к поверхности барабана и затем подается в специальное отделение. Пустая порода под воздействием центробежной силы отбрасывается в сторону от барабана, и происходит отделение пустой породы от окислов железа.

Агломерация — это процесс спекания рудной мелочи, процесс окускования порошкообразных руд, рудной и колошниковой пыли и огарков. Для спекания в рудную мелочь добавляют до 5% кокса, перемешивают и слегка увлажняют. Образовавшаяся шихта поступает в специальные печи. Погруженная на движущуюся решетку, шихта проходит через печь, где спекается под действием высокой температуры, образуя агломерат. Он имеет пористое строение, что благоприятствует доменной плавке.

'Для улучшения доменного процесса получают офлюсованный агломерат. Он получается при добавке к рудной мелочи определенного количества флюса — известняка. Применение офлюсованного агломерата дает возможность сократить до 5% расход кокса в доменном процессе, а также увеличить производительность доменной печи па 6—7%- Подготовка и применение офлюсованного агломерата является одним из направлений технического прогресса в доменном производстве.

Для производства чугуна, кроме подготовленной руды, требуются технологическое топливо, флюсы, огнеупорные материалы, вода, а также легирующие материалы.

В качестве технологического топлива в доменном процессе применяют кокс, реже древесный уголь и торфяной кокс, а также газ. На угольном коксе осуществляется 99% мировой выплавки чугуна и лишь 1% — па прочих видах топлива.

Черная металлургия предъявляет высокие требования к топливу. Оно должно быть высококалорийным, малозольным, малосернистым, пористым и высокопрочным. Всем этим требованиям наилучшим образом отвечает каменноугольный кокс, имеющий предел прочности 100—150 кг/см2 и теплотворность 7000 ккал/кг. В коксе находятся примеси: влага — до 6%, сера — до 2% и зола — до 19%. Чем меньше этих примесей, тем выше качество кокса. Наличие примесей не только отрицательно действует на качество металла, но и требует большего расхода топлива. Так, повышение на 1% содержания серы в коксе увеличивает расход кокса на 8—15% (за счет увеличения расходов флюсов), а каждый процент золы — на 1 —1,5%. Поэтому уменьшение серы и золы в коксе является важной экономической задачей.

Флюс ы. Несмотря на ряд процессов предварительной обработка

руды, в ней все-таки остается определенное количество пустой породы. Для того чтобы в процессе производства чугуна удалить ее, а также образовавшуюся золу, в доменную шихту вводят флюсы, в одних случаях известняк, а в других — кремнезем. Флюсы вступают в реакцию с пустой породой и образуют легкоплавкие соединения — шлак. Выбор флюса зависит от примесей в руде. Если в руде имеются примеси кремнезема (кислая руда), то применяют известняк, если же в руде содержится известняк и другая основная порода, то применяют кварцевый песок.

Огнеупорные материалы в черной металлургии применяются в большом количестве. Ими выкладывается внутренняя часть доменной нечи, конвертеров и других сооружений, предназначенных для проведения плавки, разливки металла. Огнеупорные материалы должны обладать такими свойствами, как термическая и химическая стойкость и небольшая линейная расширяемость при нагревании. От стойкости огнеупорных материалов зависит продолжительность работы доменных печей, конвертеров и другого оборудования.

По химическим свойствам огнеупоры делят на три вида: основ-II ы е, нейтраль н ы е и к и с л ы е. Основными огнеупорами являются магнезит, доломит и хромомагнезит. Магнезит содержит 75— 95% окиси магния и имеет температуру плавления 2000°. Хромомагнезит является наиболее прочным огнеупором. По своей стойкости он превосходит другие виды огнеупоров.

Нейтральными огнеупорами являются шамот и хромистый железняк. Шамот производят из обожженной огнеупорной глины, или каолина. Шамот является наиболее дешевым огнеупором. Температура плавления — около 1700°. Он применяется для внутренней кладки доменных печей, вагранок, разливочных ковшей и т. п. Для этих целей используется и хромистый железняк.

Кислые огнеупоры — динас и кварцит. Динас содержит до 90% окиси кремния, имеет температуру плавления 1750°. Используется для выкладки мартеновских печей, конвертеров и др. Примерна такие же свойства и применение имеет кварцит.

В металлургическом производстве в качестве легирующих материалов используется марганец (1% к весу стали), никель, вольфрам, нпнадий и другие, придающие металлу те или иные качества.

Металлургическое производство является крупным потребителем воды, которая используется для охлаждения агрегатов и других целей. Расход воды достигает 150—200 м3 на тонну металла.

VII. 3. Доменное производство

Доменный цех металлургического завода имеет одну или несколько (до 10) доменных печей, рудный двор, подъемные, и загрузочные механизмы, воздухонагреватели (кауперы) и газоочистители. Производство чугуна осуществляется в доменных печах, в которых происходит процесс восстановления железа и образования чугуна.

Доменная печь представляет собой вертикальное сооружение, достигающее 30—40 м высоты. Внутренняя часть доменной печи выло-

Жена огнеупорным материалом — шамотом, а наружная представлена сварным стальным кожухом.

Жена огнеупорным материалом — шамотом, а наружная представлена сварным стальным кожухом.

Основным видом доменных печей являются доменные печи объемом 3000, 3200 м3. В Кривом Роге введена в строй доменная печь объемом" 5000 м3 (1975 г.), производительностью 4 млн. т чугуна в год.

| с |

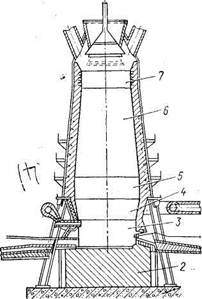

| Рис. 4. Размер доменной печи: / — фундамент; 2 — лещадь; 3 —горн; 4 — заплечики; 5 — распар; 7 — колошник |

| 6 — шахта; |

В доменной печи различают следующие основные части: колошник, шахту, распар, заплечики,_ горн, лещадь (рис. 4). Верхняя часть доменной печи —| колошник снабжен загрузочно-распредели-тельпым устройством. Через колошник происходит периодическая автоматизированная загрузка шихты и ее равномерное распределение а""' внутри доменной печи. В колошнике имеются газоотводы для доменного, или колошникового, газа. Температура шихты в колошнике достигает 150—300°. Самая большая часть доменной печи — шахта имеет форму усеченного конуса, расширяющегося книзу. Такая форма) шахты| обеспечивает опускание шихты вниз. Температура в верхней части шахты составляет 300—400°, а в нижней — до 1200°. В верхней части шахты происходит удаление влаги из шихты, а в средней и нижней частях — восстановление железа из руды. Распар.' имеет цилиндрическую форму. Здесь температура достигает 1400° и происходит процесс образования чугуна. Заплечики [имеют форму усеченного конуса, сужающегося книзу. Они удерживают шихту, находящуюся в шахте и распаре. В заплечиках температура достигает 1800—1900°.

Нижняя часть доменной печи называется горном, а днище горна— лещадью. В горне скапливается расплавленный чугун, поступающий сюда из заплечиков, а также шлак. Поскольку расплавленный чугун тяжелее шлака, то он скапливается на дне горна — лещади. Поверх его располагается шлак. В горне имеется несколько отверстий —; летки. Верхние летки предназначены для выпуска шлака, а нижние — для слива чугуна. В самой верхней части горна вокруг всей окружности доменной печи расположены]фурмы, предназначенные для подачи горячего воздуха в нижнюю часть доменной печи, чтобы поддерживать горение. Воздух проходит над поверхностью шлака в горне. Шлак предохраняет расплавленный чугун от соприкосновения с воздухом и окисления. Количество фурм может быть 12—16 и более. Нижняя часть доменной печи, а также фурмы охлаждаются водой, циркулирующей по полой части фурм.

Вспомогательные приспособления доменной печи — воздухонагреватели и газоочистители. В воздухонагревателях нагревают воздух за счет сжигания доменных газов, а в газоочистителях происходит очистка колошникового газа от рудной пыли и частиц кокса. Очищенный газ направляется для сжигания в воздухонагреватели.

Доменный процесс. Работа доменных печей происходит непрерывно в течение нескольких лет, Пока не потребуется капитальный ремонт. Во время ее работы постоянно осуществляются химические процессы, сущность которых сводится к восстановлению железа из руды (окислов) и образованию чугуна и шлака.

Регулярная загрузка доменной печи происходит в определенной последовательности — засыпаются кокс, железная руда и флюсы. Рудная часть шихты может засыпаться и одновременно с коксом. Во время работы доменной печи в верхней ее части — колошнике — происходит просушивание руды и других составных частей шихты за счет поступления горячих газообразных продуктов из нижней части доменной печи. Горение топлива в доменной печи начинается в области горна, куда подается через фурмы нагретый воздух, как правило, обогащенный кислородом. В результате горения кокса образуется углекислый газ, который, проходя через раскаленный кокс, образует окись углерода: СОг + С = 2СО. Последняя, поднимаясь вверх, лступает во взаимодействие с рудой и восстанавливает железо. Этот процесс происходит в шахтной части печи в виде следующих реакций:

3Fe2O3 + СО = 2Fe3O4 + СО3 + Q Fe3O4 + СО = 3FeO + СО2 + Q FeO -|- СО = Fe + СО2 + Q

Восстановление железа происходит и за счет углерода с поглощением тепла: FeO -f- С = Fe + СО 4- Q- Одновременно с восстановлением железа восстанавливаются и другие окислы, входящие в состав руды,— марганца, кремния и др. Они вместе с железом и углеродом участвуют в образовании чугуна в области распара. Чугун каплями стекает в горн.

В доменном процессе топливо выполняет две функции: а) служит источником тепла и б) является источником углерода, необходимого дли восстановления железа. Такой вид топлива, непосредственно участвующий в производственном процессе, называется технологическим.

В доменной печи также происходит образование шлака. Он образуется в области распара за счет соединения пустой породы, золы, серы, кокса и флюса. За счет образования шлака из шихты удаляются вредные примеси и уменьшается их содержание в чугуне. Шлак стекает в горн и с помощью верхних леток каждые 1—1,5 часа выпускается наружу. Его вес составляет от 45 до 75% от веса выплавленного чугуна. Чугун выпускается в ковши через нижние летки 4 —8 раз в сутки и поступает в разливочные машины.

Для производства одной тонны чугуна расходуется до 1,5—3 т железной руды, 0,5—0,7 т кокса, 0,25—0,4 т флюсов и 2500—3000 м3 воздуха.

В связи с большим расходом железной руды металлургические предприятия полного цикла размещаются, как правило, в районах добычи железных руд, хотя имеются и иные варианты их размещения (в районах добычи топлива, потребления металла).

В связи с большим расходом железной руды металлургические предприятия полного цикла размещаются, как правило, в районах добычи железных руд, хотя имеются и иные варианты их размещения (в районах добычи топлива, потребления металла).

Основным показателем работы доменной печи является коэффициент использования полезного объема доменной печи (КИПО). Он представляет собой отношение полезного объема печи (в м3) (О) к величине суточной выплавки металла (в тоннах) (т):

КИПО = -|-

Например, доменная печь объемом 3000 м3 дает в сутки 6000 т чугуна. Коэффициент использования ее объема будет равен:

| = 0,5. |

КИПО =

Чем меньше коэффициент, тем выше производительность доменной печи.

Увеличение производительности доменной печи может быть достигнуто за счет: а) применения, кислородного дутья (с доведением концентрации кислорода в дутье до 35% и более). Каждый дополнительный процент содержания кислорода в дутье повышает производительность печи на 25%; б) повышения давления газов под колошником с 0,1 до 0,7—1,5 атм. При этом производительность доменных печей повышается на 3—5% и сокращается расход кокса на 2—6%; в) применения высоконагретого дутья постоянной влажности, что ускоряет процесс плавки; г) применения глубоко обогащенной руды и офлюсованного агломерата, Что сокращает процесс плавки и экономит кокс; д) применения природного газа. В нашей стране природный газ стал применяться в доменном производстве впервые в мировой практике.

Средний состав чугуна следующий: железа — до 92%, углерода — 2% и более, кремния — 0,5—4,5%, марганца — 0,2—1,5%, серы —0,02^—0,08%, фосфора — 0,1—1,8%. Входящие в состав чугуна различные примеси оказывают на его свойства определенное влияние. Углерод придает чугуну хрупкость. В составе чугуна углерод находится в двух состояниях: в соединениях с железом (в виде карбида железа) или в виде графита (в свободном состоянии). Чугун, в котором углерод находится в химическом соединении, называется белым чугуном. Это название исходит от того, что на изломе такой чугун имеет белый цвет. Если углерод находится в свободном состоянии в виде графита, то этот чугун называют серым. В общем производстве чугуна в стране белый чугун составляет более 90%.

Серый чугун имеет высокие литейные качества, хорошо отливается в формах, относительно мягкий, имет хорошую сопротивляемость износу. Все эти качества серого чугуна обусловили его применение для отливки деталей машин, отдельных изделий, он широко применяется как литейный материал на машиностро-

ительных заводах. Кроме этих двух видов чугуна, производится еще легированный чугун, который получают в результате добавки в доменную шихту различных легирующих металлов. К числу последних относятся хром, никель, медь, молибден и др. Легирующие металлы облагораживают чугун, улучшают его физические свойства и делают возможным широко использовать этот вид чугуна в машиностроении. Легированные чугуны применяются для изготовления поршневых колец, штампов, коленчатых валов, зубчатых колес, двигателей автомобилей и т. д.

Продуктом доменного процесса являются также ферроспла-в ы, или специальные чугупы. Наиболее распространенными являются ферромарганец, ферросилиций, феррохром и др. Ферромарганец содержит 90% марганца, ферросилиций — 10—95% кремния, феррохром —не менее 65% хрома. Ферросплавы, как правило, применяются в качестве добавок, или присадок, при получении стали.

Шлак, доменный газ и колошниковая пыль также применяются в народном хозяйстве. Основные шлаки используются в производстве цемента и прочих стройматериалов, а кислые — для получения шлаковой ваты, которая является хорошим изолятором. Доменный газ, состоящий из окиси углерода '(25—34%), водорода (1—8%), метана (0,5%), азота (56—59%), углекислого газа (4— 20%), используется в качестве топлива. Его теплотворная способность— 850—1100 ккал/м3. Доменная печь средней мощности выделяет в сутки до 100 ту. т. в виде доменного газа. Он используется для нагрева кауперов, мартеновских печей, коксовых батарей, котлов. Колошниковая пыль используется при получении железосодержащего агломерата.

Получает развитие принципиально новая технологическая схема получения металла — бездоменная металлургия. В районе г. Старый Оскол создается первый в нашей стране электрометаллур-гнческий комбинат, на котором будет отсутствовать доменное и коксохимическое производства.

Технологический процесс получения металла начинается с производства окатышей из концентрата железной руды (шариков диаметром 10—12 мм). Из окисленных окатышей с помощью природного газа получают металлизованные окатыши с содержанием 90— 95% железа. Из металлизованных окатышей, содержащих значительно меньше, чем чугун, углерода (около 1%), фосфора, кремния, в ^дуговых электропечах получается качественная сталь. Для производства 1 т металлизованных окатышей (губчатого железа) расходуется 500—600 м3 природного газа. Завод прямого восстановления в Осколе, следовательно, потребует 2—3 млрд. м3 природного газа в год.

Процесс получения стали в электропечах будет рассмотрен ниже, а сейчас кратко остановимся на получении окатышей. В измельченный железный концентрат добавляют глину, с тем чтобы он лучше окомтсовывался при обжиге, и известняк, выступающий в дальнейшем в качестве флюса. Эту смесь помещают во вращаю-

щиеся барабаны — грануляторы. При этом образуются окисленные окатыши. Последние обжигают, а затем обрабатывают природным Газом в шахтных печах. Первоначально природный газ подвергают конверсии путем добавления углекислого газа. При этом образуется угарный газ и водород:

щиеся барабаны — грануляторы. При этом образуются окисленные окатыши. Последние обжигают, а затем обрабатывают природным Газом в шахтных печах. Первоначально природный газ подвергают конверсии путем добавления углекислого газа. При этом образуется угарный газ и водород:

СН4 + СО2 = 2СО + 2Н2

Угарный газ и водород, нагретые до температуры 1000—11000°, вдувают в шахтную печь, где они взаимодействуют с окисленными окатышами, восстанавливая железо:

| Fe2O3 Fe2O3 |

ЗСО = 2Fe + ЗСО2 ЗН2 = 2Fe + ЗН2О

В результате указанных процессов образуется губчатое железо — металлизованпые окатыши, имеющие высокое содержание чистого железа, что позволяет получать из них сталь в электропечах.

Новая технология производства металла окажет сильное влияние на размещение металлургических заводов. Существенно ослабнет влияние топливного фактора на размещение металлургических заводов полного цикла. Главным фактором в размещении станет тяготение к железорудному сырью.

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 975; Нарушение авторских прав?; Мы поможем в написании вашей работы!