КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

X. 8. Сборочное производство

|

|

|

|

Мгр; металлорежущий станок — это рабочая машина, на которой с помощью режущих инструментов обрабатываются изделия из металла, пластмассы и других материалов в соответствии с заранее за-дншкш формой и размерами. 1'нГючие машины по своему—назначениддi делятся- на технологические, применяемые в различных технологических процессах (литейные, кузпечпо-прессовые, сварочные, металлорежущие, деревооб- ывпющие, текстильные, пищевые, горные, счетные, сельскохо-IIIчпенные п др.), транспортные (тепловозы, теплоходы, тракторы, 1 Маркс К., Энгельс Ф. Соч., т. 4, с. 156. 2 Л е н и н В. И. Полп. собр. соч., т. 36, с. 116. М a |i к с. К. К; Тим (lie, с. Л',12. ал. М., 1969, т. I, с. 384, автомобили, самолёты и т. п.), транспортирующие (подъемные и мостовые краны, конвейеры, эскалаторы и др.). Каждая рабочая машина имеет три основных механизма: двигательный, передаточный и исполнительный. Двигательные и передаточные механизмы служат для передачи или, вернее, для осуществления движений, необходимых для работы исполнительного механизма. Если рабочая машина, кроме рабочих ходов, производит без помощи человека и холостые ходы, то такая машина называется автоматом. Автоматизация освобождает человека от тяжелого физического труда. Такие функции, как управление, контроль и регулирование машин, полностью или частично выполняются автоматическими устройствами. С развитием техники машины становятся все сложнее. Сейчас десятки машин объединяются вместе, происходит комбинирование машин. Создаются угольные, зерновые и другие комбайны, которые осуществляют несколько операций. Усложнение машин осуществляется при одновременной автоматизации их работы. X. 3. Виды машиностроительных производств Маш и построен и е, как уже отмечено, выпускает самую разнообразную продукцию, начиная от простейших орудий и предметов и заканчивая сложными автоматическими линиями, авиационной, космической техникой, электронно-вычислительными машинами. Оно обеспечивает все отрасли хозяйства орудиями труда и является основным потребителем металла, пластмасс, а также использует продукцию деревообрабатывающей, легкой, стекольной и других отраслей промышленности. В машиностроении сильно развиты специализация и кооперирование предприятий, что существенно влияет на его размещение. Для всех машиностроительных производств (предприятий) характерно наличие заготовительных производств (получение литья, поковок, шхамповок), которые выделяются в.отдельные цехи, обрабатывающих производств (цехов), где осуществляется механическая, термическая, электрохимическая и другие виды обработки деталей, сборочных производств, где из поступающих деталей собирают готовое изделие, вспомогательных производств (цехов), которые, включают инструментальные, ремонтно-механические, модельные, энергетические, тарные, транспортные и другие цехи. Вспомогательные цехи обеспечивают нормальную работу основных цехов, обеспечивая их инструментом, тарой, энергией, моделями и т. п., своевременно ремонтируя оборудование. Отдельные производства (цехи) в составе предприятия могут отсутствовать, если завод, кооперируясь с другими предприятиями, получает заготовки, тару и т. п. Производимая машиностроительными заводами продукция может быть массовой, а может быть единичной. В зависимости от количества изготавливаемой продукции все производства делятся на три вида: единичное, серийное и массовое. При единичном производстве изделие изготовляется в одном экземпляре. Серийное производство имеет дело с изготовлением изделий партиями или сериями, которые единообразны по размерам и конструкции. Количество деталей в партии или количество машин в серии может быть различным. Массовым производством называют такое, в котором при большом количестве.одинаковых изделий производство их ведется непрерывно. При этом виде производства за каждым станком закреплена одна операция, отсутствуют переналадки станка для других операций, станки расположены но технологическому процессу. Оборудование можно применять специальное, широко используют специальный режущий и измерительный инструмент, можно ввести автоматическое транспортирование деталей. Машины и механизмы состоят из соединенных между собой деталей. Деталь — это составная простейшая часть машины. Отдельные машины, например самолет, имеют более 100 тыс. деталей. Детали различаются по форме, размеру, назначению и материалу. К каждой детали и редъявлнютен требования по надежности п долговечности. По сиоему назначению детали машин подразделяются на корпусные, детали для передачи движения и крепежные. Первые — это рами, стойки, станины, коробки и др., детали второй группы — валы, оси, зубчатые колеса, шкивы, шатуны, муфты и другие, крепежные детали — болты, гайки, шурупы, шпонки и т. п. Применяются также-поддерживающие детали — кронштейны, упоры, стойки. " X. 4. Литейное производство .11 и т е й н о е производство — процесс получения деталей или заготовки путем заливки жидкого металла в соответствующие, заранее приготовленные формы, соответствующие нужной заготовке п, детали. Полученная деталь называется отливкой. Полыпииство литых деталей получают из серого чугуна благодари его высоким литейным качествам. Применяется также стальное литье п цветное литье. В литейном производстве применяют три рода фирм: разовые, полупостоянные и постоянные-Газовые формы изготовляют из формовочных песчапо-гл инистых cMcccii. Чтобы освободить застывшую готовую отливку, такие формы разрушают после каждой заливки. Полупостоянные формы — керамические—применяют при отливке изложниц, плит и других деталей простом конфигурации. Они выдерживают от 5 до 100 заливок металла. Постоянные формы — из чугуна или стали — используют для из-ничщ.чгнпн нескольких сот тысяч отливок простой и средней конфи- i уран.... л чугуна, стали и цветных металлов. Кроме oT.'iiiiiivii в земляные формы, получили распространение друше гпосоои лпп.я: а) литье в металлические формы (кокили), и) лиII.с под давлением, в) центробежное литье, г) точное, или „ Стержневой. Стержень ящик так называемое прецизионное, литье и др. В разовых земляных формах отливается до 90% литых заготовок. Для производства отливок в земляных формах необходима модель изделия. Модели изготавливают из дерева, металла и других материалов. Учитывая усадку заливаемого металла, модель делают больше, чем. должна быть отливка (на 1—2%). Рис. 12. Стержень стержпевой ящик Стержневой ящик — форма для изготовления литейных стержней, создающих внутреннюю полость отливки. Стержневые ящики.— деревянные или металлические — обычно делают из двух половин, в разъеме которых создается внутренний профиль детали, увеличенный с учетом усадки металла (рис. 12). О п о к и — бездонные ящики (рамки), в которых создается форма. Делают их из дерева, иног да из чугуна или алюминиевых сплавов. Для удержания смеси у болыних опок внутри делают Рис. 13. Собранная литейная форма вспомогательные ребра, (в разрезе); Формовочные и стержневые /,2 — опока; 3 — полость формы; 4 — стер- гмргтт ттрпбтпяиммр пня ичгптгт жечь; 5-литник; tf-формовочная скесь; СМеСИ, НеООХОДИМЬШ ДЛЯ ИЗГОТОВ- 7 — выпор. ления разовых форм и стержней, состоят из смеси песка и глины. Для связи смесей добавляют спирто-сульфидную барду, минеральные и растительные масла, цемент и другие крепители. Расход формовочных смесей в 4—8 раз превышает объем отливок. В целях экономии расхода свежего песка и глины в большом количестве используют старую землю из выбитых форм. Формовку производят ручным или машинным способом. Машинная формовка применяется главным образом при массовом и серийном литье. При этом механизируют в основном две операции: 1) заполнение и уплотнение смесей в опоках, 2) извлечение моделей из форм. Изготовление стержней можно производить ручным или машинным способом. Для прочности стержни снабжают металлическими каркасами. Установку стержней в форму производят после удаления моделей. Литниковая система, т. е. каналы, по которым.расплавленный металл будет поступать в форму, создается специальными моделями при формовке (рис. 13). Для получения хорошей отливки исходный материал должеп обладать текучестью, т. с. расплавленный металл должен хорошо заполнять литейную форму, малой усадкой — большая усадка металла дает в отливке раковины, трещины, т. е. приводит к браку, легкоплавкостью — чем меньше температура плавления металла или сплава, тем легче получить отливку. Чугун занимает первое место среди литейных материалов. Серый чугун — самый дешевый из применяемых в литейном производстве металлов и сплавов. Стальное литье занимает второе место в литейном производстве. Литейные свойства стали уступают литейным.свойствам чугуна (температура плавления — около 1500°, меньшая текучесть, усадка — до 2,5%). Но стальные отливки имеют высокую прочность и вязкость. Для производства отливок из цветных металлов применяют главным образом сплавы алюминия, магния и меди. Невысокая температура плавления, большая текучесть сплавов цветных металлов являются их отличительными особенностями. Кок и л ьн о е л и т ь е представляет собой литье в постоянные металлические формы. Заполнение металла происходит под действием его силы тяжести. Получаемые отливки имеют чистую наружную поверхность, большую точность размеров, идентичность деталей, залитых в одну и ту же форму. Литье под давлением является разновидностью кокильного литья..Этот способ обеспечивает большую точность размеров отбивок, в большинстве своем не требующих дальнейшей механической обработки. В ряде случаев применяют вакуумное литье, выкачи-ная из формы воздух. При центробежном литье залитый в форму металл подвергают дсйс'пшю jieu"rjwj5c2KijbDLi™^ Ф°Е*Ш-?Ркруг^вд^ -iliLjiCJ1- Отливки, полученные этим способом, имеют йодьшую плот- iiocTi. и высокое качество. ~~ " "" "Литье но выплавляемым моделям применяется для мелких деталей и режущего инструмента. Модель изготавливают из легкоплавкого материала (воск, парафин, стеарин и др.) в гипсовых или металлических формах. Прогрессивной формой литья является литье в оболочковые (корковые) формы. Они состоят из двух тонкостенных оболочек, скрепленных между собой. Технологический процесс сводится к следующему. М_еталлич:еску_10|_плиту__с закрепленной на ней половинкой металлической модели нагревают до 220—280°, смааываюл1 ее эмуль-eneii, чтобы yiie пристыла формовочная масса, и засыпают формовочной смесью (песок со смолой). Соприкасаясь с горячей моделью, смола, оплавляясь, обволакивает песчинки, и смесь становится пластичной, тестообразной. При дальнейшем нагреве в печи до 250—380° слой смеси затвердевает, смола переходит в неплавкое состояние. Обе полуформы скрепляют п устанавливают для заливки. После затвердевания металлокорковая форма разрушается, а отливка освобождается. Применение коркового литья в 10 раз сокращает расход формовочной смеси, X. 5. Кузиечно-штамповочное производство В машиностроении много деталей получают давлением — ковкой, штамповкой и прессованием. Результат ковки — металлическая заготовка нужной формы, которая называется поковкой. Основными операциями свободной ковки (свободная ковка — изготовление одиночных поковок) являются: осадка, вытяжка, прошивка, рубка, изгибание, закручивание, кузнечная сварка. При осадке уменьшается длина заготовки, а поперечное сечение увеличивается. Если осадка производится па одном участке заготовки, то ее называют высадко^. Вытяжка увеличивает длину поковки за счет уменьшения поперечного сечения (рис. 14). Прошивкой получают сквозные отверстия в заготовке. Рубкой отделяют от заготовки часть металла. Изгибанием (гибкой) заготовку изгибают под необходимым углом; Закручиванием изгибают часть заготовки по отношению к другой вокруг общей оси. Кузнечной сваркой соединяют в одно целое куски металла или концы заготовки. В месте соединения производят нагрев до пластического состояния, затем -ударами молота или давлением соединяют свариваемые концы. Рис. 14. Некоторые операции свободной ковки Горячая штамповка (штамповка — обработка материалов давлением с помощью специальных штампов) более целесообразна при серийном и массовом производстве. Штамповка в десятки раз производительнее свободной ковки. Стоимость же штампов окупается в короткий срок. Штамповку с предварительным подогревом называют горячей штамповкой. Холодная штамповка производится бе;; подогрева. При штамповке заготовка изменяет форму при сдавливании ее между нижним и верхним штампами, в которых вырезана об-ратпая копия готовой поковки. Течение металла здесь ограничено рабочей поверхностью полости (ручья) штампа. Такую штамповку называют объемной в отличие от листовой, где исходный материал — прокатанные листы, полосы или свернутые в рулоны ленты. Холодная объемная штамповка (холодная высадка или выдавливание) применяется для изготовления мелких металлических изделий: заклепок, болтов, гаек, шурупов, шплинтов, железнодорожных костылей, шариков и роликов подшипников качения, гвоздей, колец, пробок и т. д. Исходными материалами при этом являются проволока и калиброванные прутки из стали, цветных металлов и их епда - ВОВ. Холодную высадку производят в основном на кузнечпо-высадоч-пых автоматах, дающих точность, близкую к точности деталей, изготовленных на металлорежущих станках. Листовая штамповка дает большую точность размеров поковки и почти не нуждается в дальнейшей механической обработке. Штампы для листовой штамповки имеют две основные части: нижнюю неподвижную часть — матрицу, которая кренится к основанию штампа, и пуансон — подвижную часть штампа. Для отделки поверхности поковки, повышения точности ее размеров и получения точного веса применяют чеканку (калибровку), являющуюся отделочной операцией. Чеканку выполняют в специальных штампах с ручьями, форма которых соответствует конфигурации поковки и требуемым размерам. К у з н е ч и о - п р е с с о в о е оборудование включает молоты и прессы. Молот — машина ударного действия, деформирующая металл. Мощность молота определяется весом падающих частей. В зависимости от способа подъема падающих частей молоты делят на пневматические, паровоздушные и-рычажные (штамповочные — паровоздушные, фрикционные и винтовые). Кроме того, молоты подразделяют на молоты простого и молоты двойного действия. Первые производят удар только за счет веса падающих частей, а вторые, кроме энергии падающих частей, имеют дополнительные усилия (пара, воздуха): Прессы воздействуют на поковку не ударом, а давлением. При работе они не вызывают сотрясения почвы и более глубоко деформируют металл, чем при ковке. К ним относятся гидравлические прессы, парогидравлические, фрикционные, винтовые. X. 6. Сварочное производство ("варка — это технологический процесс получения неразъемного соодипения металлических изделий путем их совместного давления млн нагрева. При сварке плавлением в месте соединения образуется жидкая ванночка из расплавленных кромок соединяемых частей и присадочного материала. При затвердевании металла в зоне сварки образуется сварочный шов, имеющий литую структуру и соединяющий свариваемые части в одно целое. 15 зависимости от расположения свариваемых частей различают несколько видов сварных соединений — стыковое, угловое, внахлестку, тавровое (рис. 15). 15 сварку плавлением входят: а) электродуговая сварка (угольной, металлической дугой и др.) (рис. 1С); б) газовая сварка; в) ар-пню-дуговая сварка и др. Наиболее распространенным видом сварки является электродуговая — изобретение русских ученых и инженеров. Новыми видами сварки становятся электронно-лучевая сварка, осуществляемая мощным лучом электронов в вакууме, ультразвуковая, диффузионная и другие. \\\\\\\\\\\> Рис. 15. Типы сварных соединений: / — встык; 2 — внахлестку; 3 — угловое; 4 — тавровое Рис. 16. Дуговая электрическая сварка: / — металлический электрод; 2 — свариваемые детали; 3 — сварной шов X. 7. Обработка металлов резанием и классификация металлорежущих станков Для того чтобы придать большую точность детали, заготовку, полученную литьем, ковкой, штамповкой, необходимо подвергнуть механической обработке. Удаляемый с заготовки металл называется припуском. Отход металла в стружку составляет 5—15% от веса заготовки. Процесс снятия припуска осуществляется на металлорежущих станках разного назначения. Движения рабочих органов станка делятся на основные и вспомогательные. Основными называют движение резания (главное движение) и движение подачи. Вспомогательные движения станка, во время которых идет подготовка к процессу резания, называют холостыми движениями или холостыми ходами. Главное движение поглощает почти 98% мощности, необходимой для осуществления резания, около 2% мощности идет на движение подачи. Скорость главного движения принято называть скоростью резания, она во много раз больше, чем скорость движения подачи. Скорость резания измеряется в метрах в минуту (м/мин). Металлорежущие станки состоят из разных частой и деталей, включающих двигательные, передаточные и исполнительные механизмы. По назначению станки можно подразделить на: а) общего назначения (универсальные), имеющие большой диапазон применения; б) специализированные, предназначенные для деталей одного из немногих наименований, имеющих сходную форму, но разные размеры, используемые главным образом в серийном производстве; г) специальные, изготавливаемые для определенных деталей и операций. Станки этого рода предназначены для массового производства. Станки подразделяются на группы в зависимости от характера производимой обработки — токарные, сверлильные, фрезерные, шлифовальные, строгальные и др. Токарные станки, составляющие примерно 40—50% всего оборудования заводов, применяются для всех видов обработки поверхностей и многих других операций. Режущими инструментами в основном являются резцы различной конструкции, сверла, метчики и др. Сверлильные станки различных типов применяют в механических и ремонтных цехах для образования различного рода отверстий, которые получают в результате сверления. Режущим инструментом для обработки отверстий являются сверла, развертки, зенкеры, метчики и расточные резцы. К этой же группе станков относятся горизонтально-расточные и координатно-расточные станки. На последних растачивают точные отверстия с расстояниями между осями, выдержанными с точностью до 0,003—0,005 мм. Без этих станков не может существовать ни один завод точного машиностроения, так как они необходимы для изготовления различного рода приспособлений, эталонных деталей, кондукторных плит с точными расположениями растачиваемых отверстий, а также производят фрезерные, сверлильные и фасонные работы. Шлифовальные станки обрабатывают разнообразные поверхности абразивными инструментами. Благодаря высокой твердости абразивных зерен шлифованием можно обрабатывать металлы любой твердости, обеспечивая высокую чистоту шлифуемой: поверхности. Фрезерные станки используются для обработки плоскостей, пазов, канавок, фасонных поверхностей. При работе на них применяются разнообразные фрезы (многолезвийные инструменты): цилиндрические, торцовые, дисковые, комбинированные, модульные и др. Строгальные, долбежные и протяжные станки применяются в основном для тех же работ, что и фрезерные. Особенностью этих стликов является то, что движение резания прямолинейно-поступа-телыю-возвратное. На строгальных станках режущими инструментами являются резцы. Протяжные станки применяются при массовом и крупносерийном производстве для обработки круглых и фасонных отверстий, шпоночных пазов и т. д.

Машиностроительный завод заканчивает свой производственный цикл сборкой готовой машины в сборочных цехах из узлов и деталей, которые поступают из других цехов и заводов-смежников. Сборной называется технологический процесс соединения, установки и закрепления (фиксации) деталей в узлы, а узлов в машину. Узел—■ НТО совокупность соединенных деталей (простейших частей), предела или ющий определенную, самостоятельную по функциям часть машины.

При сборке машины все детали получают определенный индекс, соответствующий последовательности сборки. Соединение деталей в узлы п узлов в машине может быть разъемное и неразъемное. Разъемные соединения крепятся винтами, болтами, гайками, шурупами, пикшами, а неразъемные — сваркой, пайкой, клепкой. Соединения Пыиают также подвижные и неподвижные. Сборка может быть стационарная, когда собираемая машина, прибор находится в непод-пижпом состоянии в течение всего периода сборки, и подвижной

когда собираемый объект перемещается от одного к другому рабочему месту.

когда собираемый объект перемещается от одного к другому рабочему месту.

При поточном производство процесс производства расчленяется на простейшие операции, закрепляемые за определенными рабочими местами, а сам процесс происходит непрерывно: Промежуток времени между выпуском двух одинаковых машин называется тактом сборки.

Поточная сборка осуществляется па конвейерах, скорость которых ограничивается физиологическими возможностями человека, как правило, не более 3,5 м/мин. Пройдя сборку, машины, механизмы испы-тываются, н после испытания отдел технического контроля ставит на них свою марку. К машине прилагается необходимая документация — описание, правила эксплуатации, паспорт и др.

К выпускаемым машинам предъявляются определенные требования — конструкция машины должна быть современной, она должна иметь по возможности меньший вес, быть падежной в эксплуатации и т. п. Для стационарных машин должен быть индивидуальный электропривод, что дает возможность экономить электроэнергию.

X. 9. Классификация отраслей машиностроения и особенности

их размещения

Классификация отраслей машиностроения может быть проведена по различным признакам. Наиболее важным из этих признаков является назначение производимой продукции.

Этот признак дает возможность подразделить машиностроение на специализированные отрасли, обеспечивающие те или иные отрасли народного хозяйства машинами и оборудованием. Однако классификация машиностроения по данному признаку не дает объяснения размещения предприятий машиностроения. Поэтому для выяснения вопроса о размещении отраслей машиностроения необходимо иметь в виду расход металла на производство различных машин и оборудования, затраты человеческого труда, транспортабельность продукции машиностроения и другие признаки, которые существенно влияют на размещение различных отраслей машиностроения. В зависимости от этих1 признаков машиностроение можно подразделить на отрасли металлоемкие, трудоемкие и отрасли, производящие малотранспортабельную продукцию.

Металлоемкие отрасли. К числу металлоемких отраслей машиностроения относятся те, в себестоимости которых большая часть падает на металл и сам расход металла значительный в расчете на единицу валовой продукции. К числу этих отраслей относятся тяжелое машиностроение — производство оборудования для металлургии, цементной, горной промышленности. <£Для сокращения транспортных издержек эти отрасли размещаются в районах металлургических баз или вблизи них.Ы1рн выборе места для размещения других металлоемких производств учитывается ряд факторов. Например, вагоностроение, как правило, размещается-в тех металлургических базах, которые к тому же располагают лесными ресурсами,

или же в районах, в которые лес может быть доставлен с наименьшими затратами (например, Прибалтика).

I Трудоемкие отрасли машиностроения требуют больших затрат живого и овеществленного труда. В себестоимости продукции этих отраслей машиностроения значительное место занимает оплата труда (зарплата) рабочих.1^ К числу этих отраслей относятся приборостроение, производство сложных машин и станков, автоматических линий, электронной техники и т. и. Эти отрасли машиностроения треб уют высококвал ифицированн ой рабочей силы. Их размещение связано с районами коггцентрации^ квалифицированной рабочей сй-

ТЛ{^7Тйа, Киев, Харьков1ГдрТ)~.

рр)

Третья группа машиностроительных производств выпускает малотранспортабельную продукцию, как правило, средней или малой металлоемкости. Эта группа охватывает производство большей части 'технологического оборудования для легкой, пищевой промышленности, сельскохозяйственных машин, имеющих большие габариты и неудобных для перевозки. Например, даже перевозка автомашины обходится на 30% дороже, чем перевозка всех видов сырья для ее производства. Еще большие транспортные расходы по перевозке готовой продукции (в сравнении с сырьем) при производстве комбайнов, плугов, тракторов и др. Подобная продукция производится и районах потребления.

По назначению продукции и другим признакам ЦСУ и Госплан СССР подразделяют машиностроение и металлообработку на следующие отрасли и подотрасли:

1. Энергетическое машиностроение. 2. Дизелестроение. 3. Металлургическое машиностроение. 4. Горпо-шахтное и горнорудное машиностроение. 5. Подъемно-транспортное машиностроение. 6. Железнодорожное машиностроение. 7. Электротехническая промышленность. 8. Химическое машиностроение. 9. Производство оборудования для пефте- и газодобывающей промышленности. 10. Производ-етио оборудования и аппаратуры для нефтеперерабатывающей промышленности. 11. Производство оборудования для целлюлозно-бумажной промышленности. 12. Производство компрессорного, кислородного и холодильного оборудования. 13. Производство насосов. \\. Производство промышленной трубопроводной арматуры. 15. Станкостроительная и инструментальная промышленность. 16. Промышленность межотраслевых производств. 17. Приборостроение. 18. Автомобильная промышленность. 19. Подшипниковая промышленность. 20. Тракторное и сельскохозяйственное машиностроение. 21. Стро-ителыю-дорожное машиностроение. 22. Производство оборудования дли промышленности строительных материалов. 23. Производство оборудования для мелиоративных работ, лесозаготовительной и торфяной промышленности. 24. Коммунальное машиностроение. 25. Про-1К1ПОДСТНО технологического оборудования для легкой промышленности (кроме текстильной). 26. Производство оборудования для тек-enuii.noii промышленности. 27. Производство технологического оборудовании для пищевой и комбикормовой промышленности. 2Н. Производство технологического оборудования для предприятий

| ||||

| ||||

| ||||

|

торговли и общественного питания. 29. Производство технологического оборудования для полиграфической промышленности. 30. Производство бытовых приборов и машин. 31. Производство санитар-но-технического оборудования и изделий. 32. Авиационная промышленность. 34. Судостроительная промышленность. 35. Радиопромышленность. 36. Электронная промышленность. 37. Прочие отрасли машиностроения.

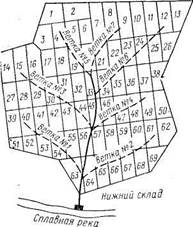

| освоения сырьевой |

| Рис. 17. Схема базы |

В машиностроении под воздействием научно-технической революции просходят крупные качественные изменения. Все большее место в станкостроении занимают место станки-автоматы, станки с числовым программным управлением, автоматические линии, которые перевооружают само машиностроение. Резко увеличиваются параметры выпускаемой техники и оборудования, особенно для энергетики, металлургической, химической и других отраслей, что делает его более производительным и требует меньших издержек на производство в расчете на единицу мощностей. В технологических процессах широко стали применяться ультразвук, рентгеновские лучи, химические методы обработки материала и др.

ГЛАВА XI. ЛЕСНАЯ И ДЕРЕВООБРАБАТЫВАЮЩАЯ ПРОМЫШЛЕННОСТЬ

XI. 1. Значение и состав отрасли

Лесозаготовительная и деревообрабатывающая промышленность включает заготовку древесины и ее переработку. Продукция отрасли широко используется в строительстве, производстве мебели, машиностроении, производстве бумаги, искусственных волокон, пластмасс, этилового и метилового спирта, уксусной кислоты, фурфурола и других.

Заготовленная в лесу древесина подвергается механической переработке: это лесопиление, производство мебели, спичек, фанеры, древесной массы — или химической переработке: получение целлюлозы, дубильных веществ, хвойно-эфирных масел, спирта, канифоли, скипидара и др. На долю отрасли приходится 4,1% валовой продукции и 4,5% основных производственных фондов промышленности1.

,' Указанные показатели относятся к группировке отраслей леспой, деревообрабатывающей и целлюлозно-бумажной промышленности.

,' Указанные показатели относятся к группировке отраслей леспой, деревообрабатывающей и целлюлозно-бумажной промышленности.

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 359; Нарушение авторских прав?; Мы поможем в написании вашей работы!