КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

VII.4. Производство стали

|

|

|

|

Переработка чугуна в сталь производится в мартеновских печах, конвертерах, электропечах. Суть процесса состоит в окислении примесей, входящих в состав чугуна. Начнем рассмотрение производства стали с мартеновского производства, дающего более половины стали.

Мартеновский способ получения стали. Для получения стали по мартеновскому способу применяется особая печь, названная по имени изобретателей Мартенов.

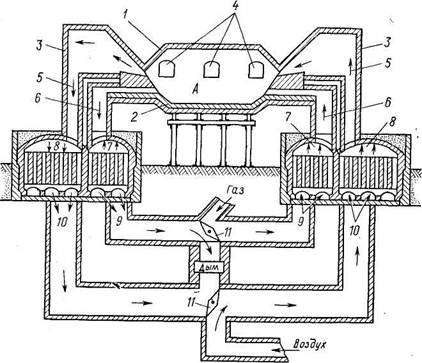

Мартеновская печь представляет собой пламенную регенераторную печь (рис. 5). Верхняя часть мартеновской печи состоит из рабочего пространства, где происходят плавка металла и важнейшие физико-химические процессы, связанные с переделкой чугуна в сталь. В верхней части рабочее пространство ограничивается сводом, а внизу — подом. В мартеновской печи имеются передняя и задняя стенки, с боков печи имеются головки, через которые подается топливо (газ или мазут) и воздух, перед подачей нагреваемые в регенераторах до 1000—1200°С. Через головки также происходит удаление продуктов горения (углекислого газа, сажи, пыли и т. д.). В передней стенке мартеновской печи находятся завалочные окна (от 3 до 7). Через них загружается шихта и ведется наблюдение за плавкой металла. В задней стенке мартеновской печи имеются отверстия для выпуска металла и шлака. Эти отверстия закрываются огнеупорными пробками. Рабочее пространство мартеновской печи выложено высокопрочным огнеупорным материалом. Огнеупоры могут быть основными пли кислыми в зависимости от того, какой чугуп плавится в мартеновской печи,

Рис. Г>. Разрез мартеновской печи:

/) — рабочее пространство; / — свод; 2 — под; 3 — головки; 4 — завалочные окна; 5, 6 — ка» налы; 7, 8 — регенераторы; 9, 10 — каналы; // —перекидные клапаны

Регенераторы, предназначенные для подогрева воздуха и топлива, расположены попарно с обеих сторон мартеновской печи. Они аккумулируют тепло продуктов горения и передают его газу и воздуху, поступающим в рабочее пространство.

Воздух, газообразное или жидкое топливо подаются в регенераторы по специальным каналам, снабженным заслонками. Они автоматически регулируют подачу воздуха и топлива то в один, то в другой генератор и работают попеременно: то одна пара генераторов нагревает подаваемый воздух и газ, то другая. Предварительное нагревание воздуха и топлива перед подачей в рабочее пространство дает возможность, с одной стороны, получать в плавильном, или рабочем, пространстве более высокую температуру, а с другой стороны — экономить топливо.

В рабочем пространстве мартеновской печи температура поднимается до 1900°. Дииасовая футеровка свода мартеновской печи выдерживает 250—300 плавок, а хромомагнезитовая — до 700 плавок. Емкость мартеновских печей колеблется от 20 до 900 т. Размеры крупной мартеновской печи следующие: длина — 26—27 м, ширина — 8 м, высота рабочего пространства от пода до свода — от 3 до 5 м.

Расход топлива в мартеновских печах зависит от вида применяемого топлива.

Расход топлива в мартеновских печах зависит от вида применяемого топлива.

Мартеновский процесс. Перед началом плавки производится вручную заправка пода мартеновской печи. Цель заправки — очистить под мартеновской печи от шлака, который остался от преды-; дущей плавки, и восстановить покрытие. После заправки закрывают выпускное отверстие и приступают к загрузке в печь шихты. Шихта может быть в виде расплавленного чугуна с добавкой руды и флюсов (рудный процесс) или в виде скрапа (металлолома), чушкового (чушковый чугун — чугун в небольших слитках) чугуна и флюсов (скрап-процесс). Существует также скрап-рудный процесс. Загрузка шихты осуществляется специальной завалочной машиной через завалочные окна, которые находятся в передней стенке мартеновской печи. Скрап-процесс имеет место в мартеновских печах машиностроительных заводов, а также на металлургических предприятиях, не имеющих доменных печей, где мартеновские' печи работают на отходах металлообработки и металлоломе. При скрап-процессе металлическая шихта содержит 65—80% скрапа (металлолома) и 35—20% чушкового чугуна. Мартеновские печи, работающие по скрап-процессу, обычно имеют небольшую емкость — в пределах от 20 до 100 т.

Вторым наиболее распространенным способом получения стали в мартеновских печах является рудный процесс (или скрап-рудный процесс). Мартеновские печи, работающие по рудному процессу, как правило, входят в состав металлургических комбинатов, имеющих полный металлургический цикл. Шихта обычно включает 70—90% жидкого чугуна и 10—30% стального лома, железной руды и флюса.

При работе мартеновской печи по рудному процессу выплавка составляет 103—105% от загруженного чугуна за счет использования добавляемой железной руды. Емкость печей, работающих по данному процессу,— 350, 500, 900 т.

Мартеновский процесс легко поддается управлению. В течение суток в каждой мартеновской печи проводится несколько плавок: каждая плавка происходит в течение 5—15 часов. Основным показателем работы мартеновской печи является количество стали в тоннах, снимаемое с каждого квадратного метра пода печи в сутки. Съем стали с 1 м2 пода печи колеблется от 4,5 до 13 т в сутки. В целях улучшения технико-экономических показателей мартеновского процесса в СССР и ряде других стран применяются двухванно-вые мартеновские печи (объем ванн — до 300 т), обладающие высокой производительностью (до 1,5 млн. т стали в год).

Кислородно-конвертерный способ получения стали основан на выжигании в расплавленном чугуне примесей продуванием кислорода. Процесс происходит в конвертерах. Этот способ получения стали стал применяться в СССР с 1955 г. и получил большое развитие. Практически мартеновские печи уже не строят, а строят кислородные конвертеры. Они экономичнее: на каждом миллионе тонн стали экономия составляет примерно 6 млн. руб.

только На капитальных, вложениях и более

только На капитальных, вложениях и более

'.,, 1 млн. руб.—на эксплуатации. Производи-

{| телыгость одного 250-тонного конвертера со-

| Вода |

I ставляет около 400 тыс. т стали. При этом

качество конвертерной стали не уступает

мартеновской, а в ряде случаев превосходит ее.

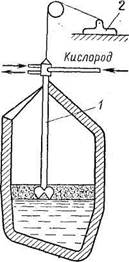

| Рис. 6. Кислородный конвертер: / — фурма; 2— лебедка |

Конвертер представляет собой стальное сооружение грушевидной формы емкостью от 20 до 350 т. Внутри он выложен огнеупорным материалом, вверху имеет отверстие — горловину, через которую заливается жидкий чугун и заваливается скрап. В горловинной части конвертера имеется летка. Конвертер опоясан стальным кольцом с двумя цапфами, с помощью которых он крепится к подшипникам опорных рам. С помощью цапф конвертер удерживается в подвешенном состоянии, В то же время он может поворачиваться вокруг горизонтальной оси, что осуществляется двумя электродвигателями. По водоохлаждаемой фурме, вводимой лебедкой в горловину конвертера, подается кислород под давлением 0—14 атмосфер.

Процесс начинается с завалки металлолома в горловину наклоненного конвертера*. Затем заливается жидкий чугун. Установив конвертер вертикально, устанавливают фурму (через горловину) и начинают продувать кислород (рис. 6). Первоначально окисляется железо: 2Fe + 02 = 2FeO. Затем железо восстанавливается за счет окисления углерода:

FeO + С = СО + Fe н других примесей (кремния и марганца):

Si + 2FeO ■= SiO2 + 2Fe Mn + FeO = MnO + Fe

Для удаления из чугуна фосфора в конвертер вводится флюс — из-иесть (СаО), с которой реагирует фосфор, образуя шлак:

2Р + 5FeO + 4СаО = 4СаО • Р2О5 + 5Fe

Продуваемый кислород также непосредственно окисляет углерод и

• другие примеси в чугуне.

', Процесс не требует топлива, так как тепло выделяется за счет

сгорания углерода, фосфора и др. Более того, на определенном этапе

необходимо устранить избыточное тепло, понизить температуру. Это

достигается путем добавки в конвертер железной руды (70—80 кг

на 1 т стали) или металлолома (250—300 кг).

Накапливающийся шлак выводят из конвертера через горловину.

Ход плавки и превращение чугуна в сталь контролируются путем

отбора проб.

3 Заказ 41

Для восстановления железа из закиси (раскисление) в ковш во время выпуска стали вводят ферромарганец, ферросилиций или алюминий, которые более активны, чем железо:

2FeO + Mn = Fe + МпО 2FeO + Si = Fe + SiO2

Окись марганца и окись кремния выводятся в шлак. Длительность процесса зависит от объема конвертера и может составлять от 25 до 60 минут. Сталь выводят из конвертера через боковую летку в ковш. Преимущества этого способа — более дешевый агрегат, чем мартеновская печь, быстрота процесса и более высокая производительность, экономия топлива, меньшие эксплуатационные расходы. Недостатки—потери металла за счет выгорания (выход — 90—93%), ограниченные возможности использования металлолома.

Производство стали в электропечах. Одним из способов производства стали, который применяется с начала XX века в ряде стран, является электроплавка. Внедрению этого способа производства стали в нашей стране способствует быстрый рост энергетических мощностей, снижение себестоимости электроэнергии и необходимость получения все в больших количествах качественной стали.

Для получения 1 т электростали требуется от 600 до 1000 кВт • ч электроэнергии.

Выплавка стали с помощью электроэнергии производится в дуговых и индукционных электропечах.

| 1 |

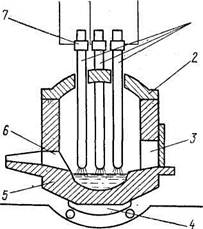

В дуговых электропечах плавка металла производится, за счет тепла, образуемого электрической дугой (рис. 7). Последняя возникает между графитовым, или угольным, электродом и металлической шихтой. Электроды закрепляются таким образом, что их можно перемещать по вертикали, т. е. приближать к металлической шихте или удалять. Благодаря этому можно увеличивать или уменьшать электрическую дугу и на этой основе регулировать температуру в электропечах. Температура в электропечах поднимается до 3500°, что, с одной стороны, дает возможность довольно быстро получать сталь высокого качества, а с другой — требует особо прочной футеровки электропечей.

В дуговых электропечах плавка металла производится, за счет тепла, образуемого электрической дугой (рис. 7). Последняя возникает между графитовым, или угольным, электродом и металлической шихтой. Электроды закрепляются таким образом, что их можно перемещать по вертикали, т. е. приближать к металлической шихте или удалять. Благодаря этому можно увеличивать или уменьшать электрическую дугу и на этой основе регулировать температуру в электропечах. Температура в электропечах поднимается до 3500°, что, с одной стороны, дает возможность довольно быстро получать сталь высокого качества, а с другой — требует особо прочной футеровки электропечей.

| Рис. 7. Дуговая электропечь: / — угольные электроды; 2 — свод печи; 3 - загрузочное окно; 4 - дугообразные сег-менты; 5 - желоб; 6 - летка; 7 - электро-держатель |

Емкость промышленных электропечей может быть от 0,5 до 400 т. Малые электропечи устанавливаются на машипостроительпых заводах, где требуется высококачест- крупные - на ме-

таЛЛурГИЧвСКИХ првДПрИЯТИЯХ.

ВвбДИМаЯ В ЭЛвКТрОПвЧЬ ШИХТа

состоит на 90% из скрапа (лом, металлоотходы) и на 10% из чугуна. Чугун вводится в основном для науглероживания'стали. К расплавленному металлу в электропечь добавляют небольшое количество железной руды (до 10 кг железной руды на 1 т расплавленного металла), которая является кислородопосителем. За счет кислорода железной руды происходит окисление углерода кремния, фосфора, марганца и других примесей, находящихся в металле. Кроме того, в электропечь вводится флюс — известь или кварц в зависимости от того, какой процесс, основной пли кислый. Образующийся в электропечах шлак через определенные промежутки времени выпускается путем наклона печи. После выпуска шлака в электропечь добавляется определенная порция руды и флюса. На последней стадии плавки вводится небольшое количество мелкого кокса, который совместно с известью переводит в шлак серу.

Электродуговой способ получения стали дает возможность получать сталь с незначительными примесями фосфора и серы, которые, как известно, являются очень нежелательными составными частями, так как ухудшают ее качество. Расход электродов составляет 5 — 10 кг па 1 т стали. Продолжительность плавки в электроду говои печи — 2—3 часа.

И и д у к ц и о н н а я печь представляет собой огнеупорный тигель, на поверхности которого расположена обмотка полых медных трубок. 1)та обмотка является индуктором, и через нее пропускается ток высокой частоты. В полой части медных трубок циркулирует вода для охлаждения самой обмотки, а также внешней поверхности индукционной печи. Работа индукционной печи основана на явлении индукции. 1!о время пропускании электрического тока высокой частоты через обмотку возникают индукционные токи, которые разогревают it плавят шихту, находящуюся внутри тигля.

П индукционных печах плавка шихты происходит за счет тепло-пого воздействия индукционных токов. Каких-либо химических процессов внутри тигля но происходит. Поэтому состав шихты тщательно подбирается, с тем чтобы получить однородный сплав довольно точного состава.

Индукционным способом электроплавки получают высоколегиро-ииниие, нержавеющие, жаропрочные и другие виды стали. Окислительные процессы в тигле устраняются за счет применения вакуума пли галовой среды. За счет этого повышается качество получаемой стили. Кмкоеть подобных печей в СССР — до 25 т.

Дуплекс-процесс. Дуплекс-процесс является одним из способов получения высококачественной стали. Он основан на использовании и электропечах жидкого металла (стали), полученного в конвертерах пи кислородном дутье или мартеновской печи. Существуют и другие рн.шпипдностп дуплекс-процесса: конвертер — мартеновская печь, пидукшюшыя печь — дуговая печь и т. п. Конвертерная или марте-iioitcKiiii стиль поступает в электропечи, где она освобождается от серы II |ШГКП(',11Я(!Т('Я.

Икопомпческои основой применения дуплекс-процесса является, мо нерпых, небольшой расход электроэнергии для получения высоко-

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 611; Нарушение авторских прав?; Мы поможем в написании вашей работы!