КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

XII. 3. Производство вяжущих строительных материалов

|

|

|

|

НО

XI. 2. Заготовка и вывоз древесины

Лесозаготовительная промышленность относится к числу добывающих отраслей промышленности и включает заготовку, вывоз и сплав леса. Заготовку и вывоз древесины осуществляют леспромхозы, каждый из которых заготавливает и вывозит от 100 до 500 тыс. м3 древесины в год.

Леспромхозы для заготовки леса получают лесной фонд от лесхозов, которые подготавливают делянки спелого леса для рубки. Перед началом рубки леса леспромхозы строят дороги, создают лесопункты с жилищным и культурным фондом, ремонтные мастерские и проводят другие подготовительные мероприятия. Заготовка древесины включает рубку леса, трелевку, или транспортировку древесины к верхним складам, и вывоз древесины из леса к местам сплава или железным дорогам.

Леса делятся на три группы: 1-я группа — леса, не подлежащие рубке (водоохранные и др.), 2-я группа лесов с ограниченной рубкой и 3-я группа лесов, где проводится заготовка древесины в больших масштабах.

Рубка (валка) леса может быть главного и промежуточного пользования (или рубки ухода). Рубка главного пользования может быть выборочной, применявшейся до революции, и сплошной, применяемой ныне почти повсеместно, кроме отдельных районов (на склонах гор и т. п.). Сплошные рубки, в свою очередь, могут быть сплошные концентрированные, сплошные лесосечные и условно-сплошные. Сплошные концентрированные рубки проводятся в лесах 3-й группы на больших площадях — по 50, 100 га и более. Ширина лесосек составляет 100—500 м, а длина — 1000—2000 м. Форма лесосек прямоугольная или трапециевидная. Условно-сплошные рубки проводятся в малоосвоенных районах, когда вырубается 10—40% общего запаса леса. Вырубаются наиболее ценные и крупные деревья.

При выборочной рубке вырубаются лишь отдельные деревья, как правило, с лесохозяйственными целями.

Рубка леса осуществляется двумя видами пил — электро- или мотобепзиновой пилой. Режущей частью пилы является цепь. Для работы электропил необходим источник электроэнергии — передвиж-иыо электростанции. Механизированная валка леса в 10—15 раз производительнее ручной.

Скаленное и очищенное от сучьев и вершины дерево называется хлыстом. Из мест рубки леса хлысты трелевочными тракторами вы-iioiditch на верхние склады, где они распиливаются на бревна различной длины. При заготовке леса порубочные остатки в виде сучьей, нершин и пней составляют до 30% веса вывозимой древесины.

К верхним складам подходят лесовозные автомобильные лежне-иые пли узкоколейные железные дороги. По ним бревна поступают к железным дорогам или водным путям. Места разгрузки и штаблов-кп леса называются нижними складами. В зимнее время лес переводит но ледяным дорогам, а в горной местности — по подвесным ка- iiutiimm дорогам.

Ш

XI. 3. Лесосплав

XI. 3. Лесосплав

Свыше половины заготавливаемой древесины поступает потребителю водным путем — посредством сплава или перевозки в судах. Сплав леса имеет несколько видов — молевой, котельный и в плотах. При молевом сплаве бревна перемещаются вниз по течению силой течения, при котельном сплаве не" связанные между собой, но имеющие специальное ограждение бревна перемещаются при помощи катеров или буквирующих судов. При плотовом сплаве бревна сплотируготся в плоты и в связанном виде перемещаются силой воды или буксируются судами.

Сплав леса осуществляется и по малым рекам в период половодья. Транспортировка леса по воде в несколько раз дешевле, чем другим видом транспорта. Молевой сплав на малых реках проводится в течение 5 — 30 дней в период весеннего наводка на несудоходных реках. Он позволяет вовлекать в хозяйственный оборот отдаленные лесные массивы в необжитых районах.

Из штабелей, уложенных па берегах рек в межнавигациошшй период, в период наводка бревна скатывают в реку, н далее они плывут по течению.

Недостатками молевого сплава являются: потеря 5—10% древесины в результате утопа и выбросов на берега, частичная потеря качества древесины вследствие длительного пребывания в воде. Молевой сплав постепенно теряет свое значение, так как загрязняет реки.

Кошельиый сплав обычно применяют на небольших озерах, водохранилищах, низовьях рек, где отсутствует течение или небольшая скорость течения. Рассыпной лес, находясь в плавучем ограждении (оплотнике), перемещается искусственной тягой. Кошели имеют разную форму — сигарообразную или круглую •— и обычно содержат 1000—5000 м3 древесины.

В связи с задачами охраны окружающей среды все большее значение приобретает перевозка леса в судах. К тому же это предотвращает потерю леса и снижение качества древесины.

В конечных пунктах сплава лес поступает на рейды привоза, где он "извлекается на берег с помощью крапов, транспортеров, лебедок и других агрегатов.

XI. 4. Лесопильное производство

Лесопиление — это продольная распиловка бревен с целью получения пиломатериалов — досок, брусьев, шпал, обрезков, реек и других. Распиловка производится на лесопильной раме — станке с при молинейно-возвратным движением продольных пил шш круговым движением круглых пил, в основном применяемых для получения шпал, реек, брусьев. Бревно доставляется к раме па двух тележках, перемещающихся но рельсовому пути. Под пилы бревна подаются механизмом подачи, состоящим из системы рычагов и других устройств, передающих усилия от маховика к двум парам вальцов. Просвет между пилами устанавливается в соответствии с требуемой тол-

1-12

| f X |

щиной досок, брусьев или шпал. При изменении толщины пиломатериалов происходит переналадка пил.

|

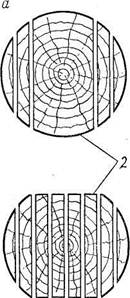

Распиловка бревен может быть двумя способами: вразвал, когда за один проход через раму бревно распиливается на доски, которые, однако, имеют необрезанпые кромки, и брусовкой, когда бревно через рамы пропускается дважды. Первый раз от бревна отпиливается два горбыля и две необрезанпые боковые доски. При повторном пропуске полученного бруса ои распиливается на доски нужной толщины. Повторная операция, к тому же включающая переворачивание полученного бруса, снижает производительность труда примерно в 2 раза. В то же время при этом получаем более качественный пиломатериал (рис. 18).

Лесопильные заводы, работающие непосредственно в леспромхозах, имеют, как правило, 1—2 пилорамы. На заводах средней мощности — 5—8 пилорам. Такие заводы обрабатывают в год 200—300 тыс. м3 древесины. Самый крупный в стране Архангельский лесопильный завод имеет 24 пилорамы.

При производстве пиломатериалов образуется большое количество отходов, составляющих до одной трети объема обрабатываемой древесины. Поэтому предприятия лесопиления лучше размещать в лесных районах, в местах пересечения сплавных рек с железными дорогами.

| Рис. 18. Способы распиловки бревен: 1 — вразвал; 2 — брусопкой: а — первый пропуск через лесопильную раму; б — второй пропуск |

XI. 5. Производство фанеры

Фанера — это тонкий древесный листовой материал, состоящий из одного или нескольких склеенных листов древесины (шпона). Она широко применяется в строительстве, мебельном производстве, машиностроении и других отраслях народного хозяйства. Фанера в отличие от сплошной монолитной древесины такой же толщины более устойчива к механическому разрыву, почти не коробится, не подвергается воздействию колебания температур, влажности воздуха и т. п.

Для получения фанеры используют в основном березу. Производит три вида фанеры — пиленую, строганую и клееную.

Пиленая фанера производится на фанеропильных станках или горизонтальных лесопильных рамках, /(ля ее производства используются лиственные породы деревьев. Полученная фанера применяется для фанерования мебели, изготовления музыкальных инстру-

ментов. Толщина такой фанеры—1—2 мм, ширина — до 500 мм и длина — до 4 м. Этим способом производится незначительное количество фанеры.

ментов. Толщина такой фанеры—1—2 мм, ширина — до 500 мм и длина — до 4 м. Этим способом производится незначительное количество фанеры.

Строганая фанера производится на специальных фанерострогальных станках. Для ее производства используются ценные сорта твердых лиственных пород — дуб, бук, ореховое, красное, розовое дерево и др. Применяется строганая фанера для отделки дорогой мебели. Толщина строганой фанеры—0,5 — 1,2 мм, ширина—100 мм, длина — 1—3 м.

Клееная фанера получается путем склеивания 3—9 и большего числа листьев шпона. Для производства используются береза, ольха, бук, а в последнее время и сосна. Склеивание шпона производится таким образом, чтобы направление волокон взаимно прилегающих листьев было перпендикулярным. Толщина клееной фанеры — от 1 до 15 мм и более. Размеры листьев фанеры, как правило,— 1525 X 1525 см2.

Производство клееной фанеры начинается с разделки бревен. Из круглых бревен получают чураки длиной 0,8—1,6 м. Затем чураки подвергаются гидротермнческой обработке, с тем чтобы прогреть древесину и сделать ее более мягкой. После этого чураки освобождаются от коры и направляются на лущильные станки. Принцип работы лущильного станка аналогичен работе токарных станков. Закрепленный чурак получает вращательное движение, и ножом с него снимается лента, толщина которой может быть различной.

Полученный шпон с помощью ножниц разрезается на листы определенной длины. Следующая операция состоит в том, чтобы произвести склейку листов. Существует несколько способов склейки листов — горячий, холодный и т. д. Для склейки листов применяются синтетические клеи. Склейка листов шпона производится на специальных машинах, а после проклейки фанера кладется под пресс, имеющий давление 20—25 кг/см2, при температуре 120—150°. Склейка по этому (горячему) способу осуществляется за 20—30 минут.

Холодный способ склейки листов шпона применяется реже. По этому способу проклеенная фанера после просушки прессуется при обычной температуре. Склеенная фанера затем обрезается, если необходимо, шлифуется и упаковывается для отправки потребителям.

Поскольку на предприятиях фанерной промышленности отходы древесины составляют 55% от поступившего сырья, то предприятия фанерной промышленности размещаются, как правило, в районах, богатых лиственными породами. К тому же береза, из которой производится большая часть фанеры, имеет большой объемный вес и не сплавляется по рекам.

XI. 6. Производство спичек

Для производства спичек используется главным образом осина, как наиболее мягкая древесина, легко поддающаяся механической обработке и пропитке химикатами и к тому же малопригодная для других целей. В настоящее время на спичечных фабриках в качест-

ве сырья стали использовать также кедр, ольху, и другие древесные породы, что дает возможность размещать спичечную промышленность более свободно на территории страны.

Кроме древесины, спичечная промышленность использует различные химикаты — бертолетову соль, серу, суперфосфат, парафин и др. Для производства спичечных коробок расходуются бумага, клей, стекольный порошок.

На спичечные фабрики поступает древесина — бревна, которые на фабриках распиливаются на чураки определенной длины. Чураки затем подвергаются гидравлической обработке и освобождаются от коры. После этого из чураков на щепальных машинах получают древесную ленту, толщина которой соответствует толщине спичечной соломки. Лента поступает на рубильные машины для получения соломки. Соломка пропитывается раствором суперфосфата для придания ей способности обугливаться без тления. После просушки специальные машины сортируют и укладывают соломку в специальные кассеты. Дальнейшая обработка соломки связана с нанесением на один ее конец смеси серы, бертолетовой.соли и стекольного порошка — образованием головки спички. Около головки спичка смазывается парафином, который имеет низкую температуру воспламенения и зажигает соломку. После просушки спичка готова.

На спичечных фабриках также изготавливаются коробки для спичек.

' XI. 7. Целлюлозно-бумажное производство

Целлюлозно-бумажная промышленность перерабатывает древесину с целью получения целлюлозы и бумаги. Значение этой отрасли определяется огромными потребностями общества в бумаге, а промышленности — в целлюлозе, используемой для получения вискозного шелка, пластмасс,.взрывчатых веществ, картона и другой продукции.

Для производства бумаги используются целлюлоза и древесная масса, представляющая собой мелко измельченную древесину. Целлюлоза же выделяется из растительной ткани путем удаления из нее других составных частей — лигнина, смол, пигментов и др. Чистая целлюлоза — это оболочка растительных клеток.

Лучшие сорта бумаги изготавливаются из чистой целлюлозы. Учитывая сложность производства и высокую стоимость целлюлозы, ее добавляют в древесную массу — в газетную бумагу—25%, а в типографскую и писчую бумагу — больше.

Для производства целлюлозы измельчают балансы в щепу на де-реворубках. Щепа имеет длину 2,5 см и толщину 0,5 см и менее. Затем щепа погружается в варочные котлы, имеющие объем 150—.'500 м3, где она варится 6—10 часов в варочной кислоте. При этом растворяются лигнин и другие нецеллюлозные части древесных клеток, составляющие до 42% их общего состава. Существуют два способа производства целлюлозы — сульфитный и сульфатный (натронный).

Более распространен сульфитн ы й способ. По этому способу варка щепы производится в растворе бисульфата кальция. Варка происходит при температуре 145° и давлении в несколько атмосфер. Температура и давление в варочных котлах поддерживаются за счет поступления пара. Учитывая большой расход пара на производство целлюлозы, при целлюлозно-бумажных комбинатах строят ТЭЦ.

Более распространен сульфитн ы й способ. По этому способу варка щепы производится в растворе бисульфата кальция. Варка происходит при температуре 145° и давлении в несколько атмосфер. Температура и давление в варочных котлах поддерживаются за счет поступления пара. Учитывая большой расход пара на производство целлюлозы, при целлюлозно-бумажных комбинатах строят ТЭЦ.

Выход целлюлозы составляет 50—58% от веса щепы. В качестве отхода образуются сульфитные щелоки, в которых содержатся сахаристые вещества. Поэтому они используются для производства этилового спирта, кормовых дрожжей и другой продукции. Каждая тонна сульфитных щелоков при переработке дает до 10 л спирта.

Сульфатный способ получения целлюлозы основан на применении для варки щепы каустической соды и сернистого натрия. В качестве отхода по этому способу образуются сульфатные щелоки, которые используются в качестве литейного крепителя и в других целях.

Для получения древесной массы балансы поступают в. древеспо-массовый цех, где специальные машины — дефибреры измельчают их в древесную массу. Образовавшаяся древесина кашица пропускается через фильтры (щеполовки). Крупные частицы древесины остаются в щеноловке и подвергаются вторичному измельчению.

От древесной массы отнимают часть воды, после чего она может быть использована для производства бумаги в смеси с целлюлозой. Поскольку па 1 т целлюлозы расходуется до 6 т лесоматериала и большое количество воды, целлюлозно-бумажные комбинаты размещаются в лесных районах (у сырья) на берегах рек.

Для получения бумаги целлюлозу смешивают в нужной пропорции с древесной массой. К ней добавляют наполнитель — каолин. Для уменьшения впитывающей способности бумаги в бумажную массу добавляют канифоль, а также краску для придания бумаги нужно го цвета.

Бумажная масса поступает в бумагоделательные машины, представляющие собой систему автоматических агрегатов. Из бумагоделательных машин выходит готовая бумага в виде рулона. За час про изводится бумажная лента до 30 км длиной, шириной 8 м. Производительность бумагоделательных машин зависит от их скорости, увеличение которой является одной из важных технических задач. Поскольку крупный целлюлозно-бумажный комбинат потребляет большое количество леса, то в состав комбинатов.входят лесные биржи (склады).

Комбинирование целлюлозно-бумажного производства с другими деревообрабатывающими производствами дает возможность наиболее полно использовать древесину и отходы производства. Создаваемые новые целлюлозно-бумажные производства, как правило, являются частью лесопромышленных комплексов (ЛПК), среди них Братский, Усть-Илимский, Маклаковский и др.

XI. 8. Гидролизное производство и лесохимическая промышленность

Гидролизное производство имеет целью получение спирта, кормовых дрожжей, фурфурола и других продуктов на основе использования отходов древесины.

Гидролиз —■ это осахарпванне клетчатки древесины серной кпело-Toii при определенных условиях. При получении спирта сахаристый раствор первоначально обрабатывается известью для удаления остатков серной кислоты, а затем охлаждается до 30—32° и направля-. ется в чаны для брожения. С помощью дрожжевых грибков происходят биохимические процессы, превращающие сахаристый раствор it винный спирт.

Лесохимическая промышленность. Лесохимические промыслы зародились в России в XII в. Целью их было получение древесного угля, смолы, дегтя, скипидара.

При получении древесного угля применяются специальные печи, is которых происходит термическое разложение древесины, т. е. ее обугливание без доступа воздуха. При этом.выделяется и улавливается "подсмольная вода, которая далее служит сырьем для получения ряда продуктов, и образуется уголь, отличающийся высокой чистотой и используемый в химической и металлургической промышленности. Выход угля составляет около одной трети к весу использован-пой.цревесины.

Сосновые пни, простоявшие несколько лет (пневый осмол), используются для получения скипидара. Извлечение (выгонка) скипидара производится в специальных котлах, нагреваемых извне. Обработанный таким образом пневый осмол затем может быть исноль-зонап для получения древесного угля.

Ири_сухой перегонке березы и других лиственных пород получают уксусную кислоту и древесный (метиловый) спирт. Из 1 ы3 абсолютно сухой древесины можно получить около 39 кг уксусной кислоты и до 28 кг метилового спирта.

Хвойные деревья, особенно сосна, кедр, лиственница, при надрезах коры выделяют смолистые вещества — живицу. В весеннее время производят подсочку сосны. Длина желоба достигает 20—25 см. От пего веером расходятся желоба глубиной до 1 см и шириной 1,5 см.

Внизу центрального желоба ставится воронка. На одном дереве делается один-два подобных надреза. За лето дерево дает до 300 г живицы.

Живица используется для получения канифоли и скипидара. Канифоль получают путем обработки живицы сухим паром. Из нее отделяют летучие вещества — скипидар, а остающаяся после обработки часть представляет собой канифоль, широко используемую в бумажной, лакокрасочной, электротехнической и других отраслях.

С середины 50-х годов в стране получило развитие производство дрснеспых пластиков. Их получают из измельченной древесины путем механической, термической и химической обработки. Древесин я

|

| Глина |

| Резка |

| оооо____ ОП OOP |

масса (это, как правило, измельченные отходы производства) подвергается термической обработке, а также воздействию химикатов и смол, прессуется. После прессования она приобретает высокие механические свойства, слабо поддается- гниению и является хорошим заменителем пиломатериалов.

Все указанные виды переработки древесины дают возможность использовать не только ствол дерева, но и пни, сучья, опилки и другие отходы. Наиболее полно эти цели достигаются в составе ЛПК, создание которых становится главным направлением в размещении лесопромышленной отрасли.

ГЛАВА XII. СТРОИТЕЛЬНАЯ ИНДУСТРИЯ И ПРОМЫШЛЕННОСТЬ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

XII. 1. Масштабы строительства и состав отраслей

Строительная индустрия — самостоятельная отрасль материального производства. Имея свою материально-техническую базу и постоянные кадры рабочих, строительная индустрия связана со всеми отраслями народного хозяйства, осуществляя строительство производственных, жилых, культурных, транспортных и других объектов.

Строительная индустрия является основным потребителем продукции промышленности строительных материалов — цемента,. железобетонных конструкций, извести, алебастра, кровельных материалов, стекла. Почти вся эта продукция является малотранспортабельной и производится па месте, причем размеры производства должны обеспечивать объем строительных работ. Взаимосвязи строительной индустрии и промышленности строительных материалов поэтому наиболее жесткие.

Расход строительных материалов па 1 млн. руб. строительно-монтажных работ колеблется: в районах с суровым климатом расход строительных материалов значительно больше.

Строительство осуществляют строительно-монтажные управления, тресты, передвижно-моптажные колонны (ПМК), а также межколхозные первичные подрядные и монтажные организации.

Строительство начинается после изыскательных работ и составления проекта.

Промышленность строительных материалов включает производство цемента, асбестоцементных изделий, стеновых, кровельных, нерудных, известковых, гипсовых, теплоизоляционных и других материалов, среди которых наибольшим объемом отличается производство естественных строительных материалов.

XII. 2. Естественные и керамические строительные материалы

К числу естественных строительных материалов относятся камень, песок, гравий, глина, известняк, мрамор, туф, гранит и другие. На 1 млн. руб. строительно-монтажных работ расходуется от 12 до 16 тыс. м3 нерудных строительных материалов. На их долю приходит-

Рис. 19. Схема ленточного пресса

ся более 6% сметной стоимости строительно-монтажных работ и более половины стоимости всех строительных материалов. На развитие производства нерудных строительных материалов расходуется десятая часть всех капиталовложений, выделяемых на развитие промышленности строительных материалов.

Добыча нерудных строительных материалов осуществляется в карьерах экскаваторами, бульдозерами, скреперами, землесосными установками, гидромониторами и другой техникой. Механизация работ по добыче составляет от 50 до 90%. Увеличение мощностей карьеров до 500 тыс. м3 повышает производительность труда в 5—6 раз и ведет к снижению себестоимости в 2—2,5 раза. В связи с этим создаются карьеры по добыче 400, 600 и 1200 тыс. м3 нерудных материалов и реконструируются мелкие карьеры.

Керамическими называются материалы, изготовленные из глины путем формовки, сушки и обжига с добавкой или без добавки-других материалов. Это кирпич, черепица, керамические трубы, плиты. Керамические материалы делятся на две группы — пористые и плотные. К пористым относятся кирпич обыкновенный, кирпич пористый и пустотелый, керамические стеновые блоки, облицовочная плитка, тру-Г»|,1, черепица и др. К плотным материалам относятся плитки для полон, санитарно-технические изделия из фарфора и фаянса, дорожный кирпич. Наиболее распространенным керамическим изделием является кирпич.

Обычный кирпич получают из глипы с добавлением (если глина жирная) песка. Стандартные размеры кирпича 250X120X65 мм, объемный вес—1700—1900 кг/м3.

Производство кирпича начинается с добычи глины, ее сортировки и придания ей механической однородности. Далее идет приготовление формовочной массы по мокрому (с добавлениями 16—32% воды), полусухому (воды 7 —16%) или сухому (3—15%) способу.

Глиняная масса подается к ленточному прессу (рис. 19), где она перемешивается винтом и проталкивается в носовую суженную чисть ленточного пресса,.называемую мундштуком. Форма муидшту-

ка передается глинистой массе, которая выталкивается в виде сплошной ленты, разрезаемой особым механизмом на кирпичики.

ка передается глинистой массе, которая выталкивается в виде сплошной ленты, разрезаемой особым механизмом на кирпичики.

Кирпич-сырец подвергают просушке под навесом и обжигу в кольцевых или туннельных печах.

Для получения пористого кирпича в глинистую массу добавляют выгораемые вещества — уголь, опилки, торф. При обжиге они выгорают, а в кирпиче образуются поры. Пустотелый кирпич производят для уменьшения веса путем добавки выгорающих веществ или особой формовки.

Наряду с производством красного кирпича из глины получило развитие производство силикатного кирпича. Для его производства используют кварцевый песок (2,3 м3 на 1000 штук) и известь (5— 10% по весу). В смешанный с измельченной известью песок добавляют воду. Из смеси прессуют кирпичи, которые на вагонетках поступают в печь, где при давлении 8 атмосфер и температуре 1750° их выдерживают 8 часов. Известь и окись кремния вступают в соединение, образуя гидросиликат кальция. Производство силикатного кирпича менее трудоемко, тр,ебует меньше топлива, и, кроме того, может быть организовано в тех районах, где есть песок, но нет глины.

В любом случае производство кирпича размещается в районах потребления продукции ввиду его малотранспортабелыюсти и широкого распространения сырья.

Среди других керамических строительных материалов отметим облицовочные изделия. Керамические облицовочные изделия обычно имеют глазурованную поверхность (стеклообразный слой, закрепленный путем обжига). Слой глазури делает керамические плитки водонепроницаемыми и стойкими по отношению к кислотам и щелочам. Глазурованные керамические плитки применяются для облицовки кухонь, ванных комнат и т. п. На их обратной стороне имеются поперечные и продольные бороздки для лучшего сцепления с раствором. Размеры плитки 150X150 мм, 250X250 мм, толщина — от 6 до 12 мм.

Глиняная черепица представляет собой тонкие плитки, полученные из глины путем формовки, сушки и обжига. Применяется как кровельный материал. Канализационные трубы из глины нокрыва-ются снаружи и изнутри глазурью и становятся водонепроницаемыми, их диаметр — от 125 до 600 мм. Раструб дает возможность производить их соединение.

Керамзит — вспученный пористый материал в виде гравия и щебня, получаемый при обжиге легкоплавких глин, содержащих 6— 12% окиси железа. Вспучивание происходит при обжиге за счет выделения газов, образующихся при разложении составных чаете:": глины.

Применяется керамзит для изготовления легкого бетона и железобетона. Применение керамзита наряду с другими легкими заполнителями позволяет снизить вес степ на 48%), перекрытий и покрытий— па 52%, элементов каркаса — на 28%- Поэтому производство легких заполнителей быстро растет,

Вяжущие строительные материалы, применяются для скрепления отдельных элементов построек, сооружений, стеновых материалов. Они делятся на два вида — минеральные вяжущие и органические вяжущие строительные материалы.

Минеральные вяжущие вещества представляют собой порошкообразные материалы, получаемые обжигом известняка, мела, глины, гипсового камня и промышленных отходов — шлаков, золы, которые при смешивании с водой делаются вначале пластичными, а затем затвердевают. Они делятся на две группы — воздушные вяжущие, затвердевающие и сохраняющие прочность только на воздухе, и гидравлические, способные затвердевать на воздухе и в воде. К воздушным вяжущим веществам относятся строительный гипс, известь, магнезиальные вяжущие вещества — магнезит каустический, доломит каустический, жидкое стекло.

Строительн ы и г и п с получают путем обжига природного гипса при температуре 140—190°. Перед обжигом его дробят и измельчают. В зависимости от длительности обжига, температуры обжига получают разные виды гипса — строительный, формовочный и ангидритовый цемент.

Строительный, или штукатурный, гипс (алебастр) получают уморенным обжигом. В смеси с песком он применяется для штукатурных работ. Формовочный гипс получают таким же способом, только помол его более мелкий. Из него формуют различные изделия: статуи, плиты и т. п. Ангидритовый цемент получают обжигом природного гипса при температуре 500—700°.

Воздушная известь получается из природного известняка в известково-обжигательных печах при температуре примерно 1000°. Известняк разлагается с получением окиси кальция — негашеной извести. Различают жирную и тощую известь. В последней содержатся глинистые и песчаные примеси, а в первой пет. Жирная известь отощается добавлением песка. В качестве вяжущего вещества используется гашеная известь. Гашение производится путем добавления воды в комковую известь. Она бурно реагирует с водой, увеличивает объем в 2—3 раза.

Магнезиальные вяжущие вещества получают из природного магнезита путем его обжига — обожженный магнезит измельчают и для образования вяжущего теста поливают хлористым или сернокислым магнием. Полученный раствор быстро твердеет и хорошо сцепляется с древесиной. Используется для устройства полов, изготовления строительных и облицовочных изделий.

Жидкое стекло получают путем сплавления при высокой температуре сильно измельченных и смешанных между собой кварцевого песка, кальцинированной соды или сульфата натрия. Этот сплав растворяется в воде. Застывшая масса называется силикат-глыба.

В качестве органических вяжущих веществ используют битум, деготь, пек, мазут. Битум получают при переработке нефти'. Из

Используется также и природный битум,

Используется также и природный битум,

битума на асфальтовых заводах готовят асфальтобетон путем смеси щебня и песка с битумом. Полученный асфальтобетон в горячем состоянии доставляют к месту строительства дорог, асфальтирования улиц и т. п. Битумы, дегти, пеки прочно сцепляются с камнем, деревом и металлом, химически стойки по отношению к действию кислот, щелочей и газов. Они используются для производства кровельных (мягкой кровли) материалов, антикоррозийных составов для защиты труб, битумных и дегтевых лаков.

битума на асфальтовых заводах готовят асфальтобетон путем смеси щебня и песка с битумом. Полученный асфальтобетон в горячем состоянии доставляют к месту строительства дорог, асфальтирования улиц и т. п. Битумы, дегти, пеки прочно сцепляются с камнем, деревом и металлом, химически стойки по отношению к действию кислот, щелочей и газов. Они используются для производства кровельных (мягкой кровли) материалов, антикоррозийных составов для защиты труб, битумных и дегтевых лаков.

К гидравлическим вяжущим относятся различные виды цемента.

XII. 4. Производство цемента

Для получения цемента используют природные известковые мергели, или искусственные смеси материалов, содержащие известь (три части) и глину (одну часть). Вместо глины могут быть использованы зола, шлаки доменные, глинистые сланцы.

Природные цементные мергели или полученную смесь измельчают, дозируют, смешивают с водой и подвергают обжигу при температуре 1400—1450° до спекания. Обжиговые печи представляют собой металлический цилиндр длиной до 185 м и диаметром до 5 м, выложенный внутри огнеупорным кирпичом. В печь с одной стороны засыпается смесь (шлак), а с другой стороны поступает топливо — жидкое или газообразное. При вращении печи, имеющей наклон, шлак движется в сторону огня; спекаясь, он образует каменную массу — клинкер. Последний охлаждают и измельчают.

В процессе измельчения к клинкеру добавляют гидравлические добавки — гипс, диатомит и другие, содержащие окись кремния, дающего с окисью кальция твердеющие в воде силикаты. Поэтому такой цемент называют силикатным или портландцементом.

Сырье к обжигу готовится двумя способами — мокрым и сухим. При мокром способе смесь известняка и глины производят в водной среде, получая сметанообразную массу. При сухом способе сырье высушивается, тонко измельчается и смешивается. Если исходным сырьем служат известняк и бокситы, получаемый цемент называют глиноземистым. Он быстро твердеет, и при этом выделяется много тепла, что важно при работе в зимнее время. Он стоек против сульфатных вод, мороза.

Разновидностью цемента является шлакопортландцемент, получаемый совместным помолом клинкера и 30—60% доменного шлака. Ой обладает пониженной морозостойкостью, медленно твердеет. Пуц-цолановый цемент получают путем добавления в клинкер вулканического поила и туфа.

Качество цемента определяется его маркой, показывающей щ)е-,дел работы на сжатие (в кг/см2) —150, 200, 250, 300—400, 500, 600, 700, 800. Чем выше марка, тем меньше требуется цемента для одних и тех же целей. Для получения 1 т цемента расходуется в среднем 1150 кг известняка, мела, мергеля, 130 кг глины, 200 кг топлива, 320 кг пара, 110 кВт-ч электроэнергии и 0,31 человеко-дня трудовых затрат,

Из-за высокой материалоемкости и малой транспортабельности сырья все цементные заводы в стране размещены в районах добычи сырья.

XII. 5. Производство бетона и железобетона

Бетон — это искусственный каменный материал, полученный из цемента (вяжущего), тяжелых и легких заполнителей (руды, щебня, гравия, песка, пемзы, шлака, керамзита и др.) и воды после твердения. Полученная смесь до формования называется бетонной.

Железобетон — это материал, в котором стальная арматура и бетон соединены в единое целое. Поскольку бетон хорошо противостоит сжимающему напряжению, а стальная арматура — растягивающему, то железобетон в ряде случаев может заменять стальные конструкции при меньшем расходе металла.

Бетон и железобетон — основные строительные материалы; из них создаются целые здания, лестничные клетки, колонны, перекрытия, плиты для полов и тротуаров, трубы, дороги и т. д.

Существует несколько видов бетона. Тяжелые бетоны с объемным весом от 1800 до 2500 кг/м3 изготавливают с примесью руды, кварца, щебня или гравия. Они отличаются большой прочностью и применяются при создании несущих конструкций.

Легкие бетоны получают путем введения в смесь легких наполнителей (шлак, керамзит, туф и др.). В зависимости от наполнителя бетон называют шлакобетон, керамзитобетоп, туфобетон и т. п. Его объемный вес—500—1800 кг/м3.

Железобетон получают на специализированных предприятиях, комбинатах железобетонных изделий (КЖБИ), имеющих мощность от 5 тыс. до 200 тыс. м3 железобетона в год. На армирование 1 м3 бетона идет до 76 кг металла. Прочность железобетона дает возможность получать из пего сооружения длиной до нескольких десятков метров. Создание железобетонных блоков на КЖБИ ускоряет строительные работы, которые сводятся в этом случае к сборке готовых блоков, особенно в домостроении, способствует развитию поточного метода в строительстве.

В строительстве используются и другие материалы: асбесто-цементные изделия, стекло, пластмассы, лесоматериалы и др. Асбе-стоцементные изделия делятся на кровельные (листы), стеновые, облицовочные, трубы. Указанную продукцию получают путем обработки асбеста цементом. 1 м3 асбестоцемептиых панелей легче в 3—4 раза панелей из бетона и железобетона. Их производство в 1,5 раза менее трудоемко и в 2,5 — 3 раза дешевле.

ГЛАВА XIII. ТЕКСТИЛЬНАЯ ПРОМЫШЛЕННОСТЬ XIII. 1. Состав и сырьевая база

Текстильная промышленность включает ряд отраслей по первичной обработке волокнистых веществ и получению тканей п нитей из натуральных и химических волокон. Она является важнейшей

отраслью легкой промышленности и играет большую роль в удовлетворении потребностей населения в промышленных товарах. В структуре производства предметов потребления (группы «Б») на долю легкой промышленности приходится около 30%. В легкой же промышленности на долю текстильной приходится около 70% валовой продукции. Кроме того, около восьмой части продукции текстильной промышленности используется для производственных целей — в авиационной, автомобильной, мебельной, металлургической, химической и других отраслях.

отраслью легкой промышленности и играет большую роль в удовлетворении потребностей населения в промышленных товарах. В структуре производства предметов потребления (группы «Б») на долю легкой промышленности приходится около 30%. В легкой же промышленности на долю текстильной приходится около 70% валовой продукции. Кроме того, около восьмой части продукции текстильной промышленности используется для производственных целей — в авиационной, автомобильной, мебельной, металлургической, химической и других отраслях.

Текстильная промышленность использует три вида сырья: растительного происхождения (хлопок, лен, пенька, джут и др.), животного происхождения (шерсть овечья, козья, верблюжья и другая, коконы тутового шелкопряда), химические волокна (искусственные и синтетические). Ведущее место в балансе сырья занимает хлопок. По длине волокна различают три вида хлопка — длинноволокнистый (лучший), длина его волокон — более 30 мм, средневолокнистый (20—30 мм"), корртковолокнистый (менее 20 мм). Из 1 т хлопка можно в среднем получить 8 тыс. м ткани (на 1 м в среднем расходуется 125 г хлопка).

Шерсть делится по толщине на тонкую, пз которой изготавливают лучшие шерстяные ткани, полутонкую, полугрубую и грубую. Качество шерсти зависит от породы овец. Тонкую шерсть, например, дают мериносные овцы, а грубую — курдючные. Из 1 т шерсти (мытой) можно получить до 2 тыс. м ткани (на 1 м ткани расходуется 0,4—0,5 кг шерсти).

Химические волокна составляют около 30% используемого текстильного сырья, и их доля растет.

XIII. 2. Хлопчатобумажная промышленность

Первым этапом обработки хлопка-сырца является ого очистка от семян и примесей. Эта операция осуществляется на хлопкоочистительных заводах. Сначала хлопок-сырец поступает на машины — чистители для удаления сора. После этого хлопок поступает на машины — волокноотделители для отделения волокон от семян. Поело разделения- волокна и семян волокно еще раз очищается от примесей-и пыли. После этого хлопок-волокно прессуется в кипы весом 200— 250 кг и отправляется потребителям.

При обработке хлопка-сырца выход хлопка-волокна составляет 35—40% от веса сырца, семян — 50—60%, пуха—3—5%, сора и щшмесей—1%- Семена поступают на маслобойные заводы, а часть используется как посевной материал. Пух, содержащий высокий процент целлюлозы, используется на заводах химического волокна в качестве сырья. Дальнейшая переработка хлопка производится на хлопчатобумажных комбинатах,.где имеются все три стадии переработки хлопка: прядение, ткачество и отделка, или на прядильных и ткацких фабриках.

Прядение. Для превращения в прязку хлопок проходит несколько операций но обработке — рыхление, чесание, выравнивание че-

сальной ленты и прядение. Полученный на предприятии хлопок в кипах сначала разрыхляется, очищается и треплется. Затем из хлопка получают холст — хлопок, уложенный в виде "ленты, в котором волокна еще не имеют стройного порядка. Холст наматывается на металлический стержень и пропускается через чесальную машину, в результате чего пучки хлопка разделяются на отдельные, ориентированные в одном направлении волокна. На иглах чесальных машин остаются пух и примеси. Полученный тонкий слой хлопка — чесальная лепта — поступает далее на ленточную машину, где происходит его выравнивание и утонынение. Лента- вытягивается и делается значительно тоньше. Затем лепта поступает на ровничную машину, которая ее скручивает, вытягивает и утончает — образуется ровница. Из ровницы па прядильных машинах получают пряжу, наматываемую на шпули, соединенные (насаженные) с веретеном. За час веретено наматывает до 1000 м пряжи.

Ткачество. Из пряжи в ткацком цехе или па ткацкой фабрике получают суровую ткань. Она получается путем переплетения нитей (пряжи), расноложеппых вдоль ткани, называемых основой, и пересекающих1 их—уточных. Процесс переплетения происходит на ткацком станке, работающем в автоматическом режиме. Пряжа, сос-стоящая из 2000 нитей длиной 2000 м (основа), наматывается на валик-навой и протягивается через всю длину станка. Уточная нить находится в челноке. При работе ткацкого станка основа опускается и'поднимается с помощью ремизок (струн), имеющих глазки, в которые вдеты по одпой-две нити основы. В результате поднимания одной части нитей и опускания другой между ними образуется пролет, называемый зевом. Через него пролетает челнок в ту и другую сторону, протаскивая уточную пить, совершая более 200 пролетов в минуту. Так как после каждого пролета челнока нити-основы меняются местами, то образуется прочное переплетение. На специальных ткацких, станках ткут ворсистые ткани — вельвет, бархат, плюш.

Отделка тканей. В ткацком цехе получают так называемое суровье — еще неготовую к использованию ткань. Она требует отделки. Отделка суровья включает ряд операций; она начинается с опалки для удаления ворсинок.

При обработке ткань очищают от крахмала, глицерина, мыла, используемых при получении суровья. Очистка производится замачиванием его в теплой воде в течение 10 часов. Воск и жир удаляются каустической содой, добавляемой в варочные котлы. Затем производится отбеливание тканей с помощью хлорной извести, хлора или гипохлорита натрия.

Далее ткань промывается, отжимается и сушится, после чего окрашивается. Окраска в разные цвета (печатные рисунки), или набивка ткани, осуществляется на машинах, имеющих валы с соответствующим рисунком. Каждый цвет рисунка наносится путем нового пропускания ткани через вал. После протирки ткапи особым составом, просушивания п утюжки она готова для отправки в торговую сеть,

Так как более эффективна перевозка хлопка, а не готовых тканей, хлопчатобумажные предприятия целесообразно размещать в районах потребления продукции. В силу этого хлопчатобумажная про-мышлошшость возникла в Поволжье, на Северном Кавказе, в Сибири, на Дальнем Востоке, в Казахстане и других районах, где она до революции отсутствовала.

Так как более эффективна перевозка хлопка, а не готовых тканей, хлопчатобумажные предприятия целесообразно размещать в районах потребления продукции. В силу этого хлопчатобумажная про-мышлошшость возникла в Поволжье, на Северном Кавказе, в Сибири, на Дальнем Востоке, в Казахстане и других районах, где она до революции отсутствовала.

XIII. 3.. Шерстяная промышленность (переработка шерсти)

Поскольку производство шерстяных тканей мало чем отличается от рассмотренной схемы получения тканей, то рассмотрим лишь первичную обработку шерсти.

Первичная обработка шерсти производится на шерстомоечных фабриках, размещенных в основных районах заготовки шерсти. Немытая шерсть разрыхляется и очищается в специальных машинах и промывается в щелочных или содовых растворах. Для удаления остатков растений, которые остаются и после промывки шерсти, используют слабый раствор (4—5%) серной кислоты, которая действует на растительные примеси и не действует на шерсть.

Наличие растительных остатков в шерсти имеет несколько отрицательных последствий — ухудшает качество ткани, увеличивает расход красителей, ведет к выгоранию ткани на солнце. Очистка шерсти от растительных примесей сводится к следующему. Шерсть опускают в чан с разбавленной серной кислотой. Вынутую из чана шерсть выдерживают, чтобы стекла серная кислота, затем отжимают и просушивают в сушильной камере. При сушке вода испаряется, а концентрация серной кислоты увеличивается. Благодаря этому происходит обугливание растительных остатков (карбонизация). Завершив карбонизацию, шерсть помещают в раствор нашатырного спирта для нейтрализации кислоты, после чего сушат, треплют па машинах для удаления обуглившихся примесей и прессуют в кипы для отправки па камволыю-суконные комбинаты и шерстяные фабрики.

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 701; Нарушение авторских прав?; Мы поможем в написании вашей работы!