КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технология производства колбасных изделий. 1 страница

|

|

|

|

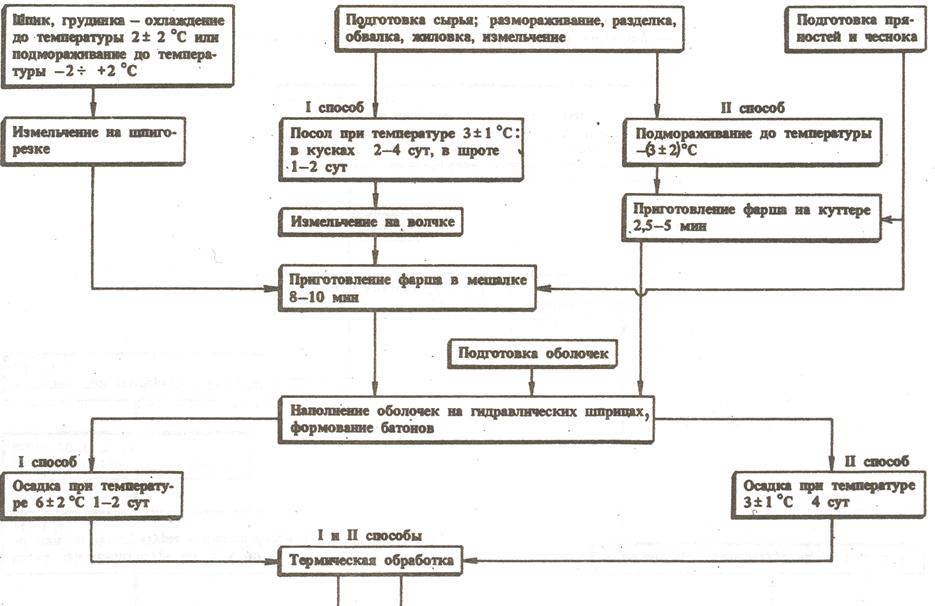

Технологический процесс производства осуществляется в соответствии с технологическими схемами (рис.1.5 – 1.11) (10).

Измельчение и посол мяса. Мясо после жиловки направляют на первичное измельчение на волчке и, либо непосредственно на приготовление мясного фарша, либо на выдержку в посоле. Посол предварительно измельченного мяса обеспечивает повышение стабильности фарша, улучшает его структурно-механические критерии (липкость, пластичность), увеличивает водосвязывающую способность, формирует вкус и цвет и способствует повышению выхода и улучшению органолептических показателей готовой продукции (2,5).

Подготовка сырья

|  | ||

Замороженное в виде туш, полутуш, Охлажденное в виде туш, полутуш,

четвертин четвертин

четвертин четвертин

|

Размораживание

Размораживание

Замороженные мясные блоки

Разделка, обвалка, жиловка

Разделка, обвалка, жиловка

|

Подмораживание сырья, (говядины, Отепление замороженных мясных

свинины, шпика хребтового/ блоков до -3  2 0С и их предвари-

2 0С и их предвари-

свиной грудинки до -3  2 0С тельное измельчение

2 0С тельное измельчение

|

Подготовка СУПРО-гранул Подготовка пряностей, материалов,

бактериального препарата

бактериального препарата

|

Приготовление фарша на куттере (1,5-3,5 мин; -1  -3 0С

-3 0С

|

Наполнение оболочек, вязка батонов Подготовка оболочки

Наполнение оболочек, вязка батонов Подготовка оболочки

|

Термообработка

Осадка (22-24 0С, влажность 92-94 %, 1-2 суток)

Копчение (18-22 0С, 3-5 суток)

Сушка (12-15 0С, влажность 72-75 %, скорость воздуха 0,1-0,3 м/с, 15-17 суток)

|

Контроль качества

|

Упаковка, маркировка

|

Реализация

Рис.1.5. Технологическая схема производства сырокопченых полусухих

колбас

Подготовка сырья

|  |

Размораживание туш, Размораживание блоков

полутуш, четвертин

полутуш, четвертин

|

Разделка, обвалка из нежилованного мяса из жилованного мяса

Разделка, обвалка из нежилованного мяса из жилованного мяса

|

Жиловка Охлаждение до 1-3 0С или подмора-

Жиловка Охлаждение до 1-3 0С или подмора-

живание до 1-3 0С шпика или гру-

Измельчение, посол, выдержка в посоле динки свиной или свинины жирной

при 2-4 0С в ксках-48-72 часа, в шроте- или щековины свиной и измельче-

-24-48 часов, в мелком измельчении - ние на шпигорезке или на куттере

12-24 часа

12-24 часа

Измельчение мяса, посоленного в кусках Внесение белков СУПРО в сухом

или в шроте на волчке с диаметром виде, или в виде геля, или суспен-

отверстий решетки 2-3 мм, свинины зии, или белково-жировой смеси,

отверстий решетки 2-3 мм, свинины зии, или белково-жировой смеси,

полужирной -8-12 мм или гранул СУПРО

|

Приготовление фарша в мешалке в Подготовка пряностей и материалов

Приготовление фарша в мешалке в Подготовка пряностей и материалов

соответствии с рецептурой. Продол-

жительность перемешивания 5-10 мин.

|

Подготовка оболочек Наполнение оболочек фаршем, вязка

Подготовка оболочек Наполнение оболочек фаршем, вязка

Осадка при 4-8 0С в течение 2-4 часов

|

Термическая обработка

|  |

В стационарных камерах В комбинированных камерах и термоагрегатах

В стационарных камерах В комбинированных камерах и термоагрегатах

непрерывного действия

Продолжение рис. 1.6

В стационарных камерах В комбинированных камерах и термоагрегатах

непрерывного действия

непрерывного действия

Обжарка Подсушка, обжарка

При 50-60 0С в течение 20 мин, при 50-60 0С, относительной влажности

затем повышение температуры 23-35 %, скорости воздуха 2 м/с в тече-

до 80-90 0С. Общая продолжи- ние 20 минут, затем повышение темпе-

тельность 60-90 минут ратуры до 80-90 0С, влажности 10-20 %,

за 15-20 минут до окончания обжарки

за 15-20 минут до окончания обжарки

повышение влажности до 49-53 %.

|

Варка

При 75-85 0С в течение 40-80 Выдержка

минут до 70-72 0С в центре при 80-90 0С в течение 40-80 минут

минут до 70-72 0С в центре при 80-90 0С в течение 40-80 минут

батона до 70-72 0С в центре батона

|

Охлаждение Копчение

При температуре не выше 20 0С при 39-45 0С, влажности 60-65 %, ско-

в течение 2-3 часов рости воздуха 1 м/c в течение 6-8 часов

в течение 2-3 часов рости воздуха 1 м/c в течение 6-8 часов

|

Копчение

При 36-60 0С в течение 12-24 часов

|

Сушка (при необходимости)

При 10-12 0С, влажности 75-78 %, в течение 1-2 суток до достижения стандартной массовой доли влаги

При 10-12 0С, влажности 75-78 %, в течение 1-2 суток до достижения стандартной массовой доли влаги

Контроль качества продукции

|

Упаковка, маркировка, транспортирование, хранение

Рис.1.6. Технологическая схема производства полукопченых колбас

(первый способ)

Подготовка сырья (разделка, обвалка, жиловка)

Подготовка сырья (разделка, обвалка, жиловка)

|

Подмораживание сырья Отепление замороженных мясных блоков

(мяса, шпика, свинины жирной, свиной грудинки до -1 – 3 0С и их предварительное измельчение

(мяса, шпика, свинины жирной, свиной грудинки до -1 – 3 0С и их предварительное измельчение

Приготовление фарша в куттере Внесение белков в сухом виде, геля,

Приготовление фарша в куттере Внесение белков в сухом виде, геля,

Температура 1,5-3,5 0С, температура фарша -1 – 3 0С суспензии, гранул

Температура 1,5-3,5 0С, температура фарша -1 – 3 0С суспензии, гранул

Подготовка пряностей и материалов

Наполнение оболочек фаршем, вязка Подготовка оболочек

Наполнение оболочек фаршем, вязка Подготовка оболочек

|

Осадка при 4-8 0С в течение 10-12 часов или при 2-4 0С в течение 18-20 часов

Осадка при 4-8 0С в течение 10-12 часов или при 2-4 0С в течение 18-20 часов

Термическая обработка

|  |

В стационарных камерах В комбинированных камерах и агрегатах непрерывного действия

В стационарных камерах В комбинированных камерах и агрегатах непрерывного действия

Обжарка при 60-90 0С, Подсушка, обжарка 50-60 0С, влажности 25-35 %, скорости

продолжительность 60-90 минут воздуха 2 м/с в течение 20 минут, затем повышение до 80-

продолжительность 60-90 минут воздуха 2 м/с в течение 20 минут, затем повышение до 80-

90 0С, влажности 10-20 %, за 15-20 минут до окончания

Варка при 75-85 0С до температуры обжарки повышение влажности до 49-53 %.

70-72 0С в центре батона

Выдержка при 80-90 0С в течение 40-80 минут до 70-72 0С

Выдержка при 80-90 0С в течение 40-80 минут до 70-72 0С

Охлаждение при температуре не выше в центре батона

20 0С в течение 2-3 часов

20 0С в течение 2-3 часов

Продолжение рис. 1.7

Выдержка при 80-90 0С в течение 40-80 минут до 70-72 0С

Охлаждение при температуре не выше в центре батона

20 0С в течение 2-3 часов

20 0С в течение 2-3 часов

Копчение при 39-45 0С, влажности 60-65 %, скорости

Копчение при 36-50 0С в течение 12-24 часов воздуха 1 м/с в течение 6-8 часов

Копчение при 36-50 0С в течение 12-24 часов воздуха 1 м/с в течение 6-8 часов

Сушка (при необходимости) при 10-12 0С, влажности 75078 %, в течение 1-2 минут

Сушка (при необходимости) при 10-12 0С, влажности 75078 %, в течение 1-2 минут

Контроль качества готовой продукции

|

Упаковка, маркировка

Упаковка, маркировка

Транспортирование Хранение

Рис. 1.7. Технологическая схема производства полукопченых колбас (второй способ)

Подготовка сырья

Подготовка сырья

|  | ||

Размораживание туш, полутуш, четвертин Размораживание блоков Измельчение замороженных блоков

при поступлении сырья в замороженном из жилованного мяса

при поступлении сырья в замороженном из жилованного мяса

виде

|

Из нежилованного и неразборного Из жилованного

по сортам

по сортам  говяжьего мяса мяса

говяжьего мяса мяса

Разделка, обвалка, жиловка Жиловка Подготовка мяса механической обвалки птицы,

говядины, свинины

говядины, свинины

Измельчение, посол, выдержка в посоле при Подготовка жира-сырца, охлаждение до 0-4 0С,

2-4 0С: в кусках – 48-72 часа; в шроте – 24-48 измельчение

2-4 0С: в кусках – 48-72 часа; в шроте – 24-48 измельчение

часов; в мелком измельчении – 12-24 часа

Измельчение мяса посоленного в кусках или в Внесение белков СУПРО: в сухом виде, суспензии,

шроте на волчке с диаметром отверстий 2-3 мм геля, белково-коллагеновой эмульсии

|  | ||

Подготовка меланжа или яиц куриных

Подготовка меланжа или яиц куриных

Приготовление фарша в соответствии с рецептурой

температура фарша 12-18 0С Подготовка пряностей и материалов

температура фарша 12-18 0С Подготовка пряностей и материалов

Подготовка оболочек Наполнение оболочек фаршем, вязка

Подготовка оболочек Наполнение оболочек фаршем, вязка

|

Термическая обработка

Термическая обработка

Продолжение рис. 1.8

Продолжение рис. 1.8

Термическая обработка

Термическая обработка

В стационарных камерах: В комбинированных камерах:

Обжарка: 85-90 0С, 80-=90 минут, Подсушка 50-60 0С 10 минут;

до температуры в центре батона не ниже 55 0С Обжарка 75 0С 10-20 минут, затем при 90 0С

до температуры в центре батона не ниже 55 0С;

Варка 75-85 0С, 20-40 минут относительная влажность 10-20 %,

до температуры в центре батона не ниже 70-72 0С скорость движения воздуха 2 м/с.

Общая продолжительность 30-50 минут.

Общая продолжительность 30-50 минут.

Варка 75-85 0С, 20-40 минут,

до температуры в центре батона не ниже 70-72 0С.

|

Охлаждение

Под душем холодной водопроводной водой 5-10 минут,

затем в камере при 0-8 0С, или в туннелях интенсивного охлаждения при -5  -7 0С,

-7 0С,

или гидроаэрозольное охлаждение, или в камере интенсивного охлаждения

с автоматическим контролем и регулированием параметров до 0-15 0С

|

Контроль качества готовой продукции

|

Упаковка, маркировка

|

Реализация

Рис. 1.8. Технологическая схема производства вареных колбас

Рис. 1.9. Технологический процесс производства ливерных и кровяных колбас

Рис. 1.10. Технологический процесс производства сырокопченых колбас

Рис. 1.11. Технологический процесс производства варено-копченых колбас

Мясо, предназначенное для вареных колбас, сосисок, сарделек, мясных хлебов измельчают перед посолом на волчках с диаметром отверстий решетки 2-3, 8-12, 16-25 (шрот) мм. Мясо для полукопченых и варено-копченых колбас измельчают на волчке с диаметром отверстий решетки 16-25 мм, мясо для сырокопченых колбас перед посолом режут на куски массой 300-600 г. Целью измельчения является грубое разрушение мышечных волокон, в результате чего водорастворимые белки переходят в дисперсионную среду, а также ускорение диффузионных процессов распределения посолочных веществ в сырье.

При посоле мяса, предназначенного для вареных колбасных изделий, вносят 1,7-2,9 кг соли на 100 кг мяса, для полукопченых, варено-копченых колбас – 3 кг, для сырокопченых и сыровяленых колбас – 3,5 кг соли.

Продолжительность перемешивания мяса с рассолом (мелкое измельчение для вареных колбасных изделий) 2-5 мин, мяса с сухой солью – 3-4 мин. При посоле мяса добавляют нитрит натрия в количестве 7,5 г на 100 кг сырья в виде раствора концентрацией 2,5 % (или его вводят во время приготовления фарша). Перемешивание мяса с посолочными веществами осуществляется в фаршемешалках. Посоленное мясо помещают в емкости и подвергают выдержке при температуре 0-4 0С. Продолжительность выдержки посоленного мелкоизмельченного мяса с рассолом 6-24 часа, при посоле сухой солью- 12-24 часа. При степени измельчения мяса 8-12 мм выдержка длится 24 часа. Мясо в виде шрота для вареных, полукопченых, варено-копченых колбас выдерживается в посоле 24-48 часов, для сырокопченых и сыровяленых – 120-168 часов.

При посоле изменяется физико-химическое состояние белков мяса, обуславливающее их основные функционально-технологические свойства (эмульгирующую, гелеобразующую, водосвязывающую способность).

Величина водосвязывающей способности мышечной ткани возрастает при посоле также и в связи с некоторым сдвигом (на 0,2-0,3) значения рН в нейтральную сторону, что обеспечивает увеличение в белках числа гидрофильных групп, которые фиксируютдиполи воды.

В парном мясе из-за высокого значения рН белки находятся в состоянии, когда хорошо гидратируются, набухают, удерживают влагу и легко переходят в раствор. Поэтому в колбасном производстве парное мясо нет необходимости выдерживать в посоле. Увеличение величины водосвязывающей способности парного измельченного мяса при введении поваренной соли (при приготовлении фарша в куттере) достигается в результате того, что ионы поваренной соли блокируют актин и инозин и предотвращают образование актомиозинового комплекса. Подавляя АТФ-азную активность миозина, соль задерживает развитие посмертного окоченения.

Нитрит натрия в процессе выдержки мяса в посоле взаимодействует с белками мяса, образуя нитрозомиоглобин и нитрозогемоглобин ярко-красного цвета, и мясо в процессе тепловой обработки не теряет естественной окраски. В реакции цветообразования важную роль играет рН среды. При чрезмерном снижении рН скорость изменения окраски падает, что объясняется развитием денатурационных процессов в белках. Кроме того, при рН ниже 5,0 азотистая кислота слишком интенсивно разлагается, оксид азота не успевает вступить в реакцию цветообразования и улетучивается, в результате чего не получается хорошая окраска мясных продуктов.

При рН, близком к нейтральному, существенно тормозится процесс образования нитрозомиоглобина. Этим объясняется (частично) плохое окрашивание мясопродуктов, выработанных из экссудативной свинины.

Лучшими условиями для получения интенсивного цвета мяса является рН 5,4-6,6.

При использовании нитритов хороший эффект окраски достигается быстро, но она не всегда устойчива. Это связано с окислительным действием воздуха на пигменты мяса, в результате чего нитрозомиоглобин может переходить в метформу.

+ О2 Меt Mb

+ О2 Меt Mb

Мясное сырье, Mb красно-бурый цвет

Мясное сырье, Mb красно-бурый цвет

+ NaC1 Met Mb

+ NaC1 Met Mb

+ NaC1 + NaNO2 NO-Mb розово-красный цвет

+ NaC1 + NaNO2 NO-Mb розово-красный цвет

Добавление аскорбиновой кислоты (аскорбината натрия) при посоле в значительной степени защищает мясо от окисления, так как аскорбинаты легко взаимодействуют с кислородом воздуха. Благодаря этому изделия после посола и термообработки сохраняют яркий цвет. Однако необходимо иметь в виду, что превышение допустимых норм вводимой аскорбиновой кислоты может привести не к стабилизации цвета, а к образованию коричнево-зеленого оттенка

Интенсивность и устойчивость розовой окраски колбасных изделий является одним из основных показателей качества колбас.

Приготовление фарша фаршированных и вареных колбас, сосисок, сарделек, мясных хлебов (гомогенных мясных эмульсий). По окончании выдержки в посоле (либо в парном или мороженом виде) мясо поступает на вторичное измельчение и приготовление фарша, состав которого определен рецептурой. Принципы разработки рецептур колбасных изделий основаны на выборе определенных видов сырья и таких их соотношений, которые бы обеспечивали достижение требуемого качества готовой продукции, включая количественное содержание и качественный состав пищевых веществ, наличие определенных органолептических показателей, потребительских и технологических характеристик.

Фаршем называют смесь соответствующим образом подготовленных составных частей, взятых в количествах, которые установлены рецептурой для данного вида и сорта колбасных изделий. В зависимости от сорта изделия, фарш может быть макроскопически однородным или содержать более или менее крупные кусочки неразрушенной жировой ткани (чаще свиного шпика). В обоих случаях роль вяжущего компонента, обеспечивающего монолитность структуры, характерную для готового продукта, выполняет мясная часть фарша.

Физико-химическая сущность процесса тонкого измельчения (получения гомогенных и мясных эмульсий). Процесс приготовления мясных эмульсий представляет собой механическое измельчение сырья (гомогенизацию), сопровождающееся формированием стабильной вводно-белковой эмульсии с определенными реологическими (липкость, пластичность), технологическими (водосвязывающая способность) и органолептическими (однородность, нежность) показателями.

При гомогенизации сырья происходит разрушение морфологической структуры тканей, разволокнение отдельных структурных элементов, экстракция растворимых миофибриллярных и саркоплазматических белков, их гидратация и растворение, диспергирование жира, связывание воды, образование структурной белковой матрицы и, собственно, водно-белково-жировой (мясной) эмульсии, перемешивание, нагрев.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 3584; Нарушение авторских прав?; Мы поможем в написании вашей работы!