КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Амортизатори і стабілізатори поперечної стійкості 3 страница

|

|

|

|

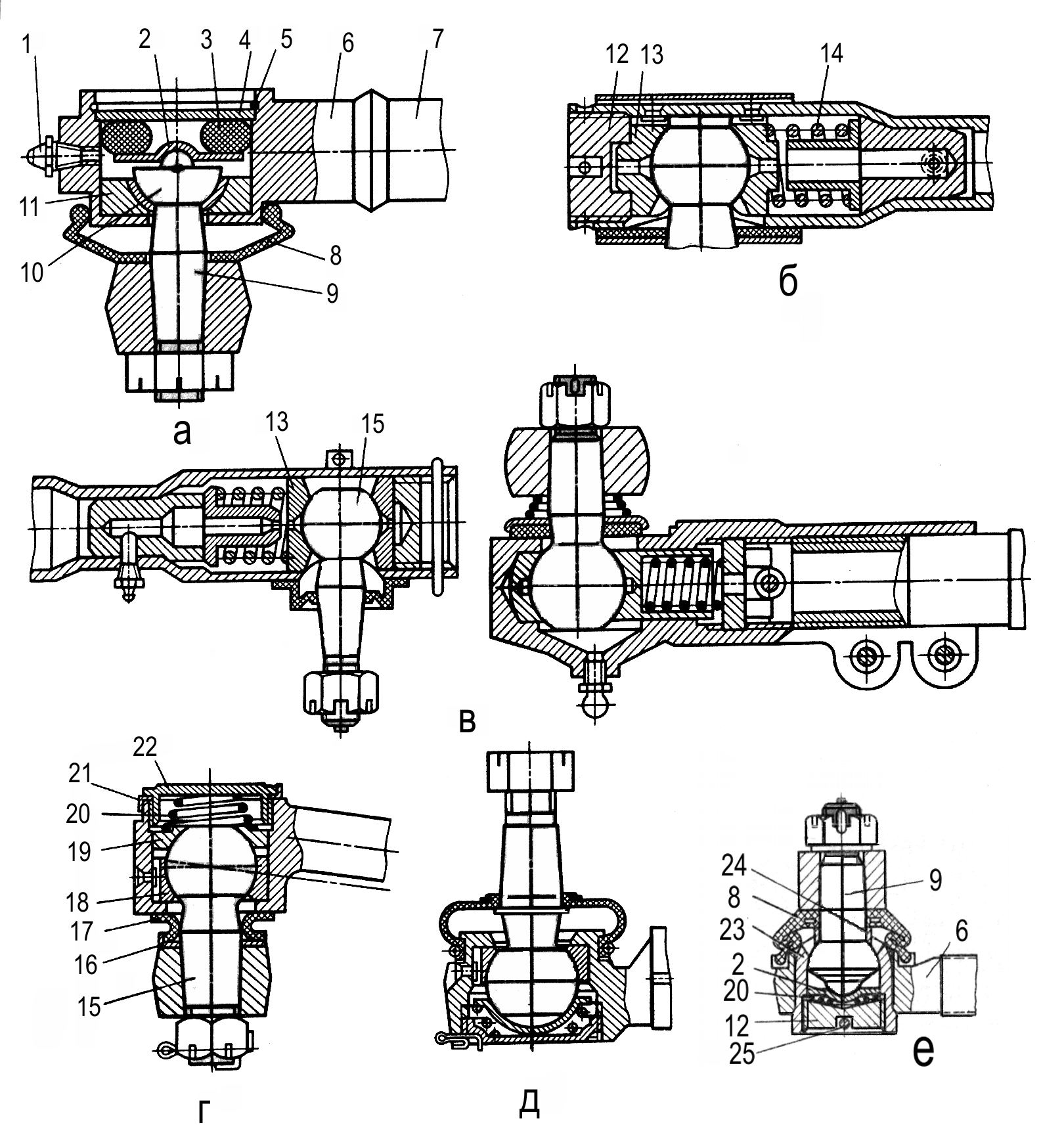

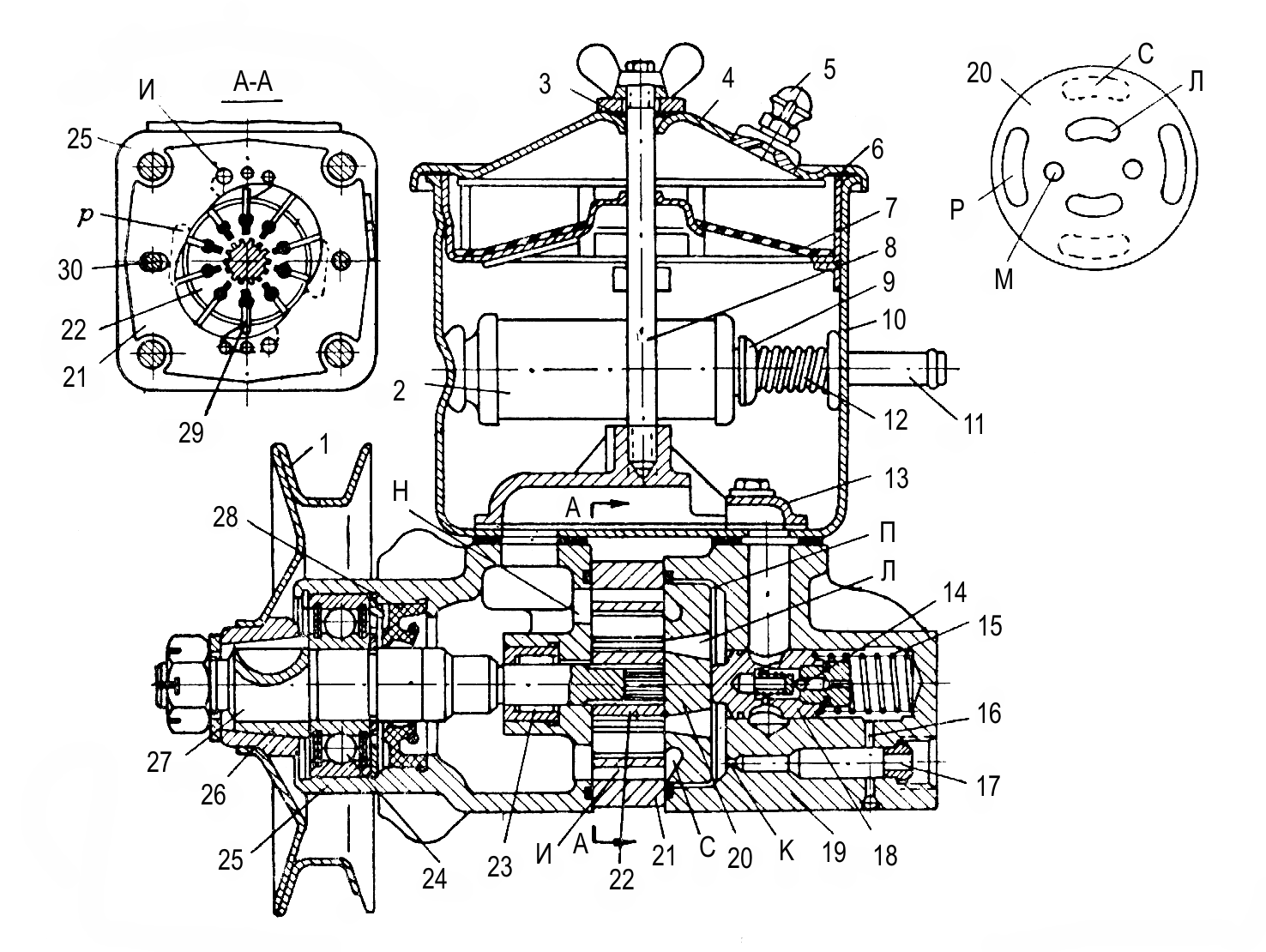

1 – нижня кришка; 2,14,27,31 і 35 – ущільнюючі гумові кільця; 3 – заглушка; 4 – картер; 5 – поршень-рейка; 6 – розрізне кільце; 7 – гвинт рульового механізму; 8 – кулькова гайка; 9 – жолоб; 10 – кулька; 11 – ущільнююче кільце поршня; 12 – проміжна кришка; 13 – упорний кульковий підшипник; 15 – кульковий клапан; 16 – золотник; 17 – корпус клапана керування; 18 – пружна шайба; 19 – регулювальна гайка; 20 – верхня кришка; 21 – голчастий підшипник; 22 і 41 – упорні кільця сальника; 23 і 42 – замкові кільця; 24 і 40 – сальники; 25 – реактивна пружина; 26 – реактивний плунжер; 28 – установочний гвинт; 29 –сектор; 30 – бічна кришка; 32 – упорна шайба; 33 – регулювальна шайба; 34 – стопорне кільце; 36 – регулювальний і гвинт; 37 – вал сошки; 38 – зливна пробка з магнітом; 39 – втулка вала сошки; 43 – сошка.

Для зменшення тертя (заміна тертя ковзання на тертя кочення) між гвинтом і гайкою в їх різьбі

циркулюють кульки 10. Всього їх в різьбу і з’єднувальну трубку утворену двома жолобами 9, закладають 31 кульку. Кульки, викочуються із одного кінця кулькової гайки 8, по з’єднувальній трубці закочуються в її інший кінець. Гайка 8 зафіксована у поршні-рейці установчим гвинтом 28.

На нижній стороні поршня-рейки 5 зуби знаходяться у зачепленні з зубами сектора 29, який виготовлено разом з валом сошки 37. Верхній кінець гвинта 7 опирається на голчастий підшипник 21 і втулку проміжної кришки 12 картера рульового механізму 4. На поршні-рейці 5 є чавунні пружні розрізні ущільнюючі кільця, які забезпечують щільну посадку поршня в картері-циліндрі 4 рульового механізму. Картер рульового механізму одночасно є циліндром, в якому рухається поршень-рейка. Картер закритий нижньою 1 і проміжною 12 кришками.

Обертовий рух ведучого валу рульового механізму в парі гвинт-гайка перетворюється в поступальний рух гайки, а остання передає його поршню-рейки. Зуби рейки здійснюють поворот сектора, а разом з ним повертається вал сошки. Передаточне число рульового механізму 20. Товщина зубів рейки і сектора змінні по довжині, це дозволяє регулювати зазор в зачепленні шляхом осьового переміщення вала сошки. Для цього потрібно відпустити контргайку і вгвинчувати гвинт 36, після чого зафіксувати положення регулювального гвинта контргайкою.

Вал сошки обертається в двох бронзових втулках, запресованих в картер рульового механізму і росточку бокової кришки 30. В картері рульового механізму є зливна пробка 38 з магнітом для уловлення стальних і чавунних частин, які попали в масло.

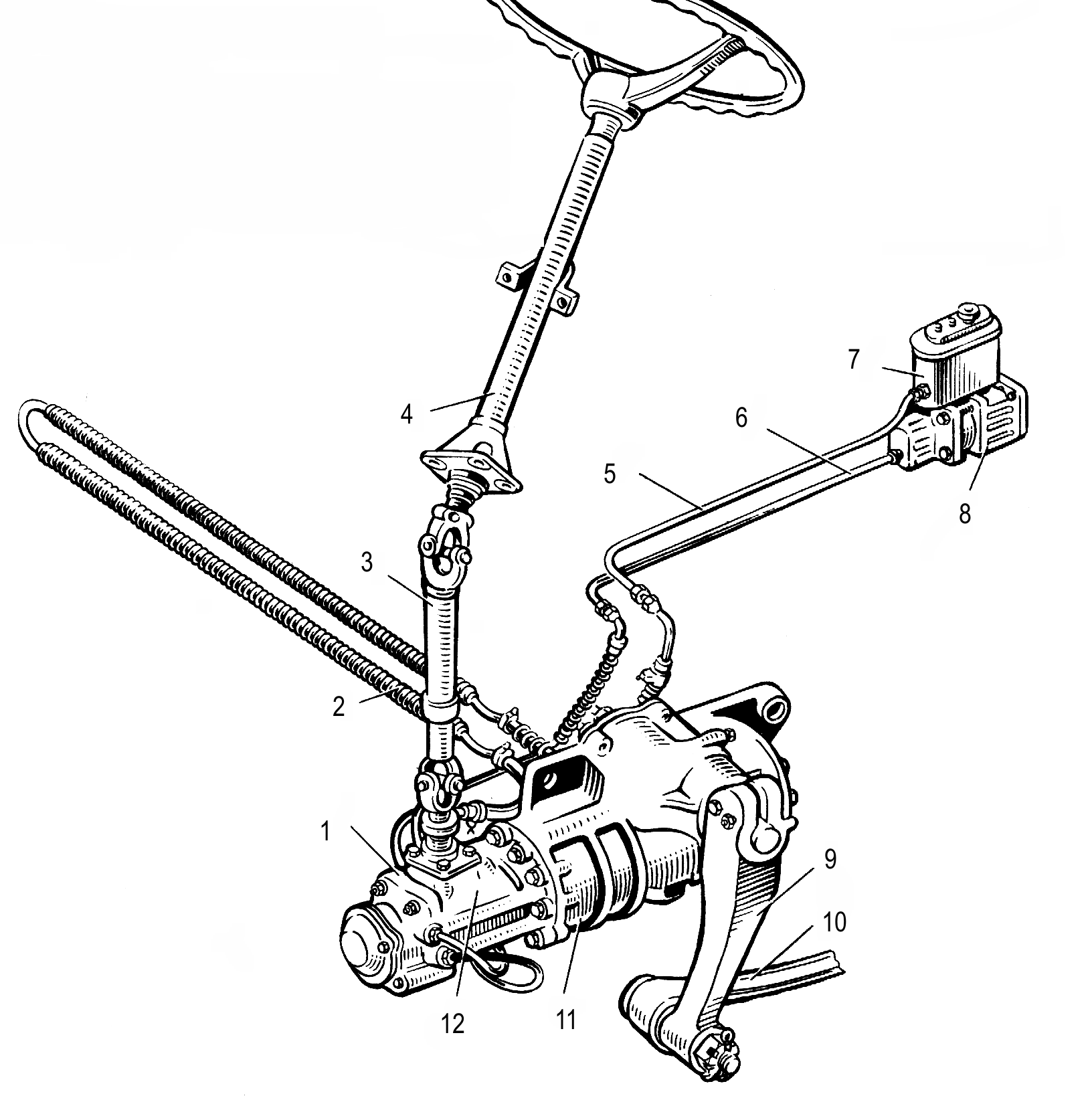

Рис. 19. 9. Рульове керування автомобіля КамАЗ - 5320.

1 – корпус клапана керування гідро підсилювача; 2 – радіатор; 3 – карданний вал; 4 – рульова колонка; 5 і 6 – трубопровід низького і високого тиску; 7 – бачок гідро підсилювача; 8 – насос гідро підсилювача; 9 – сошки; 10 – повздовжня тяга; 11 – рульовий механізм з гідро підсилювачем; 12 – корпус кутового редуктора.

Рульове керування автомобіля КамАЗ складається із рульового механізму з вбудованим гідро підсилювачем і рульового привода. З метою охолодження масла в системі гідро підсилювача встановлено масляний радіатор 2. Для створення тиску масла є насос 8 з бачком 7 та трубопроводи 5 і 6 низького і високого тиску. Привод рульового механізму складається із рульового колеса колонки рульового керування 4 і карданного валу 3. Колонка рульового керування кріпиться в нижній частині до фланця установленого на підлозі кабіни, а у верхній частині - кронштейном до внутрішньої панелі кабіни. Рульовий вал обертається в двох кулькових підшипниках. Осьовий зазор регулюється гайкою, яка нагвинчується на нижній кінець вала. Підшипники змащуються тільки при розбиранні рульової колонки. Карданний вал має два шарніра, кожний складається із вилок і хрестовини з голчастими підшипниками в одному випадку вилка має шліцьовий стержень а в іншому вилка із шліцьовою втулкою. Підшипники закріплені упорними кільцями, а від попадання бруду захищені ущільнюючими кільцями. В кожний підшипник при складанні закладено 1,0 -1,2 г мастила 158. МРТУ № 139-64, при розбиранні шарнірів мастило треба замінити. Карданний вал має ковзаючи шліцьові з’єднання, яке забезпечують зміну відстані між шарнірами при переміщенні кабіни. При збиранні карданного валу необхідно слідкувати за тим, щоб отвори у вилках для кріпильних клинів знаходилися у паралельних площинах при цьому вісі отворів вилок під підшипники повинні лежати в одній площині. Установку карданного валу потрібно робити таким чином, щоб вилка із шліцьовою втулкою була зверху.

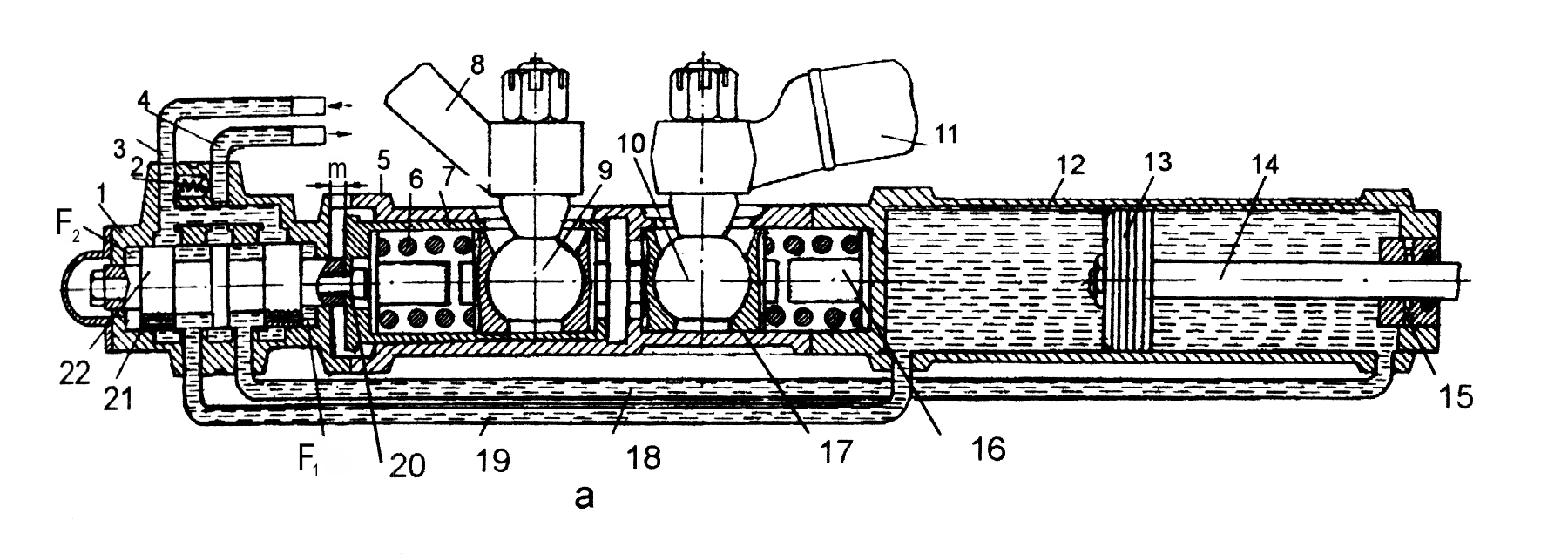

Комбінований рульовий механізм автомобіля КамАЗ (Рис. 19.10.) побудові аналогічний до рульового механізму автомобіля ЗІЛ, але має такі відмінності. Він має кутовий редуктор 23, що пов'язано із безкапотною кабіною, який прикріплено до картера рульового механізму 12, а до нього прикріплено корпус клапана керування 2. Із за наявності кутового редуктора вал сошки із зубчастим сектором 32 установлено зверху, а поршень-рейку 13 перевернуто зубами вгору.

Кутовий редуктор передає обертання від карданного валу на гвинт 15 рульового механізму. Редуктор складається із ведучої 3 і веденої 4 конічних шестерень. Ведуча шестерня виготовлена як одне ціле з валом і установлена на корпусі 23 у голчастому і кульковому підшипниках. Кульковий підшипник закріплено на валу гайкою, потоншений край якої впирається у паз і самостійно не відгвинчується. Ведена шестерня обертається на двох кулькових підшипниках, закріплених на хвостовику шестерні гайкою 20 і стопорним кільцем 22. Зачеплення шестерень регулюється прокладками установленими між корпусом ведучої шестерні і корпусом редуктора 23.

Рис. 19.10. Рульовий механізм автомобіля КамАЗ - 5320.

1– реактивний плунжер; 2 – корпус клапана; 3 і 4 – ведуче і ведене конічні колеса; 5, 22 і 29 – стопорні кільця; 6 – втулка; 7 і 31 – упорні кільця; 8 – ущільнююче кільце; 9 і 15 – гвинти; 10 – перепускний клапан; 11 і 28 – кришки; 12 – картер; 13 – поршень-рейка; 14 – пробка; 16 і 20 – гайки; 17 – жолоб; 18 – кулька; 19 – сектор; 21 – стопорна шайба; 23 – корпус; 24 – упорний підшипник; 25 – плунжер; 26 – золотник; 27 – регулювальний гвинт; 30 – регулювальна шайба; 32 – зубчастий сектор вала сошки.

Вал сошки виготовлений разом із сектором, обертається на двох підшипниках ковзання, один із яких є бронзова втулка, яка запресована в картер, другим - розточений отвір в боковій кришці, виготовленої із алюмінієвого сплаву. На кінці валу сошки нарізано знизу шліцьовий сектор і зверху дві лиски для правильного кріплення сошки. Ущільнення вала сошки з боку бронзової втулки здійснюється комплексним ущільнювачем, який складається із сальника вала сошки, упорного кільця, манжети зовнішнього сальника, упорної шайби і упорного кільця.

При обертанні рульового колеса за годинниковою стрілкою, рух передається через вал рульового колеса і карданну передачу на ведуче конічне колесо 3 кутового редуктора. Далі на ведене конічне колесо 4 і через шліцьове з’єднання на гвинт 15 рульового механізму, які обертаються проти годинникової стрілки. При цьому гвинт викручується із кулькової гайки 16 і рушить поршень-рейку 13 направо, яка своїми зубами переміщує сектор 19 проти годинникової стрілки, повертаючи сошку направо, що і забезпечує поворот автомобіля направо.

Рульові приводи.

Конструкції рульового приводу різняться будовою рульової трапеції та її розташуванням. Основою приводу є трапеція, яка може бути передньою при розташуванні поперечної тяги спереду балки переднього моста, або задньою при розташування поперечної тяги ззаду балки переднього моста. На тип трапеції істотно впливає конструкція підвіски передніх коліс. При залежній підвісці трапеція буде суцільною, а поперечна тяга нероз’ємною, при незалежній підвісці трапеція буде роз'ємною, поперечна тяга теж.

Привод, із залежною підвіскою (Рис. 19.11.а.), включає: сошку 1, повздовжню тягу 2, поворотний важіль 3, лівий і правий поворотні кулаки 4, і деталі рульової трапеції в яку входять: балка переднього моста, поперечна тяга 6, та бічні лівий і правий поворотні важелі 5. Поперечна тяга в цьому випадку суцільна, а сошка хитається в площині паралельній повздовжній осі автомобіля.

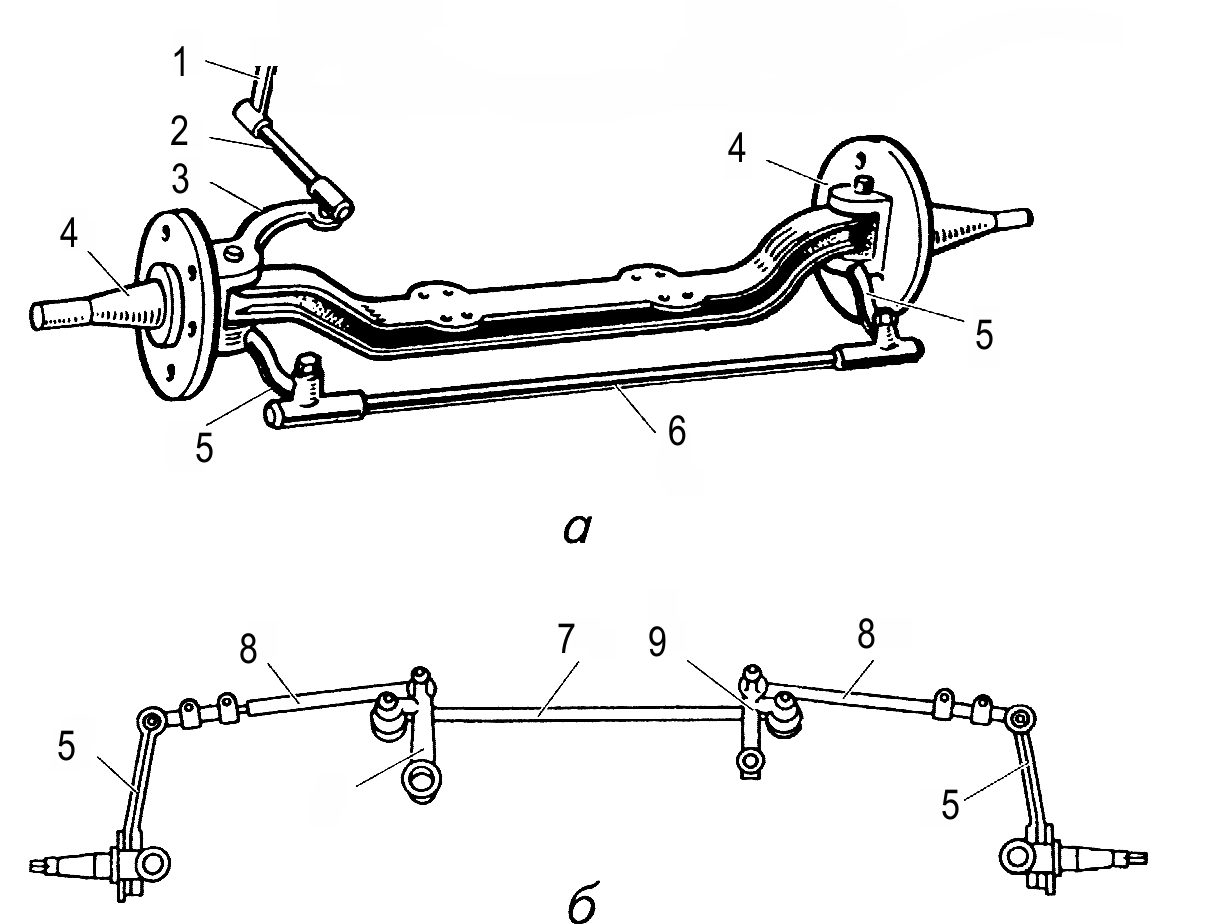

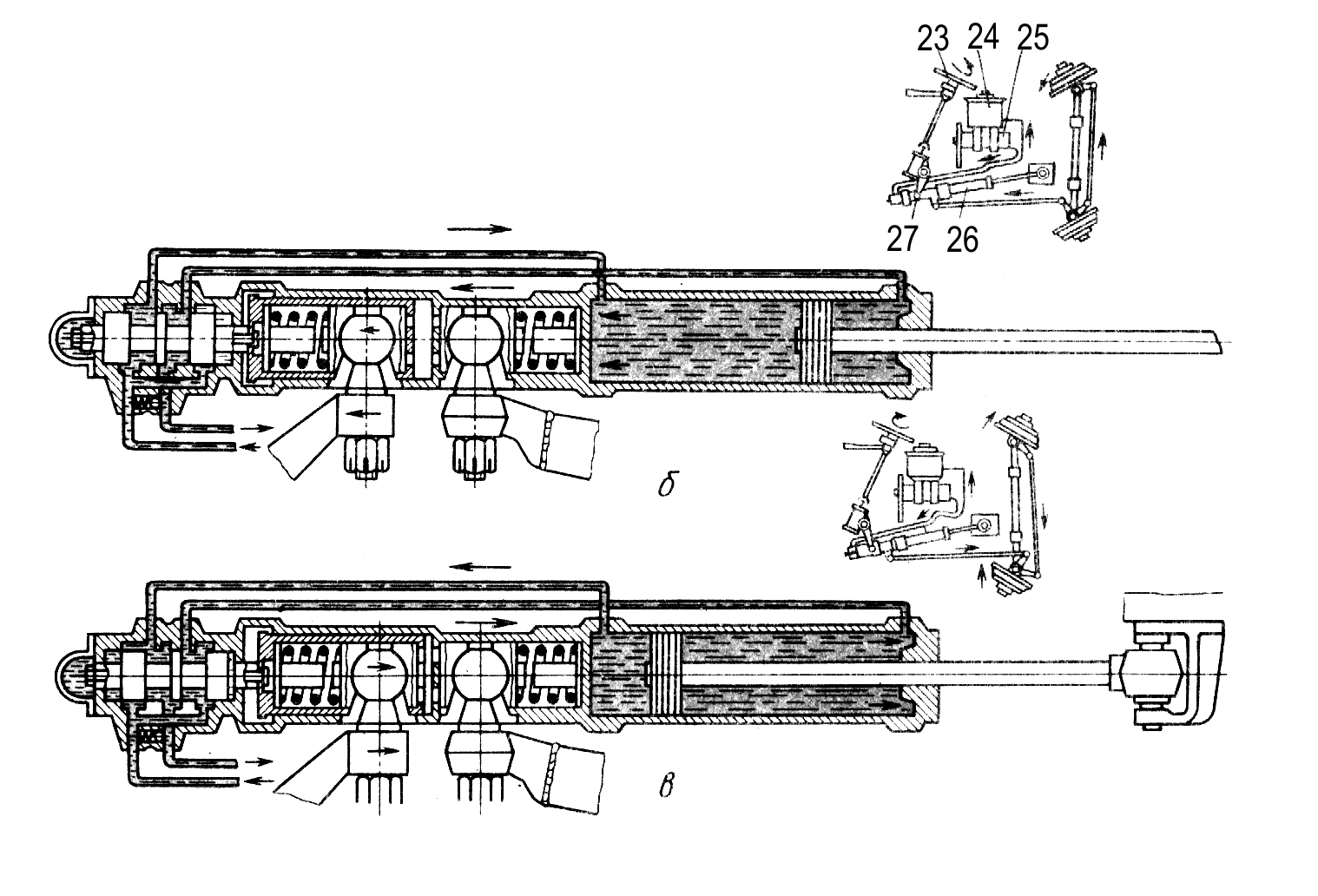

Рис. 19.11. Схеми рульових приводів,

а – при залежній підвісці; б і в – при незалежній підвісці.

1 – сошка; 2 – повздовжня тяга; 3 – верхній лівий важіль поворотного кулака; 4 – поворотні кулаки; 5 – лівий і правий поворотні важелі; 6 – повздовжня тяга; 7 – основна поперечна тяга; 8 – ліва і права бічні тяги; 9 – маятниковий важіль; 10 – кронштейн бічних тяг; 11 – ліва стяжка; 12 – права стяжка; 13 – ліва контргайка; 14 – права контргайка.

При незалежній підвісці передніх коліс (Рис. 19.11.б.) конструкція приводу складніша, але в цьому випадку відсутня повздовжня тяга, тому що сошка хитається в площині, паралельній повздовжній осі автомобіля. У цьому разі поперечну тягу роблять розчленованою, з трьох частин: основної поперечної тяги 7 і двох бічних тяг 8 - лівої і правої. Для опори основної тяги 7 служать сошка 1 і маятниковий важіль 9, який за формою і розмірами відповідає сошці. Сполучення бічних тяг 8 з основною поперечною тягою 7 та поворотними важелями 5, поворотних кулаків виконане за допомогою шарнірів, які допускають незалежні переміщення передніх коліс у вертикальній площині. Розглянуту схему використовують переважно на легкових автомобілях родини Волга, Москвич та інші.

Інша схема приводу при незалежній підвісці (Рис. 19. 11. в.) виконана при рульовому механізму типу рейка-шестерня. Такий привод набагато простіший в цьому разі бічні тяги 8 шарнірно приєднані до хвостовика рейки безпосередньо, або через кронштейн бічних тяг 10. Зовнішні кінці бічних тяг 8 кріпляться шарнірно до поворотних важелів 5 приварених до телескопічних стійок передньої підвіски. Ліва і права бічні тяги 8 розбірні і складаються із зовнішніх і внутрішніх половин з’єднаних стяжками відповідно 11 і 12. Обертанням стяжок регулюється сходження коліс, довжину тяг фіксують контргайками 13 і 14. Такий привод використовують на легкових автомобілях Таврія, Ауді-100, ВАЗ -2109 та інших.

При русі автомобіля на деталі привода діють великі навантаження. У зв’язку з цим в шарніри рульового приводу вводять пружини для пом’якшення поштовхів і автоматичного регулювання зазорів, які виникають при зносі деталей.

Поперечна тяга при залежній підвісці буде мати вигляд трубки, по кінцях якої буде нарізана ліва і права різьба для нагвинчування наконечників кріплення кулькових шарнірів. Завдяки цьому можливо регулювати довжину поперечної тяги, а отже і сходження коліс.

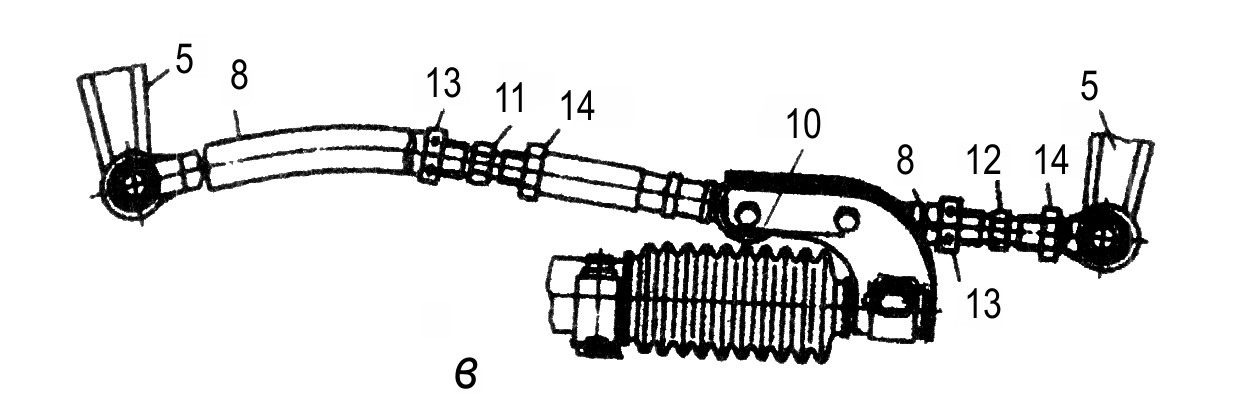

На автомобілі ГАЗ-53-12 використовують уніфіковані шарніри в наконечниках повздовжньої і поперечної тяг. В повздовжній тязі наконечники 6 приварені до труби 7 (Рис. 19.12.а.) в середину наконечника встановлено змінний вкладиш 11, сухар 10 і напівсферичний палець 9, на який через опорну п’яту 2 діє пружній елемент у вигляді гумового ущільнюючого кільця 3, опорою для якого слугує кришка 4, яку закріплює стопорне кільце 5. З іншого боку наконечника закріплено з невеликим натягом гумовий ковпак 8, який закріплено на наконечнику.

Один із сухарів 13 (Рис. 19.12. б) шарнірного з’єднання кулькового пальця з повздовжньою тягою автомобіля ЗІЛ-4314.10 являє собою жорстку опору, а інший впирається на пружину 14. Зовнішній сухар притискається до кулькового пальця різьбовою пробкою 12. Пружини в наконечниках повздовжньої тяги встановлені так, щоб пом’якшувати поштовхи, що передаються в обидва боки.

Шарнірне з’єднання повздовжньої і поперечної тяг автомобіля МАЗ - 5335 показано на рис.19.12. в. Будова шарнірного з’єднання повздовжньої і поперечної тяг автомобіля КамАЗ 5320 подібні, в наконечник встановлюється нижній вкладиш 18 і кульковий палець 15, потім верхній вкладиш 19, який притискається пружиною 20 затиснутий кришкою 22. Кришка 22 у повздовжній тязі загвинчується у наконечник і фіксується шайбою, а на поперечний тязі кришка кріпиться трьома болтами.

Рис. 19.12. Шарнірне з’єднання деталей рульового приводу автомобілів.

а – ГАЗ-53-12; б – ЗІЛ-431410; в – МАЗ-5335; г – КамАЗ-5320; д – ЗІЛ-433100; є – ГАЗ-3102.

1 – маслянка; 2 – п’ята; 3 – ущільнююче кільце; 4 – кришка; 5 – стопорне кільце: 6 – наконечник; 7 – труба; 8 – гумовий ковпак; 9 – напівсферичний палець; 10 і 13 – сухарі; 11 – змінний вкладиш; 12 – різьбова пробка; 14 – пружина; 15 – сферичний палець; 16 – обойма накладки; 17 – захисна накладка; 18 – верхній вкладиш; 19 – нижній вкладиш; 20 – притискна пружина; 21 – шайба кришки; 22 – кришка; 23 – корпус шарніра; 24 – розпірна втулка наконечника; 25 – шплінт.

Шарнірне з’єднання автомобіля ГАЗ -3102 складається із наконечника 6, в який встановлюють корпус шарніра 23 із напівсферичним пальцем 9, потім опорна п’ята 2 затискається пружиною 20, натяг якої створює різьбова пробка 12, що вкручується у корпус шарніра 23 і стопориться шплінтом 25. Захист шарніра від попадання всередину пилу і вологи забезпечується гумовим ущільнювачем 8. Конструкція шарнірів допускає хитання на кут 20° уздовж наконечника в обидва боки й поворот навколо своєї осі. Зазори в шарнірі внаслідок спрацювання автоматично компенсуються підтисканням пружин 20. Для підвищення довговічності робочих поверхонь шарнірів їх піддано термічній обробці. Шарніри саморегулюючі, розбірні, мастильний матеріал закладають при складанні і регулярного поповнення не потребують. Вільний хід рульового колеса не повинний перевищувати 25°.

Підсилювачі рульового керування.

Коли на керовані колеса припадають великі навантаження (вантажні автомобілі великої вантажопідйомності та автобуси великої пасажиромісткості), то керувати таким автомобілем стає важко, в таких випадках робота водія може бути полегшена за рахунок установки підсилювача рульового керування. Вони підвищують безпеку руху, так як дозволяють зберігати прямолінійний рух автомобіля при розриві шини на одному із передніх коліс, зменшити зусилля, яке прикладає водій при повороті керованих коліс, пом'якшити поштовхи, яки передаються на рульове колесо при русі по нерівній дорозі.

Найбільше розповсюдження набули гідропідсилювачі. Підсилювач складається із таких вузлів: джерела енергії (гідронасоса), силового циліндра, розподільного пристрою, ємкості для рідини та трубопроводів.

Зустрічаються така компановка вузлів:

1. Силовий циліндр діє на рульовий механізм:

а) силовий циліндр, рульовий механізм і розподільник виконані разом і розташовані співвісьно (ЗІЛ -431410)

б) силовий циліндр і рульовий механізм виконані в одному картері, а розподільник зверху на картері паралельно осі рульового механізму (ЗІЛ -111).

2. Силовий циліндр діє на один із ланцюгів приводу:

а) силовий циліндр установлено на лонжероні рами окремо від рульового механіка, він діє на повздовжню тягу (МАЗ-5335);

б) силовий циліндр установлено на передній осі і він діє на поперечну тягу; розподільник розташовано на передньому кінці повздовжньої тяги (ГАЗ - 66);

в) силовий циліндр установлено на рамі і він діє на важіль правого поворотного кулака; розподільник кріпиться до картера рульового механізму (Урал -375).

Принцип дії підсилювача ґрунтується на використанні тиску рідини на поршень, який створює додаткову силу, що пересуває поршень і полегшує повертання керованих коліс.

Гідропідсилювач ЗІЛ-431410 складається з лопатевого насоса 2, силового циліндра 12, розподільного золотникового пристрою 10, масляного бачка 1 і шлангів 5,13.

Рис. 19. 13. Схема роботи гідропідсилювача.

а – нейтральне положення; б і в – поворот коліс праворуч і ліворуч;

1 – бачок гідронасоса; 2 – насос; 3,4 – відповідно перепускний і запобіжний клапани; 5 – нагнітальний трубопровід; 6 – гвинт рульового механізму; 7 – золотник; 8 – реактивний плунжер; 9 – кульковий клапан; 10 – корпус клапана керування; 11 – вал сошки; 12 – картер рульового механізму; 13 – зливний трубопровід.

Вбудований гідропідсилювач автомобіля ЗІЛ - 431410 (рис.19.8.) має корпус 17 клапана керування на проміжній кришці 12 картера рульового механізму. Золотник 16 клапана керування розташовано між упорними кульковими підшипниками 13 гвинта, більші кільця яких повернуті до золотника. Упорні кулькові підшипники затиснуті гайкою 19 з підкладеною під неї конічною пружною шайбою 18, повернутою вигнутим боком до підшипників. Довжина золотника 16 більше за отвір для нього в корпусі клапана 17, внаслідок цього золотник і гвинт можуть переміщуватися в осьовому напрямку приблизно на 1 мм в кожний бік від середнього положення. Шість реактивних пружин 25, реактивними плунжерами 26 з кожного боку пружини намагаються утримати золотник у нейтральному положенні.

Коли виникаюча сила Рис. 19.13. при обертанні гвинта 6 більше сили попередньо стиснутих реактивних пружин, то гвинт 6 і золотник 7 зміщуються вправо або вліво в залежності від напрямку повороту гвинта, з’єднуючи одну з порожнин картера з магістраллю 5 високого тиску, а іншу із зливним каналом 13 Масло під тиском діє на один з торців поршня-рейки і створює додаткове зусилля для повороту керованих коліс.

Положення деталей гідропідсилювача на Рис. 19.13. а відповідає прямолінійному руху автомобіля, коли масло вільно перекачується насосом 2 в бачок 1, тому що нагнітальний 5 і зливний трубопроводи 13 з’єднали між собою (нейтральне положення золотника), надлишкового тиску в порожнинах А і Б гідропідсилювач немає.

При повороті праворуч гвинт 6 викручується з гайки, і золотник 7 також переміщується вправо. Зусилля пружин, що діють на реактивні плунжери 8, починає передаватися на рульове колесо, створюючи відчуття повороту. Золотник переміщуючись управо, своїм середнім пояском перекриває надходження масла в порожнину Б і відкриває канал у порожнину А (справа від поршня). В результаті чого тиск масла на поршень-рейку зростає, додається до сили, яку прикладає водій до рульового колеса і поршень рушить вліво, повертаючи сектор вала сошки 11 проти годинникової стрілки, а сошка при цьому рушить вправо і автомобіль повертає вправо.

При завершенні повороту (водій перестає повертати рульове колесо), припиняється поворот керованих коліс, тому що зусилля на гвинті 6 відсутнє і золотник 7 встановлюється у середнє положення під дією реактивних пружин і плунжерів 8, цим досягається дія слідкування за підсилювачем.

У разі повертання наліво підсилювач діє аналогічно, з тією лише різницею, що початкове переміщення золотника відбувається вліво (Рис. 19.13. в), а масло під тиском подається у порожнину Б (зліва від поршня) при цьому масло з порожнини А іде на злив у бачок, поршень рушить вправо, а сошка повертає вліво.

Коли насос не діє, то рульовий механізм працює без підсилювача, так як кульковий клапан 9 з'єднує трубопровід високого тиску 5 і зливний трубопровід 13, при цьому водій прикладає до рульового колеса значне зусилля.

Насос гідропідсилювача призначений для створення тиску у гідроциліндрі. На автомобілях ЗІЛ-431410, ГАЗ-66, МАЗ-5335, Урал-375 установлюють уніфікований багатолопатевий насос двосторонньої дії (він має дві порожнини всмоктування і дві порожнини нагнітання).

Рис. 19.14. Насос гідропідсилювача з бачком.

1 – шків; 2,7 – фільтри; 3,6 – ущільнювачі; 4 – кришка; 5 – сапун; 8 – шпилька; 9 – перепускний клапан фільтра; 10 – бачок; 11– зливна трубка; 12,15– пружини клапанів; 13 – колектор; 14 – запобіжний клапан; 16 – демпферний канал; 17– ущільнювач шланга високого тиску; 18 – перепускний клапан; 19 – кришка насоса; 20 – розподільний диск; 21– статор; 22 – ротор; 23,24 – підшипники; 25 – корпус; 26 – втулка; 27 – вал; 28 – сальник; 29 – лопаті; 30 – штифт.

Насос складається із корпуса 25 до якого шпильками і болтами приєднано статор 21, розподільний диск 20, блок клапанів та кришку 19. Правильне розташування корпуса, статора і розподільного диску забезпечують два напрямних штифта 30, запресованих в корпус насоса. В корпусі насоса на кульковому 24 і голчастому 23 підшипниках обертається вал 27, який ущільнюється в корпусі сальником 28. Ротор 22 закріплено на внутрішньому, шліцьовому кінці валу, а на зовнішньому кінці встановлено шків 1, який завдяки клинопасової передачі з’єднано з шківам колінчастого валу. Шків закріплено на валу завдяки шпонки, конусної розрізної втулки 26 і гайки. В роторі прорізано десять прямокутних пазів, в яких переміщуються лопаті 29. Ротор розташовано в овальному отворі статора. Між ротором і статором утворюються чотири клиновидні порожнини В, Г, Д і Е. Лопаті притискаються до стінок статора завдяки відцентрової сили і тиску масла на внутрішні торці.

Насос працює таким чином: при обертанні ротора 22 об’єми Г і Е збільшуються і за рахунок створеного в них розрідження масло засмоктується із бачка в насос. Одночасно зменшуються об’єми В і Д, і масло під тиском виштовхується в шланг 13, через два отвори Р в розподільному диску 20.

Вище було відмічено, що лопаті притискаються до статора також тиском масла; масло поступає під лопаті (у перерізі А-А ці порожнини чорні) із порожнин П, яка знаходиться між розподільним диском 20 і кришкою насоса 19, через чотири отвори: два продовгуватих Л і два круглих М. Продовгуваті отвори Л розташовані проти зон всмоктування, а круглі М - проти зон нагнітання. В зоні нагнітання лопаті всуваються в пази ротора і виштовхують масло, яке їх підштовхувало, назад в порожнину тиску П, через отвори М. Так як площа перерізу отворів М невеличка, то вони створюють більший опір перетіканню масла, що забезпечує притискання нагнітаючих лопотів до поверхні статора з більшою силою, чим всмоктуючих лопотів.

Блок клапанів складається із поршневого перепускного клапана 18, пружини 15, кулькового запобіжного клапана 14 з пружиною і напрямним стержнем, розташованим всередині перепускного клапана. Перепускний Клапан обмежує подачу масла в гідросистему при підвищених обертах колінчастого валу, коли продуктивність насосу досягає 12...15 л/хв., клапан 18 відтискається від розподільного диску і масло по вертикальному каналу і колектору 13 направляється в зону всмоктування.

Запобіжний клапан обмежує тиск масла в магістралі, коли тиск перевищує 650...700 кПа кульковий клапан відкривається і масло частково перепускається в порожнину всмоктування, це відбувається коли не спрацьовує з якихось причин перепускний клапан.

Масляний бачок 10 закріплений на корпусі насоса болтами. Бачок закритий кришкою 4, яка притискається до корпусу гайкою-барашком, нагвинчену на шпильку 8. Ущільнення кришки здійснюється прокладками 3 і 6. В сітці 7 масло фільтрується при його заливці у бачок. Сапун 5 підтримує в бачку атмосферний тиск. У фільтрі 2 очищається масло, що повернулося у бачок по трубці 11 із циліндра гідропідсилювача. На фільтрі встановлено тарілчастий клапан 9, який притискається до гнізда пружиною 12 Перепускний клапан 12 відкриває прохід маслу із трубки 11 в бачок, минаючи фільтр коли він буде забруднений.

В роботі гідро підсилювачів ЗІЛ-431410 і КамАЗ-5320 багато загального, але конструкція гідропідсилювача КамАЗ-5320 (Рис. 19.10.)має деякі особливості. Клапан 2 керування гідро підсилювачем розташовано спереду кутового редуктора. В центральному отворі корпуса розташовано золотник 28, навколо нього розташовано в трьох наскрізних отворах по два плунжера 29 з реактивною пружиною між ними, а в трьох глухих отворах по одному плунжеру 23 з пружиною 24. Наявність трьох плунжерів в глухих отворах пояснюється наступним. Масло, що міститься в корпусі кутового редуктора, діє на торці реактивних плунжерів, які знаходяться в наскрізних отворах, а також на кромку перерізу гвинта по місту його ущільнення, а в порожнині зліва під передньою кришкою 1 масло діє тільки на торці трьох плунжерів. Для забезпечення однакового реактивного зусилля на рульовому колесі від тиску масла при повороті, як наліво так і направо з боку кутового редуктора розташовано три додаткових плунжера, загальна площа яких дорівнює площі кромки перерізу гвинта.

В одному із плунжерів розташовано зворотній клапан 26, який при непрацюючому насосі з'єднує між собою магістралі високого і низького тиску забезпечуючи роботу рульового керування без підсилювача.

Запобіжний клапан 25 з’єднує між собою магістралі високого і низького тиску, при тиску масла більше 8 МПа, запобігає насос від перегріву, а деталі від перевантажень. Розташування клапана окремо полегшує його регулювання та ремонт.

Рульовий механізм з відокремленим гідро підсилювачем застосовують на автомобілі МАЗ-5335 (Рис.19.5.) Особливістю рульового керування є то, що до привода внесено гідро підсилювач 1, який виконано у вигляді гідро циліндра 15, що діє одночасно на сошку 2 й повздовжню тягу 14. Для цього гідро підсилювач 1 головкою штока 11 шарнірно закріплено на кронштейні рами, а циліндр 15 через шарніри з’єднано із сошкою 2 й повздовжньою тягою 14.

Відокремлений гідро підсилювач (Рис.19.15.а) складається з трьох основних частин: розподільника 1, корпуса кулькових шарнірів5 і гідроциліндра 12.

Розподільник складається із корпусу 1 і золотника 22. В середині корпуса розподільника є три кільцеві канавки: дві бічні з’єднані між собою і з магістраллю нагнітання 5, середня сполучає магістраль зливу 4 з бачком 24 насоса. На поверхні золотника є три кільцеві виступи, між ними розташовані дві кільцеві канавки, які каналами 21 сполучені; одна з лівою F2 друга з правою F1 реактивними камерами, що утворюють замкнуті об'єми. Площі крайніх поясків золотника з боку реактивних камер, більша чим площа з протилежного боку, тому на золотник з торців завжди діють сили що направлені до центру. Ці сили установлюють золотник у середнє положення. Золотник 22 жорстко з’єднаний зі стаканом 7 пальця сошки 9.

Корпус кулькових шарнірів 5фланцем за допомогою болтів кріпиться до корпуса розподільника 1. В ньому розташовані кулькові пальці сошки 9 і повздовжньої тяги 10, кулькові пальці затиснуті пружинами 6 між сферичними сухарями 17, пробкою і регулювальною гайкою. Затискання сухарів обмежене штовхачами 16. Сухарі від провертання утримуються штифтами, а кулькові пальці можуть провертатися в деяких межах. В середині корпуса 5 в осьовому напрямку може рухатися стакан з закріпленим в ньому пальцем сошки. Завдяки тому, що є зазор m між корпусом 5 і стаканом 7. Із стаканом разом рухається і золотник, який жорстко з’єднаний з ним болтом 20.

Рис. 19.15. а – гідропідсилювач; схема повороту: б – наліво; в – направо.

1 – корпус розподільника; 2 – зворотній клапан; 3 – нагнітальний трубопровід; 4 – зливний трубопровід; 5 – корпус кулькових шарнірів; 6 – пружина сухарів; 7 – стакан; 8, 27 – сошка; 9 – палець сошки; 10 – палець повздовжньої тяги; 11 – повздовжня тяга; 12 – гідроциліндр; 13 – поршень; 14 – шток; 15 – комбінований ущільнювач; 16 – штовхач; 17 – сухар; 18 і 19 – трубопроводи; 20 – болт; 21 – реактивний канал; 22 – золотник; 23 – рульове колесо; 24 – бачок; 25 – насос; 26 – гідропідсилювач; F1 і F2 – відповідно права і ліва реактивні камери.

Гідроциліндр 12 кріпиться до корпусу шарнірів за допомогою різьбового з’єднання з контргайкою. Всередині гідроциліндра 12 розташовано поршень 13 і шток 14. На зовнішній кінець штока нагвинчено головку, яка шарнірно з’єднує гідроциліндр з рамою. Внутрішню порожнину циліндра зліва закрито пробкою, а справа кришкою в середині якої розташовано комбінований ущільнювач 15. Порожнини циліндра зліва і права від поршня з’єднані з корпусом розподільника трубопроводами 18 і 19. Для захисту штока, що виступає, від забруднень застосовано гумовий гофрований чохол. Під час роботи шток із поршнем, що розташовані в циліндрі, залишаються нерухомими, а циліндр переміщується відносно них, коли масло під тиском подається в простір справа або зліва від поршня. Названі порожнини можуть сполучатися між собою через кульковий зворотній клапан 2 у разі непрацюючого двигуна.

У разі прямолінійного руху автомобіля масло під тиском подається у дві крайні кільцеві порожнини, оскільки золотник займає середнє положення, через зазори між золотником і корпусом надходить у середню кільцеву канавку й далі на злив у бачок. Підсилювач при цьому не працює.

При повороті наліво (Рис 19.15.6) палець 9 рульової сошки переміщує стакан 10 з золотником 22 наліво від середнього положення, внаслідок цього крайні і центральна канавки роз’єднуються середнім виступом золотника при цьому масло через трубку 18 поступає у ліву порожнину циліндра, а з правої порожнини зливається у бачок. Під тиском масла циліндр переміщується відносно поршня вліво і через палець 10 переміщує повздовжню тягу вліво і керовані колеса теж. Коли повертання рульового колеса закінчується, золотник зупиняється, але корпус розподільника 5 переміщується доти, доки золотник не займе середнє положення. Повертання коліс в інший бік аналогічно (Рис. 19.15. в)

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 2937; Нарушение авторских прав?; Мы поможем в написании вашей работы!