КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Расчет зубчатых колес редуктора

|

|

|

|

Выбор материалов и термической обработки зубчатых колес

Для изготовления зубчатых колес в основном применяются углеродистые и легированные стали. Механические свойства сталей, применяемых для изготовления зубчатых колес, приведены в табл. 3.10.

При выборе материалов учитывают, что у шестерни число циклов нагружения и напряжения изгиба больше, чем у колеса. Поэтому для обеспечения равнопрочности элементов передачи, а также устранения задиров и заеданий, необходимо, чтобы у прямозубых передач с Н £ 350 НВ твердость шестерни превышала твердость колеса на 25…50 единиц НВ, а у косозубых и шевронных – на 50…100 единиц (в редукторах общего назначения применяют колеса с твердостью зубьев Н £ 350 НВ). Для колес с твердостью Н £ 350 НВ назначают марки сталей, подвергающиеся улучшению, редко – нормализации. Для колес с твердостью Н > 350 НВ назначаются марки сталей, подвергающиеся закалке с нагревом током высокой частоты, цементации, азотированию.

В зависимости от вида редуктора, условий его эксплуатации и требований к габаритным размерам выбирают необходимую твердость колес и соответствующий вариант термической обработки (т.о.) [2]: I т.о. колеса –улучшение, твердость НВ 235¼262; т.о. шестерни – улучшение, твердость НВ 269¼302. Марки сталей одинаковы для колеса и шестерни: 45, 40Х, 40ХН, 35 ХН и др.; II т.о. колеса – улучшение, твердость НВ 269¼302; т.о. шестерни – улучшение и закалка ТВЧ, твердость в зависимости от марки стали (см. табл. 3.10) НRС 45¼50; 48¼53. Марки сталей одинаковы для колеса и шестерни: 45, 40Х, 40ХН, 35 ХН и др.; III т.о. колеса и шестерни одинаковая – улучшение и закалка ТВЧ, твердость поверхности в зависимости от марки стали: НRС 45¼50; 48¼53. Марки сталей одинаковы для колеса и шестерни: 40Х, 40ХН, 35 ХН и др.; IV т.о. колеса – улучшение и закалка ТВЧ, твердость поверхности в зависимости от марки стали (см. табл. 3.10) НRС 45¼50; 48¼53; т.о. шестерни – улучшение, цементация и закалка, твердость поверхности НRС 56¼63. Материал шестерни – сталь марки 20Х, 20ХН2М, 18ХГТ, 12ХН3А и др.; V т.о. колеса и шестерни одинаковые – улучшение, цементация и закалка, твердость поверхности НRС 56¼63. Марки сталей одинаковы для колеса и шестерни: 20Х, 20ХН2М, 18ХГТ, 12ХН3А, 25ХГН и др.

Чем выше твердость рабочей поверхности зубьев, тем выше допускаемые контактные напряжения и тем меньше размеры передачи. Поэтому для редукторов, к размерам которых не предъявляют особых требований, следует применять дешевые марки сталей типа 45 и 40Х с т.о. по вариантам I или II.

Таблица 3.10

| Марка стали | Термическая обработка | Твердость НВ (средняя) | Предел прочности σв, МПа | Предел текучести σт, МПа | Диаметр заготовки, мм |

| Нормализация | До 80 100 – 500 | ||||

| Улучшение | До 90 90 – 120 св. 120 | ||||

| 40ХН, 35ХМ | Улучшение | До 150 150-180 св. 180 | |||

| Марка стали | Твердость НRC | Термообработка | |||

| 40Х, 40ХН, 35ХМ, 20ХГМ, 18ХСТ, 12ХМ3А, 25ХГМ | 45-55 56-67 | Закалка Улучшение, цементация, закалка |

Допускаемые напряжения

Расчет закрытых зубчатых передач ведут по допускаемым контактным напряжениям, а проверочный расчет производят по напряжениям на контактную и изгибную прочность.

Допускаемые контактные напряжения

[σ H ] = σ H lim b × KHL × ZR × Zv / [ Sн ],

где σ H lim b — предел контактной выносливости при базовом числе циклов (табл. 3.11); [ SН ] – коэффициент безопасности; ZR – коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев; Zv – коэффициент, учитывающий окружную скорость передачи; КНL – коэффициент долговечности.

Таблица 3.11

| Химико-термическая или термическая обработка | Марки сталей | Твердость | σ H lim b, МПа | σF lim b, МПа | [ S F] |

| Нормализация, улучшение | 45; 40X; 40XH; 35XM | Н < 350 НВ | 2НВ+70 | 1,8 НВ | 1,75 |

| Закалка ТВЧ по контуру зубьев | 40Х; 40ХН; 35ХМ | Н = 40…50 НRСэ | 17HRCэ+200 | 1,75 | |

| Объемная закалка | Н = 38…50 НRСэ | 18HRCэ+150 | 1,8 | ||

| Цементация и закалка | 20Х; 20ХН2М; 18ХГТ; 12ХН3А; 25ХГМ | H > 56 НRСэ | 23HRC | 1,55 |

Коэффициент безопасности зубчатых колес с однородной структурой материалов SН = 1,1 с поверхностным упрочнением зубьев, SН = 1,2. Коэффициент ZR = 0,9¼1,0 (ZR = 0,95 при Rа = 2,5¼1,25; ZR = 0,9 при

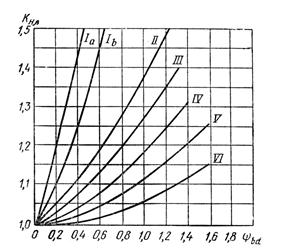

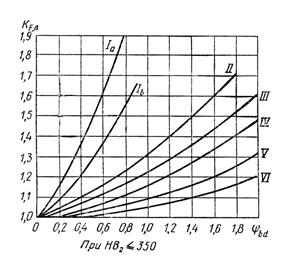

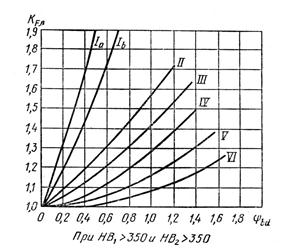

Rа = 10¼5). Коэффициент Zv = 1 ¼1,16; чем меньше скорость передачи и тверже зубья, тем меньше Zv. При v £ 5 м/с Zv = 1. Коэффициент КНL определяют из диаграммы (рис. 3.2) в зависимости от отношения NНE / NН 0, где NНE – эквивалентное число циклов напряжения в зубьях, соответствующее рабочему числу циклов передачи с постоянным режимом нагружения, а NН 0 – базовое число циклов напряжений в зубьях, которое принимают по графику (рис. 12.21 [1]) в зависимости от твердости НВ рабочей поверхности зубьев или вычисляют по формуле

NН 0 = 30 × Н 2,4НВ £ 120×106.

Эквивалентное число циклов напряжений при работе передачи с постоянной нагрузкой

NНE = 60 × с × n × t,

где с – число одинаковых зубчатых колес, сцепляющихся с рассчитываемым зубчатым колесом; n – частота вращения рассчитываемого зубчатого колеса, об/мин; t – продолжительность работы передачи под нагрузкой за расчетный срок службы, ч; при передаче с переменными нагрузками

где Т max – максимальный крутящий момент, передаваемый зубчатым колесом в течение времени t за весь срок службы передачи частоте вращения колеса n; Т 1, Т 2, ¼, Тi – передаваемые зубчатым колесом крутящие моменты в течение времени t 1, t 2, ¼, ti при частоте вращения n 1, n 2, ¼, ni.

Коэффициент долговечности определяют по формулам:

при NНE < NН 0

при NНE > NН 0

Предельные значения КНL ограничиваются [5]. Для стальных колес КНL £ 2,6 при объемном упрочнении и КНL £ 1,8 при поверхностном упрочнении. При NНE / NН 0> 1 коэффициент долговечности КНL = 1.

В качестве допустимого контактного напряжения для прямозубых колес принимают меньшее из двух: [σ Н 1] и [σ Н 2]. Для прямозубых колес расчетное допускаемое контактное напряжение

[σ Н ] = 0,45 × ([σ Н 1] + [σ Н 2]),

где [σ Н 1] и [σ Н 2] – допускаемые контактные напряжения соответственно шестерни и колеса.

После их определения следует проверить выполнение условия

[σ Н ] £ 1,23 × [σmin],

где [σmin] – меньшее допускаемое контактное напряжение из двух [σ Н 1] и [σ Н 2], как правило, равно [σ Н 2].

Допускаемые напряжения при расчете на выносливость

зубьев при изгибе

Методика выбора допускаемых напряжений приведена в ГОСТ 21354–75. Для редукторов общего назначения пользуются формулой

[σ F ] = σ F lim b × КFL × КFC / SF,

где σ F lim b – предел выносливости зубьев при изгибе, соответствующий базовому циклу напряжений (табл. 3.11); SF – коэффициент безопасности (табл. 3.11); КFL – коэффициент долговечности; КFC – коэффициент, учитывающий влияние двустороннего приложения нагрузки на зубья; при одностороннем действии КFC = 1.

Коэффициент долговечности

где NF 0 и NFE – соответственно базовое и эквивалентное число циклов напряжений. Для зубчатых колес с твердостью поверхности зубьев НВ£350, а также со шлифованной переходной поверхностью зубьев показателя корня m = 6, для зубчатых колес с НВ>350 и нешлифованной переходной поверхностью m =9. Базовое число циклов напряжений NF 0 = 4×106 Мпа. Эквивалентное число циклов перемены напряжений NFE при работе передачи с постоянной нагрузкой

NFE = 60 × с × n × t,

где с – число одинаковых колес, сцепляющихся с рассчитываемым зубчатым колесом; n – частота вращения рассчитываемого зубчатого колеса, об/мин; t – продолжительность работы передачи под нагрузкой за расчетный срок службы.

Эквивалентное число циклов перемены напряжений NFE при работе передачи с переменными нагрузками

NFE =

При NFE > NF 0 принимают КFL = 1.

Значение коэффициента КFС принимают: при односторонней нагрузке на зубья КFС = 1, а при двусторонней КFС = 0,7¼0,8 (большее значение при НВ>350).

Расчет зубьев на изгиб производят по тому зубчатому колесу, для которого отношение [s F ] / УF имеет меньшее значение.

Допускаемое максимальное напряжение на изгиб зубьев при твердости поверхностей зубьев НВ£350 [s F ]max = 0,86sт, где sт – предел текучести материала зубьев при растяжении; при твердости НВ>350 [s F ]max= 0,86sв, где sв – предел прочности материала при растяжении (табл. 3.10).

Последовательность проектировочного расчета

При проектировочном расчете определяют ориентировочное значение межосевого расстояния

,

,

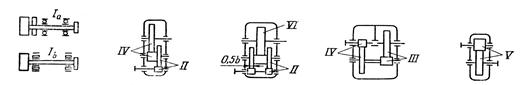

где для прямозубых передач К a = 49,5, для косозубых и шевронных передач К a = 43,0; передаточное число зубчатой передачи u = u 2; Т 3 — крутящий момент на валу колеса Н×мм; К Hβ — коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца (рис. 3.1);

ψba = b / aw — коэффициент ширины венца по межосевому расстоянию, для прямозубых передач принимают ψba = 0,125…0,25, для косозубых ψbа = 0,25…0,4, для шевронных ψba = 0,5…1,0 (ГОСТ 2185-66, ряд 0,100; 0,125; 0,160; 0,250; 0,315; 0,400; 0,500; 0,800; 1,00; 1,25).

После определения межосевого расстояния аw, мм, его округляют до ближайшего значения по ГОСТ 2185–66.

Первый ряд: 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800, 1000, 1250, 1600, 2000, 2500.

Второй ряд: 71, 90, 112, 140, 180, 224, 280, 355, 450, 560, 710, 900, 1120, 1400, 1800, 2240.

Первый ряд следует предпочесть второму.

Рис. 3.1

Выбирают модуль m, мм, в интервале (ГОСТ 9563—60)

mn = (0,01 – 0,02) × аw.

Первый ряд: 1; 1,25; 2; 2.5; 3; 4; 6; 8; 10; 12; 10; 20.

Второй ряд: 1,375; 1,75; 2,25; 2,75; 3,5; 4,3; 7;9; 11; 14; 18; 22.

Первый ряд предпочтительней второго.

Для косозубых колес стандартным считают нормальный модуль mn.

Для шевронных колес стандартным может быть как нормальный модуль mn, так и окружной mt. = mn / сosb.

Определение чисел зубьев колес

Суммарное число зубьев z Σ = z 1 + z 2.

У прямозубой передачи z Σ = (2 × аw) / mn; z 1 = z Σ / (u + 1),

z 2 = z Σ – z 1; полученные значения округляют до целых чисел. Величину z 1 сравнивают с рекомендуемыми значениями по табл. 3.12.

Если после выбора z 1 и z 2 величина аw = (m × z Σ) / 2 будет отличаться от принятого стандартного значения, то можно принять новый модуль из рекомендуемого диапазона (см. выше) и повторить расчет.

Таблица 3.12

| Частота вращения шестерни n 1, об/мин | Рекомендуемое минимальное число зубьев шестерни z 1 | |

| Прямозубой | Косозубой | |

| >1000 | 24…26 | 20…22 |

| 500…1000 | 22…24 | 18…20 |

| 100…500 | 18…22 | 16…18 |

| <100 | 17…18 |

Для косозубых и шевронных колес со стандартным нормальным модулем

z Σ = (2 × аw × cosβ) / mn.

Угол наклона линии зуба принимают для косозубых колес в интервале β = 8…15°, для шевронных β = 25…40°. Определяют значение z 1= z Σ/(u +1) и z 2 = z Σ – z 1. По округленным значениям z 1 и z 2 уточняют передаточное число u = z 2 / z 1.Затем находят с учетом окончательно принятого z Σ значения cosβ = (z Σ × mn) / (2 × aw) и торцового модуля mt = mn / cosβ. Вычисления выполняют с точностью до пятого знака после запятой.

Направление зуба в косозубых передачах рекомендуется принимать для колес правое, а для шестерни — левое. Проверку межосевого расстояния для косозубых и шевронных колес с нормальным стандартным модулем осуществляют по формуле

а w = 0,5 × (z 1 + z 2) × (mn / cosβ).

Основные размеры, степень точности шестерни и колеса (рис. 3.2). Силы, действующие в зацеплении.

Диаметры делительные находят из равенства d 1 = (mn / cosβ) × z 1; d 2 = (mn / cosβ) × z 2; проверка аw = (d 1 + d 2) / 2.

Диаметры вершин зубьев da 1 = d 1 + 2 × mn; da 2 = d 2 + 2 × mn.

Диаметры впадин df 1 = d 1 – 2,5 × mn; df 2 = d 2 – 2,5 × mn.

Ширина колеса b 2 = ψ bа × аw; полученные значения округляют до большего ближайшего числа из ряда (Ренора) Ra 20 (22; 25; 28; 40; 45; 50; 56; 63; 71; 80; 90; 100; 110; 125; 140; 160; 180; 200;) или Ra 40 (11; 13; 15; 17; 19; 21; 24; 26; 30; 34; 38; 42; 48; 53; 60; 67; 75; 85; 95; 105; 120; 130; 150; 170; 190), ГОСТ 6636–69.

Ширина шестерни b 1 = b 2 + 5 мм.

Рис. 3.2

Для шевронных зубчатых колес, выполняемых с канавкой посредине, предназначенной для выхода червячной фрезы, нарезающей зубья, ширину а канавки определяют по отношению а / m:

m, мм ……………… 2 3 4 5 6

а / m ……………….. 15 14 13 12 10

Коэффициент ширины шестерни по диаметру ψ bd = b 1 / d 1, окружная скорость в зацеплении, м/с,

v = (ω1 × d 1) · 10 –3 / 2.

Используя значения окружной скорости, по табл. 3.13 уточняют степень точности передачи и по формулам табл. 3.14 определяют силы, действующие в зацеплении.

Проверка зубьев на контактную выносливость

Проверочный расчет на контактную выносливость рабочих поверхностей зубьев состоит в определении контактных напряжений σ Н на рабочих поверхностях зубьев и сопоставление их с допускаемыми [σ Н ]:

Таблица 3.13

| Степень точности зубчатых колес (по ГОСТ 1613-81) | Окружная скорость передачи v, м/с | ||||

| прямозубой | непрямозубой | ||||

| цилиндрической | конической | цилиндрической | конической | ||

| 5 и более точные | > 15 | > 12 | > 30 | > 20 | |

| £ 15 | £ 12 | £ 30 | £ 20 | ||

| £ 10 | £ 8 | £ 15 | £ 10 | ||

| £ 6 | £ 4 | £ 10 | £ 7 | ||

| £ 2 | £ 1,5 | £ 4 | £ 3 | ||

Таблица 3.14

| Сила, Н | Вид передач | |

| Прямозубая | Косозубая или шевронная | |

| Окружная | Ft = 2 T 1 × 103 / dw 1 = 2 T 2 × 103 / dw 2 | |

| Радиальная | Fr = Ft × tga w | Fr = Ft × tga w /cosb |

| Осевая | — | Fx = Fa = Ft × tgb |

Коэффициент ZH учитывает форму сопряженных поверхностей зубьев, ZH =  ; b – основной угол наклона зуба; a – угол зацепления, a = 20°.

; b – основной угол наклона зуба; a – угол зацепления, a = 20°.

Коэффициент ZМ учитывает механические свойства материалов сопряженных колес. Для зубчатой передачи со стальными зубчатыми колесами ZМ = 190.

Коэффициент Z e учитывает суммарную длину контактных линий. При eb < 0,9 Z e =  ; eb > 0,9 Z e =

; eb > 0,9 Z e =  .

.

Коэффициент торцевого перекрытия

ea = [1,88 – 3,2 (1/ Z 1 + 1/ Z 2)]×сosb.

Коэффициент осевого перекрытия

eb = b ×sinb / p× m.

Окружное усилие в зацеплении Ft, Н×мм – табл. 3.14. Значение коэффициента КН β определяют по табл. 1.15 или по графику рис. 3.2.

Коэффициент КН α, учитывающий распределение нагрузки между зубьями, определяют по табл. 3.16.

Коэффициент КНv, учитывающий динамическую нагрузку, возникающую в зацеплении, определяют по табл. 3.17 или по формуле

КНv = 1 + wНv × b / Ft × КН α × КН β,

где wНv – удельная окружная динамическая сила, Н/мм.

wНv = d Н × g 0 × v ×  .

.

Коэффициенты d Н и g 0 выбираются по табл. 10,4, 10.5 [4]

Вычисленное контактное напряжение сравнивают с допускаемым

Ds = {([sH] – sH)/ [sH]}×100%.

Допускаемое максимальное контактное напряжение

[sH]max = 2,8 × sт МПа,

где sт – предел текучести (табл. 3.10).

Так как кратковременная нагрузка передачи больше номинальной в  раза, то проверяют условие прочности по максимальной нагрузке

раза, то проверяют условие прочности по максимальной нагрузке

sHmax = sH ×  < [sH]max.

< [sH]max.

Проверка зубьев на выносливость по напряжениям изгиба. Условие выносливости по напряжениям изгиба:

σ F = (Ft × KF × YF × Y β × KFα) / (b × mn) £ [σ F ].

Окружное усилие в зацеплении Ft, Н×мм – табл. 3.14. Значение коэффициента КF = KF β × KFv определяют по табл. 3.15 или по графику рис. 3.1.

Коэффициент нагрузки КF = KF β × КНv, где KF β — коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба (коэффициент концентрации нагрузки); КНv — коэффициент, учитывающий динамические действия нагрузки (коэффициент динамичности).Значения коэффициентов КF β приведены в табл. 3.18, составленной на основании графиков ГОСТ 21354–75 с некоторыми упрощениями. Ориентировочные значения коэффициента динамичности КНv приведены в табл. 3.19.

Таблица 3.15

| yвd = b / d 1 | Твердость поверхности зубьев | ||||||

| Н £ 350 НВ | Н > 350 НВ | ||||||

| I | II | III | I | II | III | ||

| KH b | |||||||

| 0,4 | 1,15 | 1,04 | 1,0 | 1,33 | 1,08 | 1,02 | |

| 0,6 | 1,24 | 1,06 | 1,02 | 1,50 | 1,14 | 1,04 | |

| 0,8 | 1,30 | 1,08 | 1,03 | — | 1,21 | 1,06 | |

| 1,0 | — | 1,11 | 1,04 | — | 1,29 | 1,09 | |

| 1,2 | — | 1,15 | 1,05 | — | — | 1,12 | |

| 1,4 | — | 1,18 | 1,07 | — | — | 1,16 | |

| 1,6 | — | 1,22 | 1,09 | — | — | 1,21 | |

| 1,8 | — | 1,25 | 1,11 | — | — | — | |

| 2,0 | — | 1,30 | 1,14 | — | — | — | |

| Примечание: I — к передачам с консольным расположением зубчатых колес; II — к передачам c несимметричным расположением колес по отношению к опорам; III — к передачам c симметричным расположением колес | |||||||

Таблица 3.16

| Степень точности зубчатых колес | Окружная скорость v, м/с | ||||

| £ 1 | |||||

| КH a для косозубых и шевронных передач | |||||

| 1,02 | 1,03 | 1,04 | 1,05 | ||

| 1,02 | 1,05 | 1,07 | 1,10 | 1,12 | |

| 1,06 | 1,09 | 1,13 | — | — | |

| 1,1 | 1,16 | — | — | — | |

| Для прямозубых колес КH a = 1 |

Таблица 3.17

| Передача | Твердость Н поверхности зубьев | Окружная скорость v, м/с | ||||

| До 5 | ||||||

| Степень точности зубчатых колес | ||||||

| КНv | ||||||

| Прямозубая | Н £ 350 НВ Н > 350 НВ | 1,05 1,10 | — | — | — | |

| Косозубая и шевронная | Н £ 350 НВ Н > 350 НВ | 1,0 1,0 | 1,0 1,05 | 1,02 1,07 | 1,05 1,10 | |

Коэффициент, учитывающий форму зуба YF для зубчатых колес, выполненных без смещения, имеет следующие значения:

z 17 20 25 30 40 50 60 70 80 100 и более

YF 4,28 4,93 3,90 3,80 3,70 3,66 3,62 3,61 3,61 3,6

Для непрямозубых передач значение YF выбирают по эквивалентному числу зубьев zv = z / cos3 β.

Коэффициент Y β компенсации погрешности определяют по формуле:

Y β = 1 – (β° / 140),

где β – угол наклона делительной линии зуба, град.

Коэффициент KF α учитывает неравномерность распределения нагрузки между зубьями.

Для зубчатых колес, у которых коэффициент осевого перекрытия

εβ = (b × tg β) / (π × mt) < 1, KF α = 1,0.

При εβ  1:

1:

КF α = [4 + (εα – 1) × (n – 5)] / (4 × εα),

где εα — коэффициент торцового перекрытия; n — степень точности зубчатых колес.

При среднем значении εα = 1,5 и 8-й степени точности КF α = 0,92.

Таблица 3.18

| yвd = b / d 1 | Твердость Н рабочих поверхностей зубьев | |||||||

| Н £ 350 НВ | Н > 350 НВ | |||||||

| I | II | III | IV | I | II | III | IV | |

| KF b | ||||||||

| 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 | 1,00 1,03 1,05 1,08 1,10 1,13 1,19 1,25 1,32 | 1,04 1,07 1,12 1,17 1,23 1,30 1,38 1,45 1,53 | 1,18 1,37 1,62 — — — — — — | 1,10 1,21 1,40 1,59 — — — — — | 1,03 1,07 1,09 1,13 1,20 1,30 1,40 — — | 1,05 1,10 1,18 1,28 1,40 1,53 — — — | 1,35 1,70 — — — — — — — | 1,20 1,45 1,72 — — — — — — |

| Примечание: I — к симметричному расположению зубчатых колес относительно опор; II — к несимметричному; III — к консольному при установке валов на шариковых подшипниках; IV — то же, что и при установке валов на роликовых подшипниках. |

Таблица 3.19

| Степень точности зубчатых колес | Твердость Н рабочей поверхности зубьев | Окружная скорость v, м/с | ||

| £ 3 | 3…8 | 8…12,5 | ||

| КFv | ||||

| Н £ 350 НВ Н > 350 НВ | 1/1 1/1 | 1,2/1 1,15/1 | 1,3/1 1,25/1 | |

| Н £ 350 НВ Н > 350 НВ | 1,15/1 1,15/1 | 1,35/1 1,25/1 | 1,45/1,2 1,35/1,1 | |

| Н £ 350 НВ Н > 350 НВ | 1,25/1,1 1,2/1,1 | 1,45/1,3 1,35/1,2 | – /1,4 – /1,3 | |

| Примечание: в числителе приведены значения КFv для прямозубых передач, в знаменателе – для косозубых |

|

|

|

|

|

Дата добавления: 2014-11-16; Просмотров: 1426; Нарушение авторских прав?; Мы поможем в написании вашей работы!