КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Автоматическая сборка 1 страница

|

|

|

|

Сборка представляет собой технологический процесс соединения деталей машин в сборочные единицы и машину в целом.

Соединение деталей осуществляется такой их установкой, при которой основные базы присоединяемой детали совпадали со вспомогательными базами базирующей детали.

Построим на сопрягаемых комплектах баз собираемых деталей координатные системы. Назовем координатную систему XBYBZB, построенную на вспомогательных базах, вспомогательной координатной системой (рис. 2.9). Результатом сборки должно стать совмещение основной координатной системы XQYQZQ со вспомогательной XBYBZg с требуемой по служебному назначению этого соединения точностью. Точность совмещения координатных систем может отображаться шестью параметрами: тремя отклонениями х, у, z положения начала основной координатной системы XYZ во вспомогательной и тремя углами поворота  координатных осей. Предельно допустимые отклонения указанных параметров или их допуски характеризуют требуемую точность установки присоединяемой детали при сборке сборочной единицы и определяются исходя из служебного назначения этой сборочной единицы. В результате сборки должны реализоваться требуемые конструкторские размерные связи в сборочной единице, обеспечивающие требуемые положения и относительные движения исполнительных поверхностей машины.

координатных осей. Предельно допустимые отклонения указанных параметров или их допуски характеризуют требуемую точность установки присоединяемой детали при сборке сборочной единицы и определяются исходя из служебного назначения этой сборочной единицы. В результате сборки должны реализоваться требуемые конструкторские размерные связи в сборочной единице, обеспечивающие требуемые положения и относительные движения исполнительных поверхностей машины.

Рис. 2.9. Схема совмещения основной и вспомогательной координатных систем

соединяемых деталей при сборке

Рис. 2.9. Схема совмещения основной и вспомогательной координатных систем

соединяемых деталей при сборке

|

Когда говорят о сборке, прежде всего имеют в виду сборку изделия или составляющих его сборочных единиц. Но кроме сборки изделий, в производстве осуществляют и другие сборочные процессы: сборку режущих инструментов, приспособлений, другой технологической оснастки. Кроме того, при обработке осуществляются вспомогательные операции, аналогичные сборочным: установка заготовок на столы станков, в приспособления, на спутники, в кассеты, на конвейер или транспортную тележку, в ячейку склада; установка режущих инструментов на транспортные средства, в приспособления, инструментальные магазины многоцелевых станков, шпиндели, патроны, держатели; захват заготовки, детали или инструмента манипулятором или промышленным роботом; установка спутников с заготовками, магазинов, кассет на станки, транспортные средства, контрольное или другое оборудование, в ячейку склада; стыковка транспортных тележек со стеллажами, накопителями и другими устройствами при доставке заготовок, спутников, кассет и т.д.; установка мерительного или сборочного инструмента.

Все указанные процессы имеют одинаковые со сборкой операции. Все процессы связаны с ориентацией объектов и совмещением основных и вспомогательных ба

объектов, например заготовки и стола станка, инструмента и шпинделя и т.д. Погрешность совмещения баз должна находиться в пределах допуска. Соединение должно обладать необходимыми жесткостью и прочностью. Аналогия перечисленных выше процессов при сборке и обработке позволяет использовать единые методы расчета для устройств, автоматизирующих эти процессы.

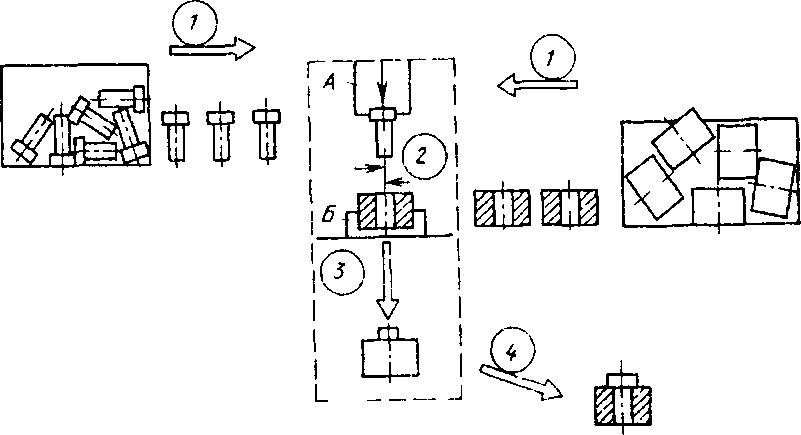

Автоматическую сборку можно разделить на ряд последовательных этапов: подача предварительно ориентированных деталей в рабочую зону сборочного автомата; ориентирование присоединяемой детали относительно базовой; присоединение и закрепление детали; освобождение рабочей зоны сборочного автомата от собранной сборочной единицы.

Рис.2.10.Этапы сборки

Рис. 2.11. Компоновка однопозиционного сборочного автомата:

1 — вибробункера для хранения и подачи собираемых деталей; 2 — ориентирующие устройства, 3 — лотки; 4 — магазин; 5 — питатель; 6 — отсекатель; 7 — силовая головка, 8 — выталкиватель

Этапы сборки иллюстрирует рис. 2,10 на примере автоматической сборки валиков и втулок. Валики и втулки подаются к рабочим органам А и Б сборочного автомата в предварительно ориентированном виде так, что оси валиков и втулок располагаются вертикально. Без предварительной ориентации валики и втулки не могут быть автоматически захвачены рабочими органами сборочного автомата. Далее, для того, чтобы было возможно установить валик в отверстие втулки перемещением захвата А вниз, необходимо обеспечить соосность валика и отверстия во втулке, иначе торец валика упрется в торец втулки, автомат может заклинить. Соосность деталей перед их соединением обеспечивается соосностью захватных устройств А и Б сборочного автомата. Если соосность валика и втулки в пределах установленного допуска обеспечена, то движением схвата А вниз валик вводится в отверстие во втулке и осуществляется соединение двух деталей.

Собранная сборочная единица должна быть удалена из рабочей зоны сборочного автомата, чтобы освободить место для следующих деталей Из рассмотренных четырех этапов автоматической сборки первый и четвертый этапы являются транспортными. Требования к точности относительного положения деталей на этих этапах сравнительно не велики. Соединение деталей в сборочную единицу осуществляется на втором и третьем этапах. На этих этапах требуется обеспечить определенное относительное положение деталей в более узких допусках, чем на других этапах. Компоновка сборочного автомата показана на рис. 2.11.

2.4. Способы и средства транспортирования, автоматической подачи и ориентирования заготовок и деталей

Транспортирование заготовок и деталей. Способы и средства автоматической подачи деталей на сборку аналогичны способам и средствам подачи заготовок деталей к станкам и другому автоматизированному оборудованию. Такая же аналогия характерна для подач режуших инструментов, приспособлений, спутников с заготовками и т.д.

На автоматическую сборку или дальнейшую обработку детали и заготовки могут подаваться поштучно и партиями в ориентированном или дезориентированном положении.

Ориентированным считается определенное одинаковое положение всех деталей, например всех валиков в горизонтальном положении или всех валиков в вертикальном положении. Дезориентированным считается случайное, хаотичное положение деталей, например валиков, ссыпанных в бункер. Каждый валик (в бункере) ориентирован в пространстве случайным образом. При обработке на станках заготовки ориентированы определенным образом относительно приспособления, шпинделя, инструмента. Это же относится, как правило, и к последней операции технологического процесса обработки заготовок, после которой детали подаются на сборку. Ориентированное положение деталей после последней операции целесообразно сохранить при транспортировании на сборку, поскольку на сборку детали должны поступать к рабочим органам сборочного автомата в предварительно ориентированном положении. Если же после изготовления деталей их ориентация будет нарушена, то на сборке детали снова понадобится ориентировать, на что необходимо будет затратить дополнительное время и средства. Вместе с тем сохранение ориентированного положения деталей при транспортировании их на сборку также требует специальных средств. Поэтому целесообразность ориентированного или неориентированного транспортирования деталей определяется в итоге стоимостью варианта. Таким образом подача деталей на сборку или на склад после последней операции изготовления может осуществляться как с сохранением, так и с потерей ориентации.

Схемы подачи деталей показаны на рис. 2.12. Поштучно передаются, как правило, крупные детали в ориентированном положении, а также средние и мелкие детали, если расстояние между последним станком и сборочной позицией невелико (рис. 2.12, а, г, д). Так, например, средние и мелкие детали могут быть поданы от станка СТ к сборочной машине СМ по наклонному лотку (см. рис. 2.12, а), промышленным роботом (см. рис. 2.12, г) или другим транспортным устройством, например поворотным столом многопозиционного сборочного автомата (см. рис. 2.12, д), на котором может осуществляться и изготовление некоторых деталей, например пружин. Во всех этих случаях ориентированная деталь со станка без потери ориентации либо подается на транспортную систему разгрузочным устройством Р, либо непосредственно переносится на сборочную позицию. При этом детали могут быть ориентированы иначе, чем на станке; валы, например, могут находиться на станке в горизонтальном положении, а транспортироваться роботом или устанавливаться в кассету в вертикальном положении. Управляемое изменение положения деталей в пространстве не означает потери ориентации. Деталь, например, зажатая в захвате робота, может перемещаться им по различным запрограммированным траекториям, но это не имеет ничего общего с потерей ориентации и занятием произвольного случайного положения, как, например, тогда, когда детали скатываются в ящик, бункер или другую тару, где располагаются хаотически.

Рис. 2.12. Схемы автоматического транспортирования:

В — бункер; О ориентирующее устройство, М — магазин

На рис. 2.12, б показана схема транспортирования деталей каким- либо конвейером: ленточным, штанговым или другим, оснащенным базирующими элементами, например призмами, которые позволяют транспортирующим системам сохранить положение деталей при транспортировании к сборочной машине или к другому станку. Поштучная перевозка деталей может осуществляться транспортной тележкой (см. рис. 2.12, о) рельсовой или безрельсовой. У сборочной машины деталь перегружается с конвейера или тележки каким-либо загрузочным устройством (3), в качестве которого может использоваться робот или манипулятор. Поштучное транспортирование деталей на короткое расстояние может осуществляться роботом или манипулятором напольным или портальным (см. рис. 2.12, г).

Иногда сборочная позиция и позиция обработки заготовки могут быть объединены в одном автомате (см. рис. 2.12, д). Тогда перенос детали с одной позиции на другую может осуществляться тактовым поворотным столом, роботом, манипулятором.

Очевидное преимущество указанных способов состоит в сохранении ориентированного, упорядоченного положения детали, которое

Очевидное преимущество указанных способов состоит в сохранении ориентированного, упорядоченного положения детали, которое

Рис. 2.13. Транспортная тара, сохраняющая ориентированное положение транспортируемых деталей при сборке: а — детали; б — установочные элементы; в — корпус; г — транспортная тара в сборе

она занимает на станке, и отсутствии необходимости в ее повторной ориентации у сборочного автомата.

Это важное преимущество может быть обеспечено и при транспортировании деталей партиями по несколько штук, в магазинах, кассетах, палетах и другой транспортной таре, обеспечивающей сохранение ориентации деталей при транспортировании (см. рис. 2.12, е). Некоторые виды такой тары приведены на рис. 2.13. Тара может быть специальной, рассчитанной только на определенный вид заготовки или детали, универсальной для транспортирования изделий различных наименований без переналадки, а также переналаживаемой — для транспортирования различных изделий.

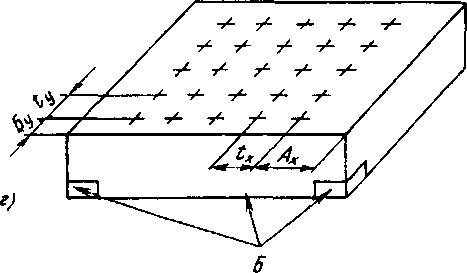

Характерной особенностью кассеты для автоматизированного производства является: во-первых, наличие постоянных основных баз Б для точной установки кассеты около станка или сборочной машины; во-вторых, наличие определенного нормированного расстояния между комплектами вспомогательных баз, ориентирующих детали во всех кассетах; в-третьих, наличие определенных размеров Ах, Бу с допусками, определяющих положение вспомогательных баз относительно основных баз кассет. Это необходимо для автоматической загрузки и разгрузки тары с помощью манипуляторов или роботов. Робот может брать детали, находящиеся в определенном положении в ячейках кассеты в заранее известных координатах пространства, закодированных в управляющей программе.

Транспортирование магазинов, палет, кассет может осуществляться теми же средствами, что применяются при транспортировании единичных деталей (конвейерами, тележками и т.п.), включая транспортирование мелких кассет роботом. Транспортирование деталей в кассетах, магазинах может осуществляться не только в пределах цеха, завода, но и между заводами.

Заготовки и некоторые изделия могут транспортироваться в неупорядоченном положении в соответствующей таре. Тара в этом случае представляет собой железный или пластмассовый ящик. Ориентированная на станке заготовка или деталь, попадая в этот ящик, теряет ориентацию, и для последующей сборки или продолжения обработки должна быть снова ориентирована с помощью ориентирующего устройства.

Хранение или транспортирование неориентированных заготовок и деталей проще (см. рис. 2.12, ж), поскольку не требует применения специальных магазинов или кассет, а также упорядоченной укладки деталей. Вместе с тем неупорядоченному хранению и транспортированию деталей в ящиках и бункерах присущи существенные недостатки, основные из которых следующие: детали могут быть повреждены в результате постоянных соударений друг о друга и о стенки тары при разгрузке, транспортировании в неупорядоченном состоянии и при пересыпании из тары в бункер ориентирующего устройства; некоторые детали могут сцепиться друг с другом, что затрудняет последующее автоматическое транспортирование деталей. Характерными примерами таких сцепляющихся деталей являются разрезные пружинные шайбы (гроверные шайбы) или пружины.

Для автоматической подачи в рабочую зону сборочного автомата детали должны быть ориентированы требуемым образом, для чего необходимы специальные ориентирующие устройства.

Подача ориентированных заготовок и деталей. Для подачи заготовок и деталей из магазинов, кассет, лент к сборочным, обрабатывающим или другим системам используют разнообразные устройства, отличающиеся в том числе степенью универсальности и гибкости. Наиболее гибким устройством является промышленный робот, который, например, может поочерсди брать заготовки в заданном программой порядке из ячеек кассеты и устанавливать их в патрон станка для обработки, а после обработки снова ставить в кассету на свободное место и так до тех пор, пока все заготовки не будут обработаны. Причем, если известны постоянные шаги tx и t

расположения гнезд в кассете под детали (см. рис. 2.13), то нет необходимости задавать в программе робота координаты каждого гнезда. Достаточно задать положение первого гнезда, шаги tx, ty, а также число рядов и ячеек в одном ряду и порядок выемки. Координаты каждого гнезда УЧПУ робота вычислит автоматически. Если кассеты или детали будут другими или по-другому расположены, то достаточно поменять программу и захват робота и он сможет работать в новых условиях. Смена программы и захвата на многих современных роботах может осуществляться автоматически.

Однако и стоимость такого загрузочного робота с системой управления на базе ЭВМ (CNC) значительно превышает стоимость многих других устройств, не имеющих такой гибкости и универсальности. Абсолютное большинство современных роботов может брать деталь или заготовку только в предварительно ориентированном виде и в заданном месте пространства, что требует применения кассет, магазинов или бункеров с ориентирующими устройствами. Известны роботы, оснащенные техническим зрением, которые могут различать детали и брать их в различном положении, как и человек. Но такие роботы пока очень дороги, потому что реализация технического зрения требует использования ЭВМ для анализа полученного изображения, принятия соответствующего решения и выработки управляющего воздействия.

Автоматические манипуляторы имеют постоянную программу работы, которая не может так быстро меняться, как у роботов. Поэтому манипулятор может брать деталь или заготовку только в одном определенном месте, на которое он настроен. Манипулятор не может без посторонней помощи последовательно брать заготовки из ячеек кассеты, как робот. Чтобы манипулятор мог брать детали из ячеек кассеты, необходимо дополнительное устройство — тактовый стол, который должен перемещать кассету с деталями гак, чтобы они оказывались по очереди в зоне захвата манипулятором. Часто детали без кассеты устанавливают на тактовые столы, периодически подающие детали в рабочую зону.

В массовом и крупносерийном производстве манипуляторы при простых программах перемещений, характерных для загрузки оборудования, более предпочтительны, чем роботы, поскольку значительно дешевле, а для изменения программы работы не требуется продолжительное время. Для работы манипулятора ему должны быть поданы предварительно ориентированные детали в одном месте рабочего пространства. С этой целью могут использоваться не только тактовые столы, но и вибробункеры с ориентирующими устройствами, магазины с отсекателями. Роботы и манипуляторы могут быть использованы как универсальное оборудование для подачи различных деталей с допустимыми массой, размерами в пределах обслуживаемой зоны.

Рис. 2.14. Устройство для подачи дисков

В отличие от роботов и манипуляторов специальные устройства для подачи ориентированных деталей, как правило, создаются для подачи деталей только конкретного типа или нескольких близких по форме деталей в условиях массового и крупносерийного производств. Примером является устройство (рис. 2.14) для подачи дисков 1 или других плоских деталей. Устройство представляет собой поворотный стол 2 с отверстиями 3, диаметр которых чуть больше диаметров транспортируемых дисков 1. Диски 1 уложены стопкой в трубчатом магазине 4. Нижний диск опирается на поверхность поворотного стола 2. Стол 2 может вращаться непрерывно или поворачиваться дискретно на определенный фиксированный угол. Как только отверстие 3 при вращении стола занимает положение под трубчатым накопителем 4, стопа дисков 1 в накопителе 4 опускается вниз, так как нижний диск падает в отверстие 3 стола 2. Стол при повороте перемещает диск по неподвижной плите 5, имеющей вырез б. Под вырезом 6 установлен склиз 7. Когда при повороте стола 2 его отверстие 3 с диском 1 оказывается над вырезом 6, диск 1 падает на склиз 7 и, перемещаясь по наклонной плоскости склиза 7, попадает в рабочую зону сборочного автомата.

Рис. 2.15. Схема устройства для подачи валиков в центры станка

Схема специального устройства для подачи валиков в центры станка показана на рис. 2.15. В бункере помещены штучные заготовки 2 валов с центровыми отверстиями. Отсекатель 3 периодически отсекает поток заготовок на выходе бункера. Рычаг, расположенный на оси 5, может поворачиваться, занимая три различных положения левым плечом 4 на рис. 2.15: вверх в положении /, в среднем положении II ив нижнем положении III. В верхнем положении плеча 4 происходит загрузка заготовки в центры станка, расположенные по оси О. В положении I правое плечо 6 рычага опущено и очередная заготовка скатывается по плечам 6 и 4 рычага в положение, при котором ось заготовки располагается по оси центров станка. Далее осуществляется подвод заднего центра, и заготовка вдвигается в центровой патрон станка. Плечо рычага 4 опускается в положение II. Осуществляется обработка заготовки. По окончании обработки задний центр станка отходит, обработанная заготовка попадает на плечи 4 рычага. Рычаг опускается плечом 4 в нижнее положение III, при котором обработанная заготовка скатывается по направляющим 7 в приемный бункер 8. В это время отсекатель 3 поднимается, пропуская очередную заготовку из бункера I к торцу плеча 6 рычага, препятствующего дальнейшему движению заготовок. Далее плечо 4 рычага идет вверх в положения II и / и цикл повторяется.

Лотки — наиболее простые устройства, предназначенные для подачи ориентированных деталей самотеком. Лотки могут иметь различный поперечный профиль (прямоугольный, круглый V-образ- ный и др.), различное расположение в пространстве: (лотки прямые, наклонные, вертикальные и т.д.). Детали перемещаются по лоткам, как по наклонным поверхностям, под действием собственного веса. Лотки могут быть открытыми и закрытыми (рис. 2.16). В открытых лотках можно в любом месте вынуть или вставить деталь. В закрытых лотках выпадение детали не может произойти. Лотки используют в основном в комплекте с другими загрузочными устройствами в массовом и крупносерийном поточном производстве. При расчете лотков необходимо выбрать зазор А между деталью и стенками лотка, такой, чтобы детали не заклинивались при скольжении или качении по лотку. Для цилиндрических деталей с плоскими торцами минимальную ширину зазора вычисляют по формуле

где D и L -соответственно диаметр и длина детали; f — коэффициент трения;

Рис.2.16.Лотки

а – открытый, б-закрытый

где TL, ТB — допуски соответственно на длину детали и ширину лотка.

Угол наклона лотков для неперекатывающихся деталей выбирают таким, чтобы при качении не было проскальзывания детали в лотке, потому что это может вызвать ее повреждение.

Лотки часто используют в автоматических линиях для транспортирования деталей от станка к станку. Лотки могут быть переналаживаемой конструкции, что позволяет их использовать в крупносерийном производстве на переналаживаемых поточных линиях. В лотках детали могут накапливаться. Для поштучной выдачи деталей из наклонных и вертикальных лотков применяют отсекающие устройства. Схемы отсекающих устройств двух типов показаны на рис. 2.17. Отсекающие устройства обеспечивают поштучную выдачу деталей из потока.

Подача неориентированных заготовок и деталей. Устройства для подачи заготовок или деталей, расположенных хаотично, содержат обычно бункера, подающие механизмы, ориентирующие устройства. На выходе подающего устройства детали принимают требуемое для дальнейшей работы определенное пространственное положение. К устройствам для подачи деталей из неориентированного положения относятся вибробункера различного исполнения, скребковые бункера, бункера с ножевыми захватами и др.

Широкое распространение получили вибробункера (рис. 2.18). Основной частью вибробункера является бункерная чаша 1, которую обычно выполняют из алюминиевого сплава и покрывают внутри тонким слоем стали для повышения износостойкости. Чаша имеет конусную форму. Внутренняя поверхность чаши имеет спиральный выступ 2 такой ширины, чтобы подаваемые детали в каком-либо одном или нескольких положениях могли подниматься по спиральному выступу со дна чаши вверх. Внизу в чаше установлен конус 3, обеспечивающий подачу засыпанных деталей к периферии чаши.

2.17. Схемы отсекающих устройств: а – с одним отсекателем;

б – с двумя отсекателями

Рис. 2.18. Вибробункер с электромагнитным вибратором

Чаша вибробункера установлена на пружинных подвесках 4 на основании 5 и совершает крутильные колебания. Вибрация чаши создается обычно механически либо с помощью асинхронного электродвигателя, на валу которого установлен эксцентрик, либо с помощью электромагнита, питающегося переменным напряжением промышленной частоты 50 - Гц. Электромагнит 6 периодически с частотой в 100 Гц притягивает якорь 7, прикрепленный к периферии чаши. В результате бункер совершает колебания, амплитуда которых может составлять доли миллиметра. В чашу бункера засыпают детали или заготовки, которые требуется подать в ориентированном виде к лотку 8. На выходе бункера перед лотком 8, как правило, устанавливают ориентирующее устройство 9, которое пропускает в лоток 8 только детали, ориентированные на спиральном выступе в строго определенном положении. Детали, оказавшиеся в других положениях на выступе, сбрасываются устройством 9 вниз, в чашу, и проходят повторный путь по спиральному выступу 2. Движение деталей по спиральному выступу вверх внутри чаши вибробункера осуществляется благодаря вибрации чаши.

С помощью вибробункеров удается ориентировать миниатюрные детали часовых механизмов в сборочных автоматах, метизы и даже детали массой в несколько килограмм.

Бункера с элеваторным подъемником (рис. 2.19) могут использоваться для подачи деталей малых и средних размеров, например, для подачи заготовок валов. Наклонная стенка бункера 1 способствует перемещению заготовок к передней стенке. Около передней стенки смонтирован скребковый конвейер 2. Непрерывно перемещающаяся лента конвейера с укрепленными на ней скребками может поднять из бункера только заготовку, рас положенную горизонтально. Заготовки вала далее перегружаются на лоток 3. Далее заготовки могут транспортироваться шаговым конвейером автоматической линии.

Рис. 2.19. Бункер с элеваторным подъемником

Рис. 2.20. Бункер с ножевым захватом

На рис. 2.20 показан бункер для подачи деталей 2 типа дисков. Ножевой захват 1 перемещается вдоль стенки бункера вверх и вниз возвратно-поступательно с помощью, например, кулисного механизма или гидроцилиндра. При этом захват проходит через массу наваленных хаотически заготовок. Заготовки, оказавшиеся в положении, показанном на рисунке, поднимаются захватом. Ножевой захват имеет наклонный верхний торец. Но заготовки, поднимаемые торцом захвата, не могут скатиться, так как упираются в стенки 3 бункера. Как только захват поднимет их до положения 4, заготовки 3 скатятся в лоток 5, расположенный сбоку бункера.

Все описанные загрузочные устройства могут быть использованы и для загрузки заготовок на станки и для загрузки деталей на сборочный автомат.

Специальные подающие устройства могут подавать, как правило, детали только одного наименования и типоразмера, в ряде случаев нескольких близких по размерам и форме. Поэтому они могут применяться там, где требуется подача одних и тех же изделий в течение нескольких лет, т.е. в массовом и крупносерийном производстве.

Ориентирование заготовок и деталей. Детали должны быть поданы к рабочим органам сборочного автомата или к захвату робота в определенном требуемом, ориентированном положении. Если детали попадают на сборку в ориентированном положении, то дополнительных средств ориентации, как правило, не требуется за исключением тех случаев, когда положение детали, в котором она находится в кассете, должно быть изменено. Если детали подаются на сборку или заготовки на обработку в неупорядоченном положении, то для их установки необходимо прежде всего придать им требуемое положение в пространстве. Для этой цели используют различные ориентирующие устройства.

Различают два метода ориентации: пассивный и активный. При пассивном методе из потока разнообразно ориентированных деталей пропускаются только детали с требуемой ориентацией. Остальные детали вновь возвращаются в бункер, откуда снова подаются на вход ориентирующего устройства в случайных положениях. При активном методе ориентации неправильно ориентированные детали переориентируются требуемым образом.

Рис. 2.21. Устройства пассивной ориентации

Рис. 2.21. Устройства пассивной ориентации

|

Устройства пассивной ориентации показаны на рис. 2.21. Простейшие ориентирующие устройства представляют собой различные преграды на пути потока разноориентированных деталей, пройти которые могут только детали в требуемом положении. На рис. 2.21, а на пути потока деталей установлен упор, который отклоняет верхнюю часть деталей, двигающихся вертикально по выступу бункера. Смещение центра тяжести вызывает падение такой детали на дно бункера. Под упором могут пройти только горизонтально расположенные детали. На рис. 2.21, б показано устройство, пропускающее только вертикально двигающиеся валики, которые поддерживаются верхней скобой. Детали с горизонтально расположенной осью скатываются в выемку.

Устройство активной ориентации переориентирует неправильно ориентированные детали. Примером является устройство, ориентирующее винты головками вперед (рис. 2.22). Винты по лотку скользят головками и вперед и назад, но тело болта проваливается в паз, болт принимает почти вертикальное положение, продолжая двигаться на нижнем торце головки. Ударяясь об уступ, болты поворачиваются и двигаются только головками вперед.

Рис. 2.22. Устройство активной ориентации

Рис. 2.22. Устройство активной ориентации

|

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 2146; Нарушение авторских прав?; Мы поможем в написании вашей работы!