КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Операционные размерные связи в автоматизированномпроизводстве

|

|

|

|

В автоматизированном процессе изготовления детали все размеры детали, достигаемые в результате обработки, должны получаться автоматически. Получаемый в результате операции размер детали называют операционным. Операционный размер образуется как замыкающее звено технологической размерной цепи в технологической системе, настроенной на получение этого размера. Все операционные размеры детали, получаемые на операциях технологического процесса, можно разделить на несколько видов, которые различаются структурами операционных размерных цепей, а следовательно, и составляющими звеньями.

Рассмотрим отдельные виды операционных размерных связей и соответствующие им виды операционных размеров детали, получаемых в автоматизированном производстве. Во всех случаях операционные размеры при автоматической обработке должны обеспечиваться

в)

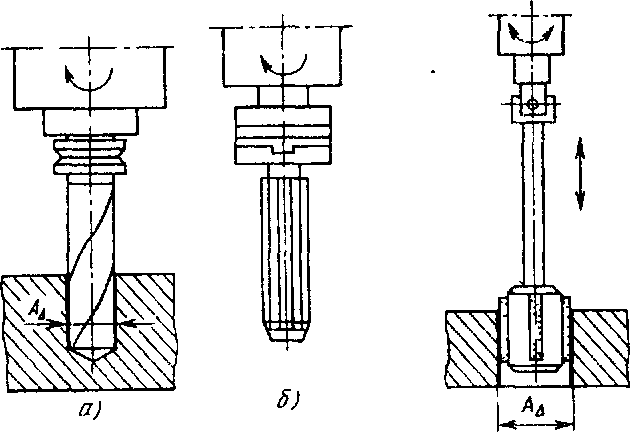

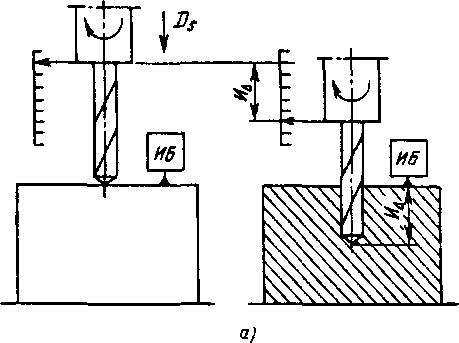

Рис. 2.34. Схема получения размеров деталей мерными инструментами:

а — сверлом, б — разверткой, в — хонинговальной головкой

в)

Рис. 2.34. Схема получения размеров деталей мерными инструментами:

а — сверлом, б — разверткой, в — хонинговальной головкой

|

либо методом полной взаимозаменяемости на настроенном оборудовании, либо методом регулирования.

1. Размеры, получаемые мерным инструментом. Эти размеры получают в основном методом копирования как размеры замкнутых поверхностей. Примером является получение диаметров отверстий при сверлении (см. рис. 2.34, а), зенкеровании, развертывании (рис. 2.34, б), хонинговании (рис. 2.34, в). Получаемый диаметр отверстия детали в основном зависит от диаметра соответствующего инструмента, которым осуществлялась обработка, если не принимать во внимание динамические погрешности, вызываемые биением шпинделя, а также упругую деформацию заготовки. В ряде случаев при развертывании инструмент закрепляют в плавающем патроне в шпинделе, что позволяет не передавать на инструмент динамические нагрузки, вызванные радиальным биением шпинделя, а также отклонением оси вращения шпинделя относительно оси обрабатываемого отверстия. С этой же целью при хонинговании хон закрепляют в шпинделе через карданный или шаровой шарнир. Станок, таким образом, служит лишь приводом движения инструмента.

|

|

|

Настройка инструмента на получение требуемого размера может осуществляться методом полной взаимозаменяемости, когда для получения требуемого диаметра отверстия выбирается соответствующий стандартный инструмент, например сверло или зенкер требуемого диаметра. В сложных инструментах настройка требуемого размера в узком диапазоне может осуществляться методом регулирования, например раздвиганием брусков в хонинговальной головке.

| Рис. 2.35. Схема получения диаметра отверстия растачиванием: а — схема размерной цепи; б — эскиз инструмента; в — эскиз шпинделя |

Автоматическое получение размера также может осуществляться методом полной взаимозаменяемости заранее настроенным инструментом, например, при сверлении или методом автоматического регулирования размера инструмента при измерении получаемого размера детали, например, при хонинговании.

2. Размеры детали, получаемые формообразующим движением. Размеры получают с использованием формообразующего движения инструмента или заготовки. Примером является получение диаметра при растачивании отверстия в заготовке 1 (рис. 2.35) расточной борштангой 2. Расточная борштанга 2 закреплена в стандартном инструментальном переходнике 3, имеющем конусный хвостовик для установки в шпиндель 4 многоцелевого станка. На переходнике предусмотрена кольцевая проточка для захвата манипулятором, осуществляющего переустановку инструмента из инструментального магазина в шпиндель 4 и обратно по команде УЧПУ. Диаметр отверстия в результате растачивания образуется как удвоенный радиус БΔ траектории режущей кромки резца 5, закрепленного в борштанге. Радиус БΔ может быть представлен как замыкающее звено размерной цепи: БΔ = Б1 + Б2 + Б3, где Б1 — расстояние от режущей кромки резца 5 до оси базирующего конуса оправки 3; Б2 — отклонение от соосности конуса оправки 3 и конусного отверстия в шпинделе 4 станка; Б3 — отклонение от соосности конуса шпинделя и оси вращения, т.е. половина радиального биения конуса шпинделя.

|

|

|

Размер Б1 получается перемещением резца 5 в борштанге 2 микрометрическим винтом при настройке борштанга вне станка на специальном приборе для настройки режущих инструментов. Размер Б2 является установочным размером борштанги в конус шпинделя и определяется погрешностью установки. Размер Б3 характеризует точность станка.

Требуемый радиус БΔ при растачивании на станке должен достигаться автоматически, т.е. методом полной взаимозаменяемости, при установке налаженного вне станка инструмента в шпиндель и осуществлении растачивания. По сравнению с размером АΔ, полученным мерным инструментом (операционным размером первого вида, см. рис. 2.34), размер БΔ зависит не только от размера самого инструмента Б1, но и от установочного размера инструмента Б2 и точности формообразующего движения станка Б3. Уравнение допусков для размерной цепи Б следующее: ТΔ = Т1 + Т2 + Т3, где Т1, Т2, Т3 — допуски соответственно размеров Б1, Б2, Б3.

Для уменьшения поля рассеяния диаметра расточенного отверстия в детали необходимо уменьшить допуски всех составляющих размеров. Необходимо повысить точность настройки инструментов вне станка, для чего используются высокоточные измерительные приборы (см. рис. 2.39), оснащенные проекционными микроскопами и устройствами цифрового отсчета перемещений с разрешающей способностью до 1 мкм.

Точность установки режущего инструмента в шпиндель станка повышают следующим образом: повышают точность изготовления и износостойкость контактирующих базовых поверхностей (конуса оправки, шпинделя станка и прибора); предотвращают попадание грязи в зону контакта базовых поверхностей; стабилизируют силу затяжки конуса в шпиндель.

|

|

|

Для очистки конусных поверхностей при установке инструмента в шпиндель прокачивают сжатый воздух через полый шпиндель или тщательно отфильтрованную микронным фильтром СОЖ, с помощью которой эффективность очистки выше. Однако прокачка СОЖ возможна только, если рабочее пространство станка находится внутри герметичного бокса. Стабильности силы затяжки инструментов на многоцелевых станках добиваются использованием для затяжки пакета тарельчатых пружин. Все эти мероприятия позволяют снизить погрешность расточенного отверстия.

3. Размеры детали, получаемые от обработанных поверхностей до технологических баз. При обработке на станках получаются размеры детали, которые определяются расстоянием от режущих кромок инструментов или их осей до технологических баз заготовки. Примеры таких размеров показаны на рис. 2.36 и 2.37. Рассмотрим, например, как обеспечивается заданный диаметр при обработке заготовки на токарном станке с ЧПУ. Схема обработки и размерная цепь, определяющая получение радиуса, показаны на рис. 2.36.

Рис. 2.36. Размерная цепь образования радиуса детали при обтачивании

В процессе токарной обработки образуется радиус ДΔ заготовки, равный (без учета упругих деформаций материала заготовки) расстоянию от вершины резца до оси вращения заготовки. Для станка с ЧПУ режущий инструмент (РИ) настраивается на определенную заданную длину Д2 вне станка на специальном приборе для настройки инструментов с помощью винта, размер Д1 — расстояние от оси револьверной головки до оси заготовки, обеспечивается с помощью системы ЧПУ в соответствии с данными заложенной в систему ЧПУ программы обработки. Образуется замкнутый контур размеров ДΔ, Д1, Д2, Д3, т.е. размерная цепь, в которой замыкающим звеном является получаемый размер детали. Уравнение размерной цепи в данном случае следующее: ДΔ = Д1 — Д2 — Д3.

В процессе обработки нартии заготовок размер ДΔ каждой из них будет меняться вследствие прогрессирующего размерного изнашивания РИ, приводящего к постоянному уменьшению размера Д2. Кроме того, на размер Дд будет влиять размер Д1, меняющийся вследствие неизбежной погрешности позиционирования станка, а также теплового деформирования. Действуют и другие факторы, вызывающие случайные изменения указанных составляющих размеров и, как следствие, изменение замыкающего звена — радиуса детали.

|

|

|

Если мы хотим получить размер детали с заданным допуском, то необходимо с соответствующей точностью настроить станок и режущий инструмент, внести соответствующую коррекцию в систему ЧПУ, чтобы согласовать эти размеры с тем размером, который был запрограммирован ранее на перфоленте в программе управления станком.

Если размер ДΔ будет обеспечиваться методом полной взаимозаменяемости, то должно соблюдаться условие ТΔ = Т1 + Т2 + Т3, где ТΔ, Т1,Т2, Т3 — допуски соответственно размеров ДΔ, Д1, Д2, Д3.

Для обеспечения размера детали с требуемым по чертежу допуском необходимо ограничить допуск настроечного размера режущих инструментов вне станка, допуск установочного размера и режущего инструмента на станок, допуск на износ режущего инструмента, допуск позиционирования станка, допуск тепловой деформации. А для этого необходимо выбрать соответствующие средства — станок с требуемой точностью позиционирования, прибор для настройки инструмента, а также следует осуществлять своевременно компенсацию износа режущего инструмента. Для компенсации погрешности настройки и установки режущего инструмента можно использовать контактные головки (см. рис. 2.40, 2.41) и другие средства.

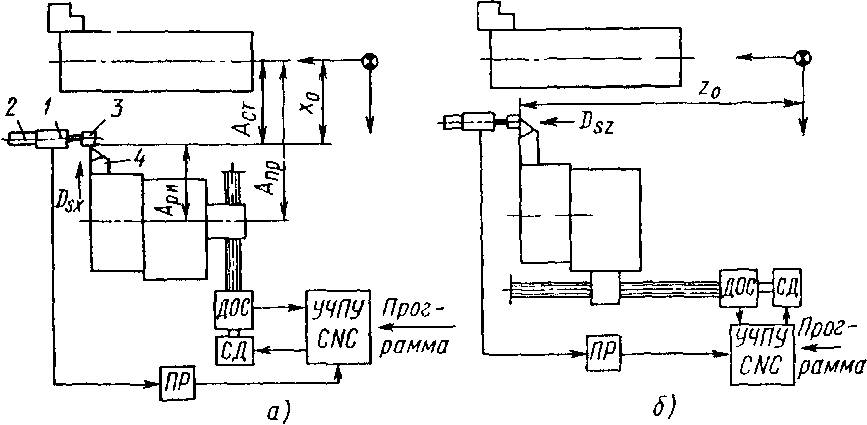

При обработке заготовок корпусных деталей на многоцелевых станках в числе прочих образуются размеры заготовки от обработанных поверхностей или их осей до технологических баз. На рис. 2.37 показана операция фрезерования торцовой фрезой плоскости заготовки. В результате операции получают размер EΔ обрабатываемой заготовки от режущих кромок инструмента до технологических баз заготовки. Размер ЕΔ должен соответствовать требованиям чертежа детали. При обработке заготовки по управляющей программе на настроенном станке размер образуется как замыкающее звено размерной цепи. Составляющими звеньями этой размерной цепи являются: размер ЕΔ настройки режущего инструмента, программируемый размер ЕΔ позиционирования подвижной каретки вдоль оси шпинделя, установочный размер заготовки на спутнике Ез.с и конструктивный размер Ес многоцелевого станка, связывающий положение конца шпинделя относительно нуля отсчета размеров измерительной системы станка.

Чтобы получить требуемый по чертежу размер детали, необходимо: составить программу обработки с указанием размера ЕП и ввести ее в ЧПУ станка, например, с помощью перфоленты с управляющей программой. Необходимо настроить торцовую фрезу, установленную в стандартной конусной оправке для автоматической смены режущего инструмента на длину Ер.и в отделении настройки-режущих инструментов. Следует установить заготовку на спутник с определенным размером Ез.с.

Все названные размеры должны иметь соответствующие номинальные значения с допустимыми отклонениями. Погрешность реализации заданного программой размера Еп на станке с ЧПУ определяется погрешностью позиционирования станка. Погрешность размера Ез.с определяется погрешностью используемого для настройки прибора и квалификацией оператора. Погрешность размера Ез.с определяется используемыми средствами и квалификацией рабочего.

Все указанные размеры образуются в разных отделениях ГПС: ЕП — в отделении программирования и подготовки управляющих программ Ерн — в отделении комплектации и настройки режущих инструментов; Езс — в отделении установки заготовок на спутники.

Рис.2.37.Схема согласования размеров в управляющей программе, настройки режущего инструмента, установки заготовки на спутник для автоматического получения требуемого размера детали.

Все указанные размеры образуются обычно не одновременно, а в различное время, в различных отделениях.

Когда наступает срок выполнения обработки указанной заготовки с этими размерами, на станок с ЧПУ поступает управляющая программа, подготовленная заблаговременно. В инструментальный магазин загружается комплект необходимого режущего инструмента. Каждый инструмент характеризуется своими настроечными размерами. Подается спутник с установленной заготовкой.

На станке все подготовленные заранее составляющие размеры стыкуются вместе, образуя размерную цепь Е, в которой в результате получается требуемый по чертежу размер детали EΔ:

(2.13)

Допуск ТΔ получающегося размера ЕΔ детали определится из выражения

(2.14)

Для того чтобы получить в результате требуемый размер, все составляющие размеры должны быть обеспечены требуемыми допусками.

Погрешность позиционирования станка должна быть не более допустимой Тп, погрешность настройки режущего инструмента должна быть не больше допуска настроечного размера Тр.и, погрешность установки заготовки должна не превышать допуска Тз.с. Должна поддерживаться постоянная температура в цехе в определенном допуске, например (20 ± 1) °С, чтобы тепловые деформации станка были в пределах допуска Тс.

Если удается обеспечить требуемые допуски составляющих размеров, то требуемый размер детали может быть получен автоматическим методом полной взаимозаменяемости без какой-либо подналадки оборудования.

Если условие (2.14) не выполняется, то необходимо добиваться требуемой точности замыкающего звена другими методами, например, автоматическим регулированием размеров с использованием контактных головок.

В современной ГПС обработку первой заготовки нового типоразмера, как правило, в настоящее время осуществляют в полуавтоматическом режиме, вводя вручную коррекции в УЧПУ станка с целью компенсации систематических погрешностей. С этой целью в УЧПУ предусмотрены корректоры размеров для всех инструментов по числу гнезд в магазине.

Таким образом, для автоматического получения нужного размера детали необходимо согласовать многие составляющие размеры. Для этого необходимо настроить размерные цепи и произвести расчеты размеров составляющих звеньев и их допустимых отклонений. Если этого не сделать, то придется согласовывать размеры вручную на станке и добиться автоматического получения требуемых размеров детали не удастся. Для осуществления автоматической настройки технологической системы нужно рассчитать требуемые размеры составляющих звеньев и их обеспечить. Следовательно, необходимо получить информацию о требуемых размерах и их допустимых отклонениях. Эту информацию необходимо передать в соответствующие отделения ГПС: настройки режущего инструмента, установки заготовок и т.д.

Все действия по настройке и установке сопряжены с затратами времени. Таким образом, для того чтобы можно было начать обрабатывать заготовку в запланированный момент времени, необходимо заблаговременно сделать все необходимое. Если опоздать с каким- либо подготовительным этапом, то срок начала обработки придется отложить, сборочный участок будет простаивать из-за отсутствия нужной детали. Если все подготовительные этапы осуществить много раньше, придется хранить на складе настроенный инструмент, заготовки на спутниках. В этом случае увеличиваются потребное число спутников и инструментов в производстве, емкость складов, цикл изготовления-детали и расходы.

На рис. 2.38 показана размерная цепь получения размера АΔ от конца сверла до технологической базы корпусной детали. Этот размер получается так же, как размер ЕΔ на рис. 2.37. В размерной цепи А дополнительно учтены отдельными звеньями установочный размер Ау сверла в шпиндель, методы повышения точности которого аналогичны рассмотренным методам для размера Б2 на рис. 2.35, а также размер Ак, устанавливаемый в корректоре размеров УЧПУ станка для ком пенсации отклонений размеров Ар.и, измеренных на приборе настройки режущих инструментов (рис. 2.39) относительно расчетного значения настроечного размера инструмента, учтенного при определении программируемого размера АП.

Рис.2.38. Влияние рахмера настройки режущего инструмента на размер детали:

а-схема операционной разерной цепи; б-размер инструментов.

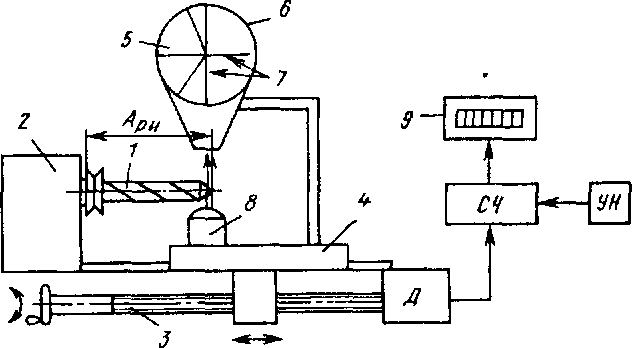

Рис. 2.39. Схема прибора для настройки инструментов:

1 — инструмент; 2 — шпиндельная бабка; 3 — шариковый ходовой винт; 4 — каретка; 5 — изображение режущей кромки на экране; 6 — экран проектора; 7 — риски на экране; 8 — источник света; 9 — цифровое табло; Д — датчик; СЧ — счетчик; УН — устройство установки нуля

Рис. 2.39. Схема прибора для настройки инструментов:

1 — инструмент; 2 — шпиндельная бабка; 3 — шариковый ходовой винт; 4 — каретка; 5 — изображение режущей кромки на экране; 6 — экран проектора; 7 — риски на экране; 8 — источник света; 9 — цифровое табло; Д — датчик; СЧ — счетчик; УН — устройство установки нуля

|

Чтобы не менять размера в программе изготовления детали при поступлении каждого нового сверла, используют корректор размера, куда при настройке станка вносится, как правило вручную, соответствующий инструменту размер коррекции. В ГПС размер коррекции вносится автоматически с поступлением нового инструмента на станок. Так обеспечивается настройка станка методом полной взаимозаменяемости с настройкой инструментов вне станка, которая, как правило, осуществляется на показанном приборе вручную.

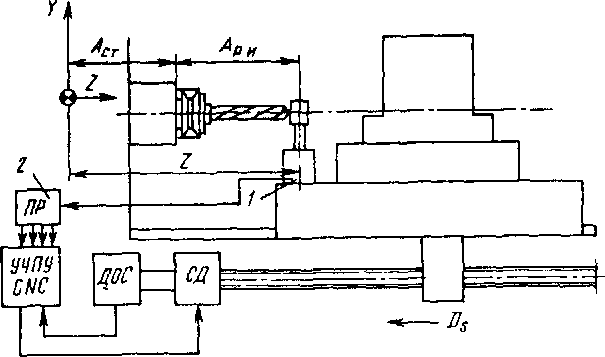

Настройку станка можно автоматизировать с помощью контактной головки 1 (рис. 2.40), которая устанавливается на каретке для контакта с инструментом, расположенным в шпинделе. Режущий инструмент, в данном случае сверло, в этом случае может не настраиваться предварительно вне станка на приборе, а перед первым использованием автоматически подводится к щупу контактной головки. При отклонении щупа по оси Z от исходного положения на 1 мкм в головке срабатывают электрические контакты, и электрический сигнал через преобразователь ПР поступает в УЧПУ на базе ЭВМ (CNC). Подача каретки с головкой на инструмент мгновенно прекращается, а координата положения каретки по оси Z, отсчитываемая при программном перемещении датчиком обратной связи ДОС, запоминается в регистре. Поскольку положение шпинделя известно (размер Лст), то автоматически вычисляется размер А р.и.

Рис. 2.40. Схема использования контактной головки для взаимодействия с инструментом на многоцелевом станке:

I — контактная головка на каретке станка; 2 — преобразователь сигналов для УЧПУ; ДОС — датчик обратной связи; СД — серводвигатель перемещения каретки вдоль оси Z; ПР — преобразователь

Рис. 2.40. Схема использования контактной головки для взаимодействия с инструментом на многоцелевом станке:

I — контактная головка на каретке станка; 2 — преобразователь сигналов для УЧПУ; ДОС — датчик обратной связи; СД — серводвигатель перемещения каретки вдоль оси Z; ПР — преобразователь

|

Использование контактной головки на многоцелевом станке для контакта с инструментом позволяет не только отказаться от настройки многих инструментов вне станка и повысить тем самым степень частичной автоматизации, но, кроме того, позволяет компенсировать погрешности установки инструмента в шпиндель станка, размерный износ, тепловые деформации технологической системы. Все это способствует повышению точности размеров детали, получаемых в результате обработки.

Рис. 2.41. Структурные схемы систем автоматической размерной настройки токарных станков с УЧПУ на базе ЭВМ:

а — для диаметральных размеров, б — для осевых размеров

Рис. 2.41. Структурные схемы систем автоматической размерной настройки токарных станков с УЧПУ на базе ЭВМ:

а — для диаметральных размеров, б — для осевых размеров

|

Рис. 2.42. Схема получения размера между поверхностями, обработанными за один уста- нов заготовки и режущего инструмента

Использование метода регулирования требует дополнительной информации, которая получается с помощью контактной головки, и дополнительных затрат времени на осуществление измерений.

Аналогично осуществляется настройка на токарных станках (рис. 2.41).

4. Размеры детали, получаемые между поверхностями, обработанными за один установ. Размер ГΔ, получаемый между двумя поверхностями, обработанными на многоцелевом станке за один установ заготовки (рис. 2.42), зависит от двух размеров Г1 и Г2. Каждый из них получен от обработанной поверхности до одной и той же технологической базы заготовки как размер ЕΔ третьего вида (см. рис. 2.37): ГΔ = Г1 — Г2; ωΔ = ω1 + ω2.

В соответствии с последним выражением размер ГΔ получается менее точным, так как его поле рассеяния больше, чем каждого размера Г1, и Г2. На самом деле в данной ситуации размер ГΔ получится более точным, чем размеры Г1 и Г2. Это объясняется тем, что погрешность установки заготовки Δ3 и в данном случае погрешность настройки и установки режущего инструмента Δ и при обработке обоих поверхностей заготовки одинаковы по величине и направлению. Размеры Г1, и Г2 получают одинаковые приращения, равные Δ3 + Δи. Однако на размер ГΔ эти приращения влияния не оказывают, так как одинаковые погрешности взаимно компенсируются. Это следует из следующих уравнений. Пусть Г1’ = Г1 + Δ3 + Δи; Г2’ = Г2 + Δ3 + Δи, тогда ГΔ’ = Г1- Г2 = Г1 + Δ3 + Δи - Г2 -Δ3 - Δи = Г1- Г2 = ГΔ.

Увеличение или уменьшение размеров Г1 и Г2 на одно и то же значение не изменяет размера между поверхностями, обработанными за один установ. Погрешности обоих размеров взаимно компенсируются.

Однако при получении размера ЖΔ (рис. 2.43) между поверхностями, обработанными за один установ заготовки и инструмента, но с поворотом стола, погрешности Δ3 и

Δи не только не компенсируются, но удваиваются. Это объясняется тем, что знаки погрешностей противоположны вследствие поворота стола.

Рис. 2.43. Схема получения размера между поверхностями, обработанными за один установ заготовки и режущего инструмента с поворотом стола станка на 180'

Погрешности установки не влияют на операционные размеры детали между поверхностями, обработанными за один установ, если при их обработке не менялось относительное направление осей координат технологических баз заготовки в технологической системе.

Размеры указанного вида имеют несколько подвидов, так как могут быть получены за один установ заготовки на спутник, спутника на станок, режущего инструмента; за одно позиционирование стола станка; за одну индексацию стола при повороте.

Могут быть и другие подвиды размеров, а также сочетания указанных подвидов.

5. Размеры детали, получаемые от измерительных баз. Сначала рассмотрим получение размера от измерительной базы заготовки при сверлении отверстий на вертикально-сверлильном станке с ручным движением подачи (рис. 2.44). Если требуется выдержать размер И — глубину отверстия, то вначале при касании сверлом верхней плоскости заготовки фиксируют по шкале и лимбу положение шпинделя. Принимая зафиксированное положение шпинделя за начало отсчета размера, отсчитывают по лимбу перемещение шпинделя, равное ИΔ, после чего шпиндель с инструментом возвращают в исходное положение.

Как видно из схемы на рис. 2.44, на погрешность размера ИΔ, получаемого от измерительных баз ИБ, не влияют погрешности установки заготовки, установки и настройки режущего инструмента. На погрешность рассматриваемого размера влияет только погрешность измерения положения измерительной базы и погрешность позиционирования шпинделя.

Автоматизировать получение размера от измерительных баз можно двумя путями: фиксированием момента касания инструментом заготовки с последующим автоматическим перемещением инструмента на требуемое расстояние; предварительным определением положения измерительной базы в координатах станка и перемещением инструмента на требуемое расстояние. В обоих случаях используется метод регулирования, требующий дополнительной информации для его реализации.

|

Рис. 2.45. Схема работы контактной головки с оптической передачей сигнала: 1 — конусная поверхность; 2 — светодиод; 3 — фотоприемник; 4 — заготовка, 5 — каретка; 6 — шарик; 7 — регулировочные винты 83

Рис. 2.45. Схема работы контактной головки с оптической передачей сигнала: 1 — конусная поверхность; 2 — светодиод; 3 — фотоприемник; 4 — заготовка, 5 — каретка; 6 — шарик; 7 — регулировочные винты 83

|

Автоматическое фиксирование момента касания инструментом заготовки в процессе резания на станках может осуществляться различными способами: по электрическому контакту сверла с заготовкой, увеличению крутящего момента на шпинделе или увеличению составляющей силы резания, возникновению искры при шлифовании, увеличению механических колебаний на заготовке и др. Момент касания сверлом заготовки может быть зафиксирован автоматически по увеличению силы тока в цепи якоря электродвигателя привода подачи. При увеличении силы тока в УЧПУ поступает сигнал начала отсчета запрограммированного перемещения шпинделя со сверлом.

Предварительное определение положения измерительной базы заготовки на многоцелевых станках может осуществляться с использованием контактной головки (рис. 2.45), автоматически устанавливаемой в шпиндель станка из инструментального магазина. Щуп головки автоматически подводится до контакта с заготовкой. При контакте с заготовкой щуп отклоняется от нейтрального положения. Отклонение щупа на 1 мкм вызывает срабатывание контактов в измерительной головке. Движение подачи прекращается, а в УЧПУ фиксируется значение координаты положения рабочих органов станка, при котором произошел контакт. Это значение координаты принимается за начало отсчета размеров при дальнейшей обработке заготовки.

При использовании головки отсчет размеров может вестись не только от поверхностей заготовки, но и относительно осей, например, литого отверстия. По существу, это дает возможность базировать заготовку программными средствами и вести обработку отверстия при базировании относительно этого отверстия за один установ заготовки

на станке.

Схема движения щупа головки относительно отверстия заготовки а показана на рис. 2.46, а, схема получения размера #д от оси отверстия до фрезеруемой поверхности с предвари тельным измерением положения оси отверстия — на рис. 2.47. Точность получения размера Яд таким методом зависит от точности измерения координатного размера до базы и точности обработки. Для многоцелевого станка в суммарную погрешность войдут две погрешности позиционирования, погрешность установки контактной головки в шпиндель, погрешность самой головки, погрешность установки и настройки режущего инструмента. При использовании контактной головки расходуется дополнительное время на измерение и смен\ инструмента.

Рис. 2.46. Схема относительного перемещения г щупа контактной головки при измерении диаметра D отверстия и координат Х0, У0 положения оси заготовки на многоцелевом станке

6. Размеры детали, полученные с использованием активного контроля. Суть этого метода получения размера состоит в том, что операционный размер детали измеряется в процессе его получения и сравнивается с заданным. В размерной цепи технологической системы предусмотрено компенсирующее звено, размер которого автоматически подстраивается так, чтобы получался требуемый размер детали.

Характерным примером может быть автоматическое шлифование на круглошлифовальном станке с активным контролем размеров (рис. 2.48). Шлифовальный круг 1 с помощью серводвигателя СД подается с поперечным движением врезания к заготовке 2, которая шлифуется в центрах. Прибор ИП контактного или бесконтактного типа измеряет текущий диаметр D детали. Информация о размере D поступает в систему управления СУ станком, которая выключает движение подачи и отводит шлифовальный круг от заготовки при достижении заданного диаметра. Точность получаемого размера зависит от точности измерения, точности позиционирования и динамической точности цепи обратной связи. К этому же типу размеров относится размер, получаемый методом пробных рабочих ходов с автоматическим измерением, например, контактной головкой и компенсацией размера настройки станка с помощью УЧПУ типа CNC.

Рис. 2.48. Схема получения размера с использованием активного контроля

.

7. Прочие неоперационные размеры детали, получаемые в результате обработки. К прочим размерам, образующимся в результате обработки заготовки, можно отнести размеры от обработанных поверхностей или их осей до поверхностей заготовки, не обрабатываемых за один установ и не являющихся ни технологическими, ни измерительными базами. Такими поверхностями могут быть: поверхности, которые обрабатывались на других операциях технологического процесса; поверхности заготовки, не подлежащие обработке.

В первом случае размер образуется как замыкающее звено и рассматривается в подразд. 2.10 как образующийся в межоперационных размерных связях. Во втором случае к точности размера, как правило, высоких требований не предъявляют, он тоже образуется как замыкающее звено межоперационной размерной связи.

На корпусной детали, обработанной на многоцелевом станке, есть почти все перечисленные виды операционных размеров, за исключением размеров, полученных с использованием активного контроля, поскольку активный контроль не используется пока при обработке на многоцелевых станках. Диаметры крепежных отверстий образуют в результате сверления и нарезания резьбы метчиками (вид 1). Межосевые расстояния получают обработкой за один установ заготовки (вид 4). Диаметры отверстий под опоры валов, как правило, получают расточкой (вид 2). Положение оси расточенного отверстия относительно технологических баз заготовки получают как размер 3-го вида. Глубину крепежных отверстий получают, как правило, как размеры 4-го вида, так как сначала фрезеруют поверхность, а потом сверлят отверстия. На современных многоцелевых станках, оснащенных контактными головками, могут быть получены размеры вида 5.

Все типы операционных размеров детали, получаемых в результате обработки, приведены в табл. 2.2. Типы операционных размеров характеризуются методом их образования и различаются структурой, т.е. составом размерной связи, замыкающим звеном которой этот размер является. Следовательно, типы операционных размеров различаются качественным составом составляющих звеньев и, соответ ственно — составом погрешностей, которые суммируются на замыкающем звене. Операционные размеры четвертого вида для примера представлены в табл. 2.2 только одним подвидом — размером, полученным за один установ режущего инструмента и заготовки.

| (2.15) |

Ряд погрешностей, присущих операционным размерам некоторых типов, можно сократить, например погрешность настройки и установки РИ в типе 3 использованием автоматического регулирования, в данном случае использованием контактной головки для контакта с инструментом, как показано на рис. 2.40.

2.2. Составляющие погрешностей операционных размеров детали в зависимости от структуры операционных размерных связей

| № вида | Способ формирования операционного размера детали | Составляющие погрешности операционного размера детали | |||||||

| Погрешность размера РИ | Погрешность установки РИ | Погрешность движения ИП | Погрешность позиционирования | Погрешность установки заготовки | Погрешность измерения | Погрешность размера заготовки | |||

| Мерным инструментом | + | - | - | - | - | - | - | ||

| Формообразующим движением | + | + | + | - | - | - | - | ||

| До технологических баз | + | + | + | + | + | - | - | ||

| Между поверхностями, обработанными за один установ (РИ и заготовки) | — | — | — | + | — | — | — | ||

| От измерительных баз | а по касанию РИ | - | - | - | + | - | + | - | |

| б измерительной головкой | + | + | + | + | - | + | - | ||

| Активным контролем | - | - | - | - | - | + | - |

2.10. Межоперационные размерные связи

Межоперациоиными размерными связями называют технологические размерные связи, проявляющиеся во взаимодействии операционных размеров детали и размеров заготовки на различных стадиях изготовления детали. Простейшей межоперационной размерной связью является связь размеров заготовки И1, операционного размера детали И2 и припуска на обработку, показанная на рис. 2.49. В результате обработки заготовки, имевшей размер И1, удаляется припуск Z, который в данном случае является функцией двух размеров И1 и И2- Связь определяется уравнением

(2,49)

Рассмотрим более сложный случай межоперационных размерных связей. Пусть необходимо изготовить двухступенчатый валик (рис. 2.50) Валик обрабатывается на токарном станке за два устано- ва, как показано на эскизах наладок. Все торцовые поверхности заготовки пронумерованы по порядку. Припуски показаны с двойной

индексацией. Припуск Z23 означает, что он снимается с поверхности № 2 на операции № 3. Каждый из припусков в описанной схеме является замыкающим звеном соответствующей технологической размерной цепи: Z11 = Б0 — Б1; Z32 = Б1 — А2-Б2. Для того чтобы составить уравнения, можно схему технологических размерных связей представить по методике проф. В.В. Матвеева (рис. 2.51). На этой схеме наверху вычерчивается заготовка, внизу — изделие. Поверхности заготовки нумеруют слева направо цифрами 1, 2, 3 и т.д. и далее к номеру поверхности добавляют нули. Поверхности заготовки 10, 20, 30 обозначают точками, от них проводят вертикали. В зоне с надписью "Заготовка" наносят размеры заготовки А0 и Б0, которые, как и поверхности, имеют нулевые индексы, что указывает на принадлежность к размерам заготовки.

Рис. 2.49. Связь размеров заготовки И1 изделия И2 и припуска Z

Рис. 2.50. Схема преобразования размеров заготовки в процессе изготовления детали

| Рис. 2.51. Схема размерного анализа технологического процесса изготовления валика |

Число размеров должно быть на один меньше, чем число вертикальных линий. На данной схеме три поверхности и два размера между ними. Ниже зоны с размерами заготовки следуют зоны операций, на которых происходит изменение продольных размеров заготовки. В данном примере операции две.

На первой операции обрабатывают поверхность 10 заготовки, в результате чего поверхность 10 исчезает, а на ее месте появляется справа новая поверхность 11. Исчезновение поверхности 10 показывают крестиком, а появление новой поверхности 11 справа показывают жирной точкой. Разрыв вертикальной линии в данном случае показывает припуск, который обозначен Z11 — припуск с первой поверхности на первой операции ставят рядом. Далее проставляют размер от вновь полученной поверхности 11 до технологической базы, которой является на первой операции торец 30 заготовки. Поэтому ставится между поверхностями 11 и 30 размер Б1.

Аналогично на второй операции снимают припуски Z22 и Z33 с поверхностей 20 и 30 заготовки. При этом образуются соответственно новые поверхности 21 и 31 слева от соответствующих поверхностей заготовки, поэтому крестики ставят на линиях справа, а точки — на новых поверхностях на линиях слева. На второй операции образуются размеры А2 до базы и В2 между поверхностями, обработанными за один установ. На этом получение продольных размеров заготовки заканчивается, поэтому ниже последней второй операции идет поле с надписью "изделие", где на продолжениях вертикалей ставятся размеры изделия в соответствии с чертежом.

После построения схемы продольных размеров составляют уравнения технологических размерных цепей для каждого замыкающего звена. Замыкающими звеньями являются, как правило, припуски и те размеры детали, которые не получаются непосредственно ни на одной из операций технологического процесса. Чтобы выявить замыкающие звенья — размеры детали, если такие есть, необходимо последовательно проверить получение каждого размера детали. В данном случае, размер А совпадает с размером А2, полученным на второй операции. Поэтому размер А не является замыкающим звеном, этот размер непосредственно получается на второй операции. Проверяем следующий размер Б. Размер Б непосредственно не получается ни на первой, ни на второй операции. Считать, что размер Б^ является размером Б, нельзя, так как между ними есть разрыв линии 2

— припуск Z32. Поэтому размер Б является замыкающим звеном и определяется из уравнения [Б] = А2 + В2.

Теперь составим уравнения для каждого из припусков. В нашем примере таких припусков три, следовательно, и уравнений три. При составлении уравнений пользуются следующим правилом: двигаясь от одной линии, ограничивающей замыкающее звено по горизонтальным размерам схемы и вертикалям, стремятся прийти к другой линии, ограничивающей то же самое замыкающее звено. Все размеры, по которым осуществляется движение, включаются в размерную цепь. При выявлении контура цепи проходить через разрывы вертикальных линий нельзя. Нельзя также двигаться по размерам детали.

Пользуясь этим правилом, получим следующие уравнения для припусков:

(2,16)

Таким образом, для приведенного примера с учетом размера [Б] получим всего четыре уравнения по числу замыкающих звеньев размерных цепей. Число уравнений должно быть равно числу замыкающих звеньев.

Следующим этапом является решение уравнений. Для этого прежде всего следует разобраться, что нам известно о всех размерах, принимающих участие в уравнениях. Для этого все размеры удобно разделить на группы и рассмотреть их по порядку.

1. Размеры детали. В нашем примере это размеры А и Б. Они известны из чертежа изделия, где указаны их номинальные значения и допустимые предельные отклонения. При этом А = А2.

2. Размеры заготовки. В данном случае размеры А0 и Б0. Для этих размеров в начале расчета известны лишь допуски, так как метод получения заготовки выбран. Номинальные значения размеров должны быть установлены в ходе расчетов.

3. Операционные размеры. В данном случае это размеры А2, В2. Размер А2 = А известен полностью из чертежа детали. Для размеров Б1 и Б2 известны только ожидаемые поля рассеяния, которые могут быть получены при проведении операций на данных станках. Поля рассеяния для конкретных операций могут быть взяты из справочных таблиц, установлены экспериментально или могут быть рассчитаны как замыкающие звенья операционных размерных цепей. Итак, в начале расчета известны допуски указанных размеров. Номинальные значения и отклонения получают в результате расчета.

4. Припуски на обработку [Z11 ], [Z22 ], [Z32]. Для припусков к началу расчета размерных цепей известны лишь их минимальные значения формуле

(2,17)

(2.17)

где Rz — высота шероховатости поверхности заготовки; D — глубина дефектного слоя заготовки.

Значения параметра шероховатости поверхностей после каждого вида обработки могут быть взяты из справочников. Максимальные значения припусков рассчитывают в результате решения уравнений размерных цепей.

Аналогичным образом строят размерные схемы по другим координатным направлениям; в данном случае нужна еще схема диаметральных размеров, а также схема отклонений расположения поверхностей (от параллельности, от перпендикулярности).

В результате расчета размерных цепей определяют припуски, операционные размеры и размеры заготовки. Целью расчета является проверка возможности получения требуемых размеров детали в проектируемом технологическом процессе. В результате расчета определяются запасы или допуски размеров детали или выявляется невозможность обеспечения того или иного размера детали. В последнем случае проектируемый технологический процесс нуждается в изменении. Такими изменениями могут быть: введение дополнительных проходов, введение дополнительных операций, изменение технологических баз на операциях, выбор другого метода получения заготовки и ряд других мероприятий.

Без проведения размерного анализа нового технологического процесса невозможно гарантировать получение детали требуемого качества. На тех заводах, где такие размерные анализы не проводятся, затрачивается много времени на внедрение новых технологических процессов, на их отладку, что существенно снижает экономическую эффективность производства.

В автоматизированном производстве отладка новых технологических процессов обработки вновь поступающих заготовок, особенно в ГПС, должна осуществляться автоматически, поэтому без такого расчета там обойтись невозможно. В противном случае наладку ГПС для изготовления новой детали осуществляют используя ручной труд высококвалифицированных наладчиков. Таким образом, размерный анализ целесообразен при любой степени автоматизации производства, но особенно необходим в автоматическом производстве.

Операционные и межоперационные технологические размерные цепи связаны между собой операционными размерами. Операционные размеры образуются как замыкающие звенья операционных размерных цепей различного вида, возможные структуры которых рассмотрены выше (см. табл. 2.1). В межоперационных размерных цепях операционные размеры 1 — 6-го видов (см. табл. 2.2) являются составляющими звеньями.

При технологической подготовке производства осуществлять аналитически расчет поля рассеяния операционного размера по составляющим звеньям за рядом исключений нецелесообразно, поскольку для каждой действующей технологической системы не составляет труда определить поле рассеяния операционных размеров из опыта эксплуатации.

В результате расчета межоперационных размерных цепей могут быть два варианта.

1. Все размеры детали обеспечиваются. Ряд операционных размеров имеют запасы по допускам. В этом случае в зависимости от типа операционного размера и запаса по допуску можно расширить допуски на некоторые наиболее критичные составляющие звенья. Например, можно увеличить допуск настроечных размеров некоторых инструментов при настройке их вне станка.

2. Некоторые размеры детали не обеспечиваются в заданных допусках. В этом случае необходимо внести изменения в проектируемый процесс и, следовательно, в его размерные связи.

В проектируемый процесс можно внести изменения следующими способами.

1. Повысить точность операционных размеров следующим образом: а) повышением точности составляющих звеньев соответствующих операционных размерных цепей, например, повышением точности настройки режущих инструментов вне станка, увеличением частоты и качества очистки базовых поверхностей и т.д.; б) компенсацией погрешностей настройки, установки и размерного износа режущих инструментов, например, использованием контактных головок или (если это было предусмотрено) повышением частоты измерений, например, перед каждым рабочим ходом на токарном станке; в) применением адаптивного управления для сокращения погрешности размера динамической настройки или ее компенсации при получении операционного размера;

2. Изменить вид операционного размера, например, заменой чистового точения отверстия развертыванием или использованием активного контроля размеров.

3. Ввести дополнительный рабочий ход или дополнительную операцию.

4. Изменить схему базирования заготовки.

5. Повысить точность размеров заготовки.

Помимо указанных, могут использоваться и другие способы, так, например, к п. 1а могут относиться и изменение способа установки заготовки на спутник и способа повышения точности при использовании спутников, а также стабилизация или компенсация тепловых деформаций технологической системы и ряд других мер.

С использованием размерного анализа представляется возможность рассчитать требуемую частоту компенсации размерного износа режущего инструмента, обосновать применение автоматической очистки конуса шпинделя оправкой с замшевыми прокладками, использование контактной головки в конкретном случае. Таким образом, размерный анализ технологического процесса в автоматизированном производстве позволяет обосновать применение необходимых средств повышения точности при автоматическом получении размера, а также определить требования к точности и режим использования этих средств, например определить требуемую точность компенсации размерного износа, диапазон компенсации, частоту измерения (перед каждым рабочим ходом или после обработку определенного числа заготовок в партии) и т.д. Таким образом, размерный анализ технологического процесса позволяет обосновать требования к средствам автоматизации для обеспечения требуемых размеров изделия.

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 2097; Нарушение авторских прав?; Мы поможем в написании вашей работы!