КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Организация производственных процессов во времени

|

|

|

|

Организация производственных процессов во времени осуществляется следующим образом. Для множества гибких модулей и номенклатуры деталей необходимо так спланировать последовательность выполнения обработки партии заготовок на модулях в течение заданного планового срока, чтобы удовлетворить выбранному критерию. Критериями могут быть: минимальная календарная длительность выполнения всего задания; минимум времени переналадок оборудования; минимум всего непроизводительного времени в расписании работы системы.

Для обеспечения соответствия решаемой задачи реальным условиям необходимо выдержать ряд ограничений: по фонду времени ГПМ, длительности выполнения задания, по директивным срокам выпуска деталей и пр.

Основные потери времени в ГПС следующие: время tп переналадок, время tост простоев ГПМ вследствие транспортных операций, время toc простоев ГПМ из-за нерационально составленного расписания.

Переналадка ГПМ на изготовление деталей другого наименования, как правило, включает следующее: ввод в состав ГПМ инструментальной, патронно-центровой, контрольной и прочей оснастки, которая необходима для обработки поступившей партии заготовок; удаление из ГПМ оснастки и устройств, переполняющих накопители; настройку всех систем и элементов ГПМ на требуемые технологическим процессом диапазоны регулирования, например установка требуемого патрона станка, установка угла раскрытия губок схвата ПР, установка требуемой частоты вращения шпинделя и т.д. Время переналадок ГПМ при поступлении партии деталей не является постоянной величиной. Это объясняется тем, что после обработки какой-либо партии заготовок в накопителях ГПМ остается определенный ресурс — инструменты, оснастка, программы для УЧПУ. Вместимость некоторых накопителей ГПМ довольно велика. Например, револьверные головки станков с ЧПУ могут иметь до 30 гнезд под инструменты. Кроме того, в ГПМ остаются настроенными ряд технических и функциональных параметров — установлены определенные диапазоны скоростей главного движения и подачи в коробках скоростей. На определенные размеры настроены патроны, схваты робота и т.д. Состав ресурсов ГПМ (оснастка, инструмент и т.д.) ввиду наличия возможности накопления их формируется в процессе работы ГПМ. По мере обработки партий заготовок в ГПМ "оседают" (заменяются, остаются) различные ресурсы.

|

|

|

Таким образом, время переналадки ГПМ для изготовления партии деталей зависит не только от требуемого для этих деталей состава технологических ресурсов, но также от того состава ресурсов, которым располагает ГПМ на момент начала изготовления этой партии деталей, т.е. от состояния ГПМ на момент планирования. Поэтому с целью получения более точного расписания работы комплекса и минимизации времени переналадок необходимо учитывать эту особенность при оценке времени адаптации ГПМ.

Обобщенная модель оптимизации загрузки оборудования

Каждая изготовляемая деталь аi - может быть представлена одной или несколькими операциями. Тогда партия заготовок будет задаваться временами обработки, которые обозначим еij и назовем единицей планирования ЕПеij (j-я операция для i-й партии заготовок). Допустим, что каждая ЕПe ij может быть обработана на любом из N(n) ГПМ. Тогда графическую интерпретацию модели задачи можно представить в виде сети (рис. 3.19). Вершинами сети является время обработки партии заготовок (ЕПe ij). Вершина N i - означает i -й ГПМ; вершина t — сток сети.

Рис. 3.19. Модель планирования, представленная сетью

Рис. 3.19. Модель планирования, представленная сетью

|

Сколько операций для изготовления i -й детали, столько и вершин е ij в данной горизонтальной ветви. Дуги отражают последовательность обработки ЕП на ГПМ, т.е. последовательность присоединения вершин вц в процессе планирования. Каждая дуга имеет оценку Q — переналадку ГПМ при присоединении данной ЕПe ij. Состав Q и время tn переналадок при этом зависят от присоединяемой ЕП и того состояния ГПМ, которым оно обладало на момент планирования, т.е

|

|

|

где Q и t пij соответственно состав и время операций переналадок при присоединении ЕПe ij; SГПМ(eqS) — состояние ГПМ, сформировавшееся при обработке предшествующей партии заготовок eqs; Теij — состав ресурсов, необходимых для выполнения ЕПe ij,;.

Задача планирования состоит в том, чтобы найти такую последовательность выполнения обработки партии заготовок или такой порядок построения пути на сети, чтобы обеспечить минимум (или максимум) принятого критерия задачи. Обобщенную модель можно представить следующим образом:

где tnijk — время переналадки ЕПe ij на k-м ГПМ; tocijk — время простоя k -го ГПМ, обусловленное ожиданием ЕПe ij, которая в данный момент времени подвергается обработке на другом ГПМ (нерационально составленное расписание); toc.тijk — время простоя k-то ГПМ, обусловленное ожиданием ЕПe ij, которая в данный момент находится в процессе транспортирования к данному ГПМ; ki— множество операций (единиц планирования) для изготовления k-й детали; Фk — номинальный фонд времени работы к-ro ГПМ; aijk — партия запуска ЕПe ij; A i — план выпуска i-x деталей; toijk — время обработки партии заготовок на ГПМ, включающее машинное время, время вспомогательных ходов и время, затрачиваемое на установку и съем этой заготовки со станка в процессе обработки;  — момент окончания обработки последней ЕП i-й заготовки;

— момент окончания обработки последней ЕП i-й заготовки;  — директивный момент окончания обработки ЕП; m — номенклатура деталей.

— директивный момент окончания обработки ЕП; m — номенклатура деталей.

Уравнение (3.22) представляет собой функционал задачи в обобщенном виде. Неравенство (3.23) — есть ограничение по фонду времени ГПМ. Равенство (3.24) представляет собой условие сохранения потока в сети (т.е. все заготовки должны быть обработаны). Неравенство (3.25) означает выполнение директивных сроков изготовления деталей. Выражение (3.26) говорит о том, что расписаны, ние должно быть составлено так, чтобы выполнялось условие предшествования операций, обусловленное естественным порядком выполне- Nt ния технологического процесса. Чтобы нагляднее представить себе потери непроизводительного времени, рассмотрим расписание для ns трех ГПМ, представленное на рис. 3.20 в виде временной диаграммы.

|

|

|

Рис. 3.20. Диаграмма работ ГПС, состоящей из трех ГПМ

На рис. 3.20 приняты следующие обозначения:  — расписание работы k-го ГПМ;

— расписание работы k-го ГПМ;  — расписание работы ГПС на оперативном плане.

— расписание работы ГПС на оперативном плане.  — суммарное время простоя k-гo ГПМ на ЕПe ij;

— суммарное время простоя k-гo ГПМ на ЕПe ij;  — моменты начала и окончания переналадок на партии ЕПе ij;

— моменты начала и окончания переналадок на партии ЕПе ij;  – моменты начала и окончания обработка партии ЕПе ij.

– моменты начала и окончания обработка партии ЕПе ij.

моменты начала и окончания транспортной операции на партии ЕПe ij.

моменты начала и окончания транспортной операции на партии ЕПe ij.

— моменты начала и окончания работы k-гo ГПМ.

— моменты начала и окончания работы k-гo ГПМ.

Чтобы выбрать конкретный функционал (3.22), необходимо определить, решаем ли мы задачу для одного ГПМ или дря нескольких.

Модель задачи оптимизации загрузки одного ГПМ

Из рис. 3.20 следует, что если рассматривать комплекс, состоящий из одного станка с гарантированным запасом деталей (т.е. в этом случае не приходится ожидать какую-либо партию заготовок с другого ГПМ), то времена tо и tос.т становятся равными нулю. И тогда задача определяется однозначно как задача минимизации суммы времен переналадок, а функционал задачи будет иметь вид

Алгоритм построения расписания одного станка с помощью метода ветвей и границ (МВГ) осуществляется следующим образом. Из вершины-источника S (рис. 3.21) начинается построение пути. Нижняя граница (НГ) L из условия задачи неопределима, так как не существует матрицы переналадок [Qij]. При ветвлении к вершине присоединяется одна из аддитивных к ней вершин, которая удовлетворяет (3.27) и ограничениям (3.23), (3.24), (3.25) и (3.26). На первом шаге, как правило, определяют какое-либо текущее значение функционала Fx, которое для последующих этапов служит НГ. После нахождения какого-либо пути θ осуществляется возврат на графе ветвления в поисках пути с лучшей оценкой функционала, чем достигнутая, т.е. идет процесс оптимизации. При каждом включении какой-либо вершины e ij проверяется значение функционала и ограничения. Если на каком-либо шаге ветвления функционал больше, чем достигнутая нижняя граница (на предыдущем пути-расписании), или не выполняются ограничения (3.23)—(3.26), то осуществляют возврат и ветвление по другому пути. В итоге достигается оптимальное расписание работы одного ГПМ.

|

|

|

Модель задачи оптимизации загрузки нескольких ГПМ

Данная задача несколько сложней предыдущей, поскольку мы имеем дело с задачей большей размерности и изначально было оговорено, что любая партия заготовок может быть обработана на любом из N(n) ГПМ. Такая система называется системой с нефиксированными маршрутами. Для этого случая граф ветвления представлен на рис. 3.22. В качестве функционала такой задачи выберем критерий

минимума всех непроизводительных времен, т.е..

В отличие от предыдущей задачи здесь на каждом шаге ветвления необходимо определять tпijk и временные характеристики какого-либо ГПМ (моменты т) в зависимости от временных параметров соседних

ГПМ. Обозначим через

загрузку r-го ГПМ, которая сформировалась на нем после включения в его расписание ЕП

загрузку r-го ГПМ, которая сформировалась на нем после включения в его расписание ЕП  , предшествующей ЕПe ij, которая рассматривается на ветвлении. Тогда ограничение по фонду времени [ограничение (3.23)] имеет вид

, предшествующей ЕПe ij, которая рассматривается на ветвлении. Тогда ограничение по фонду времени [ограничение (3.23)] имеет вид

Величина  легко определяется из следующего уравнения

легко определяется из следующего уравнения

Характеристики расписания определяют по формулам

где  — загрузка k-го ГПМ с учетом включения в загрузку ЕПe i(j-1) предыдущей по ходу технологического процесса изготовле ния для i -й детали;

— загрузка k-го ГПМ с учетом включения в загрузку ЕПe i(j-1) предыдущей по ходу технологического процесса изготовле ния для i -й детали;  — время транспортирования партии заготовок от k-го ГПМ к r-му, зависит от длины пути транспортирования

— время транспортирования партии заготовок от k-го ГПМ к r-му, зависит от длины пути транспортирования

Суммарный простой на г-м ГПМ от ЕПe ij:

где

Моменты для переналадок перепишем следующим образом (сдвинем переналадки по оси загрузки вправо):

Время простоев:

Простой вследствие транспортирования:

Простой вследствие переналадок:

Рис. 3.23. Номенклатура деталей: а – ось; б – пята; в - стакан

Механизм ветвления и поиска оптимального решения аналогичен тому, что был представлен на рис. 3.21 для задачи "одного ГПМ".

Рассмотрим примеры исходя из следующего: имеются три заготовки (рис. 3.23), которые изготавливаются в патроне; для них известны длительности обработки toij, диаметры охватываемых поверхностей и партии запусков (табл. 3.2).

Имеются два ГПМ на базе станков токарного типа. Для них известны начальные диаметры губок патронов. Считаем, что на любом из станков возможно выполнение любой операции из предложенных, а время переналадки определяется только по патронной оснастке. Раскрытие губок патронов Δ l = 6 мм. Переналадка патрона означает его замену другим и время этой операции известно.

Расписание для задачи "одного ГПМ". В качестве примера выберем один ГПМ и одну операцию из табл. 3.2. Для выбираемого станка в табл. 3.3 указаны диапазоны допустимых значений диаметра заготовки и время замены патрона.

Необходимо определить такую последовательность операций на ГПМ, чтобы выдержать критерий — минимум времени переналадок. Партии запуска любой детали могут быть различными; но должно выполняться ограничение по фонду времени.

3.2. Операции изготовления деталей

|

3.3. Данные по ГПМ

|

Рис. 3.24. Диаграммы расписаний в задаче для одного ГПМ: 1 — смена патрона

Рассмотрим следующие возможные варианты группирования операций на ГПМ1:

1) Se11el2e21e22e31e32;

2) Se11e12e31e32e21e22;

3) Sе31е21е32е11е22е12.

Так как выбран ГПМ1, в котором установлен патрон с диапазоном диаметра заготовок 80—86 мм, то для 1-го и 2-го вариантов группирования операций не требуется замена патрона для первых операций. Для 3-го варианта группирования перед первой операцией требуется смена патрона. Анализ 1-го варианта группирования показывает, что требуется одна смена патрона перед операцией е22. Для 2-го варианта группирования требуются две замены патрона перед операциями е31 и е21, а для 3-го варианта группирования — перед каждой операцией. Временная диаграмма выполнения операций по 1-му и 3-му варианту группирования показана на рис. 3.24.

Расписание нескольких ГПМ. Время транспортирования партии заготовок от одного ГПМ к другому примем равным 5 мин. В случае расписания для нескольких ГПМ величина партии заготовок имеет значение.

Пример 1. Построим расписание по критерию минимума непроизводительного времени.

Для составления расписания примем следующие партии запусков: a1 = 5; а2 = 5; а3 = 17. На рис. 3.25 приведена временная диаграмма оптимального расписания, где суммарное время переналадок равно нулю, а суммарное время простоев оборудования — 10 мин (ожидание заготовок в начале работы).

Пример 2. Изменим партию запусков и вновь построим расписание, аналогичное предыдущему.

Рис.3.25. Расписание по критерию

I-транспортирование, II – пролеживание заготовки.

| Рис. 3.26. Неоптимальное расписание- по задаваемому порядку выполнения партии операций: I — транспортирование заготовки, II — время простоя ГПМ2 |

Примем следующие партии запуска: a 1 = 11; а2 = 5; а 3 = 11. Последовательность запуска заготовок примем такой же, как в предыдущем примере. Из диаграммы построенного расписания (рис. 3.26) видно, что изменение партий запусков изменило расписание так, что сумма времен простоев увеличилась до 86,5 мин. Попробуем вновь решить данную задачу с поиском оптимальной последовательности запусков деталей.

На рис. 3.27 приведена диаграмма оптимального расписания. Для найденной последовательности запусков деталей сумма времен простоев равна 10 мин. Из этого примера следует, что изменение в новом запуске хотя бы одного параметра (партий запусков, состояния модулей) требует пересчета расписания.

Пример. 3. Решим нашу задачу построения расписания при другом критерии — минимуме времен переналадок. На рис. 3.28 показана диаграмма расписания. Видно, что применение данного критерия не дает того эффекта, как в случае одного ГПМ. Это объясняется тем, что выбранный критерий является локальным, он не учитывает tocij и toc.тij весь выигрыш во времени от его применения на каком-лиоо ГПМ может быть перекрыт этими временами. Для составленного расписания сумма времени простоев составляет 140 мин при партии запусков: a1 = 7; а2 = 8; а3 = 2.

Глава 4. Основы проектирования и обеспечения информационных связей автоматических

производственных процессов

4.1. Потоки информации в автоматическом производственном процессе.

Основные требования к информации

Под интегрированной автоматизированной системой управления (ИАСУ) будем понимать интегрированную систему, состоящую из трех основных компонент: автоматизированной системы технологической подготовки производства (АСТПП), системы планирования, автоматизированной системы управления технологическими процессами.

Внутренние и внешние связи в ИАСУ ГПС можно представить в виде довольно сложных сетей физических, информационных и управляющих потоков. Физические потоки отражают, например, движение материальных, трудовых и энергетических ресурсов, информационные — передачу данных различного рода между производственными подразделениями, управляющие характеризуют связи между точками, где принимаются решения и где эти решения выполняются.

В самом общем виде производственная система является взаимосвязанной совокупностью трех систем: физической (станки, склады, транспорт), информационной и решающей. В физической системе осуществляется собственно производство изделий, а решающая система, пользуясь информационной системой, обеспечивает управление производством. На рис. 4.1 показана структурная схема ИАСУ ГПС машиностроительного производства и взаимосвязь протекающих в ней процессов. Однако на рисунке не отражены организационная структура,соподчинение и роль компонентов, их физическая рассредоточен- ность, что очень важно для разработки конкретной проблемно-ориентированной ГПС.

Гибкая пароизводственная система- это производственная еденица или совокупность технического оборудования, автоматически переналаживаемого при производстве изделий произвольной номенклатуры в установленных пределах их характеристик. Органи

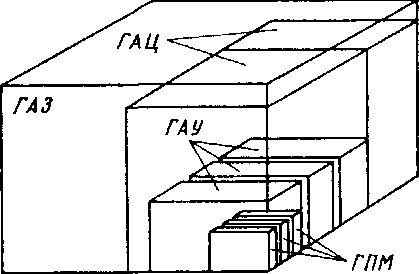

Рис. 4.2. Организационная структура ГПС

зационная структура производства подразделяется на четыре уровня (рис. 4.2).

Первый уровень — гибкий производственный модуль (ГПМ) — единица технологического оборудования с устройством программного управления и средствами автоматизации технологического процесса (накопителями, спутниками, устройствами загрузки и выгрузки, замены технологической оснастки, удаления отходов, контроля, переналадки и т.д.). ГПМ функционирует автономно, осуществляет многократные циклы и должен характеризоваться способностью встраивания в систему более высокого уровня.

Второй уровень — гибкий автоматизированный участок (ГАУ), гибкая автоматизированная линия (ГАЛ) — совокупность ГПМ, объединенных автоматизированной системой управления и функционирующих по технологическому маршруту, в котором предусмотрена или не предусмотрена возможность изменения последовательности использования технологического оборудования.

Третий уровень — гибкий автоматизированный цех (ГАЦ) — совокупность ГАУ и (или) ГАЛ, предназначенная для изготовления изделий заданной номенклатуры.

Четвертый уровень — гибкий автоматизированный завод (ГАЗ) — совокупность ГАЦ, предназначенная для выпуска готовых изделий в соответствии с планом основного производства.

Основная функциональная система ГПС — система обеспечения функционирования технологического оборудования (СОФТО) ГПС — представляет собой совокупность взаимосвязанных автоматизированных систем: автоматизированной системы научных исследований (АСНИ), САПР, АСТПП; системы управления предприятием (АСУП); транспортно-складской системы (АТСС); системы инструментального обеспечения (АСИО); системы автоматизированного контроля (САК); системы удаления отходов (АСУО) и т.д. Система АТСС представляет собой транспортные и складские устройства для укладки, хранения, временного накопления, разгрузки и доставки предметов труда, технологической оснастки и удаления отходов. Система АСИО включает взаимосвязанные накопители, устройства смены инструмента и контроля его качества, обеспечивающие хранение, автоматическую установку и замену инструмента.

Постановка и решение задач согласования и адаптации составляющих компонентов ИАСУ ГПС путем выбора принципов и схем комплексно-автоматизированной технологии, состава и режимов автоматического и роботизированного технологического оборудования, функциональной, организационно-экономической, организационно- технологической, информационной структур, общей алгоритмической модели функционирования АСУ в составе компонент (САПР, АСНИ, АСТПП, автоматизированная система организационно-экономического управления (АСОЭУ), АСУ и др.) в рамках единой процедуры управления служат методологической основой создания ИАСУ ГПС. В результате системного проектирования и реализации единой процедуры управления в концептуальной модели ГПС все программно- управляемое оборудование, входящее в состав ГПМ и оснащенное встроенными микроЗВМ (станки с ЧПУ, автоматические транспо- ртно-складские системы, автоматические контрольно-измерительные системы и т.д.), работает во взаимосвязанных и взаимообусловленных режимах.

ИАСУ ГПС на заводе предназначена для автоматизированного управления производственными процессами конструирования изделий, технологической подготовки производства и изготовления изделий в соответствии с техническим заданием (ТЗ) на изделие с обеспечением технологической гибкости производства, высокой производительности, бесперебойности работы технологического программно- управляемого оборудования.

В ИАСУ ГАЗ входят подсистемы (рис. 4.3):

| АСУП |

САПР, которая конструирует изделия, узлы, детали, разрабатывает требования к ним;

АСУП, планирующая и координирующая работу всех подсистем ИАСУ ГАЗ;

АСНИ, исследующая готовые образцы изделий на соответствие требованиям технического задания (ТЗ);

АСТПП, проектирующая технологические процессы и управляющие программы для станков с ЧПУ, технологическую оснастку, инструмент;

автоматизированная система организационно-экономического управления (АСОЭУ), осуществляющая текущее и оперативное планирование и учет хода производственных процессов;

автоматизированная система организационно-технологического управления (АСОТУ), управляющая технологическим объектом управления, сконструированным из комплекса ГПМ, снабженных локальными информационно-управляющими системами управления;

распределенная САК, контролирующая качество функционирования ГПС и качество изготовления изделий.

Практически подсистемы САПР, АСУП, АСНИ объединяют в комплекс верхнего уровня иерархии ГПС, на котором вырабатывается стратегия организационно-экономического управления, планируется загрузка ГПС, осуществляется подготовка производства для функционирования ГПС, автоматизированно проектируются изделия. Таким образом, компоненты АСУП — САПР—АСНИ образуют информационную среду для ГПС, реализованную в виде верхнего уровня общего распределенного банка данных ИАСУ ГАЗ. Компоненты АСТПП, АСОЭУ, САК, АСОТУ объединяют в комплекс иерархии нижнего уровня ГПС, на котором решаются тактические задачи организационно-технологического планирования и управления, автоматизированно подготовляются технологические управляющие программы и осуществляется непосредственное цифровое управление технологическим объектом управления в режиме реального времени.

Эти подсистемы нижнего уровня иерархии (рис. 4.4) генерируют внутреннюю информационную среду, реализованную в виде нижнего уровня распределенного банка данных ИАСУ ГАЗ-банка данных ИАСУ ГАЦ со своими системами управления базами данных (СУБД).

В свою очередь, каждая подсистема ИАСУ ГПС, например АСУ ОТ ГПС, — очень сложная система, обладающая сложными информационной, организационно-экономической, организационно-технологической и функциональной структурами. Поэтому теоретической базой создания ИАСУ ГПС служит теория иерархических систем. Методологической базой создания ИАСУ ГПС служит системный подход. Известные принципы и приемы декомпозиции и интеграции, используемые соответственно для системного анализа и синтеза при системном проектировании ИАСУ ГПС машиностроительной отрасли

должны рассматриваться комплексно. Принципы декомпозиции позволяют представить сложные функциональную, организационно- экономическую, организационно-технологическую и информационную структуры, а также общую алгоритмическую модель функционирования ИАСУ ГПС в виде совокупности иерархически подчиненных функциональных компонентов, каждый из которых имеет определенные границы (система, подсистема, управляющий блок, комплекс задач, задача, процедура и т.д.).

Имитационные модели и многоуровневая иерархическая концепция являются основными средствами интеграции этих компонентов. В многоуровневой иерархии каждый уровень управления должен поддерживать значения переменных, задаваемых вышестоящим блоком, и, в свою очередь, должен устанавливать ограничения, критерии для подчиненных уровней управления. Эти процедуры многоуровневой координации носят итеративный характер.

Основные трудности в реализации концепции многоуровневой координации в ИАСУ ГПС связаны с широким диапазоном временных масштабов выполнения функций планирования и управления; интервал изменяется от года при планировании на уровне ГАЗ до нескольких секунд при управлении технологическими процессами на уровне ГПМ. Главное научное управление в решении возникающих здесь проблем — концепция многослойной временной иерархии, согласно которой задачи планирования и управления на любом уровне разбивают на несколько подзадач с различными временными горизонтами и моделями, различающимися степенью детализации.

Аналогично задачи оптимального управления технологическим объектом управления (ТОУ) решают в реальном масштабе времени с применением концепции многослойной функциональной иерархии, позволяющей находить компромисс между стоимостью и точностью решения. В соответствии с этой концепцией выделяют четыре слоя каждой функции управления: самоорганизацию, адаптацию, оптимизацию, регулирование.

В ИАСУ ГПС горизонтальное объединение необходимых функций и ресурсов, гарантирующее минимум связей с другими подсистемами, сочетается с вертикальной интеграцией уровней планирования и управления. Поэтому необходимо создание многоуровневой ИАСУ ГПС с единой информационной базой и целью управления.

Комплексно-автоматизированные технологические процессы и роботизированное программно-управляемое технологическое оборудование составляют в комплексе ТОУ, которым управляет АСУ организационно-технологического класса.

На уровне ГПМ ТОУ является исполнительной частью ИАСУ ГПС и в него входят (рис. 4.5): ГПМ, состоящие из станков с ЧПУ; автоматизированные средства загрузки-выгрузки ГПМ; средства складирования; транспортные средства; контрольно-измерительные модули; организационные посты.

На уровне ГАУ и ГАЛ в ТОУ входит несколько ГПМ, ATM, ACM, объединенных единой АТСС и единой интегрированной АСУ (соответственно ИАСУ, ГАУ и ИАСУ ГАЛ). На уровне ГАЦ в ТОУ входит несколько ГАЛ и ГАУ, несколько автоматизированных внутрицеховых и цеховых складов, объединенных автоматизированной транспортной сетью и единой интегрированной АСУ на уровне цеха (ИАСУ ГАЦ). Такими образом, ТОУ машиностроения свойственны следующие особенности:

наличие как непрерывных, так и дискретных (дискретно-непрерывных) технологических процессов;

значительные объемы производства при широкой номенклатуре и различных партиях деталей, требующих изготовления и транспортирования большого числа инструмента, полуфабрикатов, заготовок и деталей;

многообразие организационно-технологических и организационно- экономических показателей производства;

связь между отдельными автоматизированными цехами, участками, линиями;

нестационарность производственных процессов, связанная с необходимостью производства на одном и том же технологическом оборудовании разнообразных изделий;

большое число возмущающих воздействий и, следовательно, стохастический характер поведения объектов управления;

значительная интенсивность материальных и энергетических 'потоков;

необходимость переработки больших массивов организационно-технологической и производственно-экономической информации в процессе принятия решений;

большая объемность и размерность задач планирования и управления и, следовательно, неизбежность их декомпозиции при решении на распределенной локальной вычислительной сети;

участие в управлении группы компетентных экспертов-операторов, руководителей ГПС (лиц, принимающих решения).

В машиностроении ИАСУ ГПС нужно проектировать, основываясь на принципах группового изготовления изделий, и обеспечивать быструю автоматическую перестройку производства с выпуска одного вида изделия на выпуск другого вида изделия в пределах технологических возможностей благодаря смене управляющих программ и инструкций. Режим работы ГПС можно интерпретировать как дискретный на малом промежутке времени и непрерывный на большом (24 ч в сутки, 8000-8500 ч в год).

Информационная база ИАСУ ГПС. Принципиальной особенностью ИАСУ ГПС является то, что она позволяет осуществлять оперативное управление производством в реальном масштабе времени на уровне АСУ ОТ и максимально к нему приближенным на уровне АСОЭУ. Высокая оперативность достигается благодаря достаточной и необходимой информации. Так как объемы данных велики и их взаимосвязи сложны, необходимо организовать информационную базу таким образом, чтобы обеспечить эффективную обработку информации, а также ее достоверность, своевременность, полноту, точность, адресуемость, обращение и доступность, сравнимость и др. Постоянные значительные изменения номенклатуры выпускаемых изделий требуют адекватных изменений в адаптивном информационном обеспечении в ИАСУ ГПС. Поэтому необходима гибкость структур системы обработки данных и всего программного обеспечения.

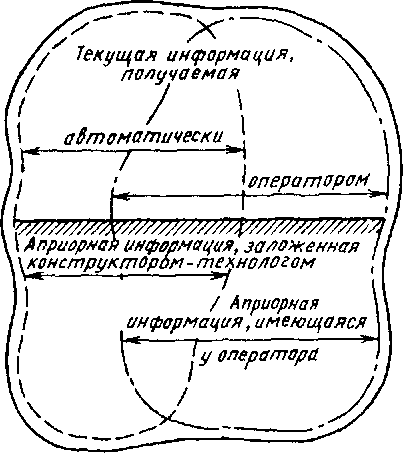

На рис. 4.6 условно показано распределение априорной и текущей информации в ИАСУ ГПС. Априорная разделяется на информацию

Рис. 4.6. Характер распределения априорной и текущей информации в ИАСУ ГПС

о процессах, критериях, методах управления и т.д., заложенная в систему конструкторами и экономистами (информация компонент САПР, АСУП, АСНИ), и информацию, которой располагают технологи и организаторы производства (информация компонент АСТПП, АСОЭУ, САК, АСУ ОТ). Эти два

множества пересекаются, но ни одно из них не включает в себя другое полностью. Очевидно, что в случае достаточно сложных ГПС

проектировщик системы управления не может знать технологию на уровне технолога, а технолог — систему управления на уровне системного и прикладного программиста и т.д. Аналогично текущая и оперативная информация в ИАСУ ГПС представляет собой объединение двух непересекающихся множеств — информации, полученной в процессе работы диспетчерами и операторами, а также информации, генерируемой автоматическими ГПМ и другими элементами ГПС.

Функционирование ИАСУ ГПС связано с обработкой больших объемов информации за короткие сроки. Рассмотрим некоторые особенности информации, циркулирующей в ИАСУ ГПС и необходимой для нормальной работы системы, а также обеспечивающей непрерывное изменение программы функционирования ИАСУ ГПС в связи с быстрой перестройкой технологии и сменой объектов производства, в частности, информации комплекса (ТОУ—ИАСУ).

Она включает следующую информацию:

о структуре и характеристиках ТОУ, о множестве входов и выходов ТОУ, их взаимосвязи и характеристике устройств сьема информации и каналов связи;

о состоянии ТОУ и ИАСУ;

о характеристиках и состоянии внешней среды, в которой функционирует ИАСУ ГПС, и действующих на нее внешних возмущениях;

о целях функционирования ИАСУ ГПС, критериях, по которым оценивается эффективность работы, и ограничениях, подлежащих учету;

о допустимых и предпочтительных стратегиях планирования и управления в ИАСУ ГПС.

При одновременной разработке и проектировании ИАСУ ГПС как комплексной системы технология—оборудования — САУ нет достаточной информации:

об описании характеристик ТОУ и ИАСУ; известны лишь приближенные аппроксимирующие модели объектов или модели заданы с точностью до набора параметров, т.е. известна структура ТОУ и ИАСУ, но не известны точные значения параметров моделей; в распоряжении проектировщиков имеются лишь экспериментальные оценки, мнение экспертов и т.д., но нет полной информации о связи между критериями, характеризующими качество работы системы, и ограничениями;

о состоянии (начальном, текущем) ТОУ и ИАСУ ГПС; выходные или промежуточные переменные состояния ТОУ и ИАСУ или изменяются со случайными погрешностями, или не поддаются измерению и контролю; пространство наблюдений меньшей размерности, чем пространство состояний; в ИАСУ имеется агрегированная или искаженная информация;

о поведении всей или ее отдельных компонентов; внешняя среда, ТОУ или ИАСУ содержат непредсказуемые или стохастические процессы; в систему управления входят активные элементы с некоторой свободой и самостоятельностью поведения, например, лица, принимающие решения;

об общей цели, а также частных критериях эффективности, внешних ограничениях и требованиях к системе ИАСУ с точки зрения оптимальности ее функционирования; неопределенность такого вида часто возникает, когда не удается сформировать обобщенный критерий или систему частных критериев в виде математических выражений, неполна система нормативов на новое изделие и т.д.; в то же время выбор управляющих воздействий, а также стратегии и тактики планирования и управления в ИАСУ ГПС определяется имеющейся в данный момент информацией.

Таким образом, ценность разнообразной информации в ИАСУ ГПС значительно выше, чем, например, в традиционных системах АСУП и АСУТП. Поэтому, как правило, ИАСУ ГПС функционирует на основе развитого банка данных, имеющего базу данных и систему управления базой данных. Под базой данных (БД) понимаем совокупность взаимосвязанных, хранящихся вместе данных при такой минимальной избыточности, которая допускает их оптимальное использование для одного или нескольких приложений. Данные запоминаются так, чтобы они были независимы от предметной области. Для генерации или модификации существующих данных, а также поиска данных в БД применяют общий управляемый способ. При использовании распределенной вычислительной сети из разных ЭВМ, имеющих свои промышленно-сопровождаемые СУБД, возникает сложная проблема разработки и внедрения неоднородных БД.

Определяющими особенностями применения технологии построения БД в ИАСУ ГПС являются ее иерархическая структура, отображенная на распределенную локальную вычислительную сеть (ЛВС) ЭВМ. Необходимость такой децентрализации в первом приближении определяется четырьмя уровнями в организационной структуре ИАСУ ГАЗ, а также спецификой информационных моделей основных подсистем ИАСУ ГАЗ, существенно различающихся по характеру и методам обработки информации. Реализация централизованного банка данных при значительной неравномерности потоков информации на четырех уровнях привела бы к усложнению системы и неэффективности использования локальной сети ЭВМ. Например, возникающие в ГАУ изменения состояния ГПМ (завершение операции, выход из строя модуля и др.) прерывают работу ЭВМ, требуют обработки информации в реальном масштабе времени в соответствии с системой установленных относительных и абсолютных приоритетов.

При этом время, необходимое на обработку прерываний, определяется выполнением соответствующей программы внесения изменений в динамические информационные массивы ГАУ и ГПМ и может оказаться значительным. При повышении частоты прерывания до определенного значения может оказаться, что центральная (заводская) ЭВМ или цеховая ЭВМ не могут интенсивно обрабатывать прерывания в реальном масштабе времени. Это приводит к возникновению значительных объемов необработанных запросов прерываний и в итоге — к простоям технологического оборудования или к тупиковым ситуациям в работе вычислительной системы.

В результате анализа возникающих производственных ситуаций выявляют прерывания, которые может отрабатывать система или ЭВМ каждого уровня, и тем самым сводится к минимуму информационный обмен между уровнями. На нижнем уровне информационное содержание банков данных определяется в основном задачами управления ГПМ и может быть представлено в виде наборов часто корректируемых массивов, хранящих программу, управляющую работой ГПМ в текущий момент времени, и массивов, отражающих изменение режимов его работы с течением времени. Одна из основных задач проектирования банка данных уровня ГАУ или ГАЛ — определение структур, способов хранения, обработки и обмена информацией различных поколений массивов в соответствии с различными видами и спецификой ГПМ и сроками хранения массивов.

На уровне ИАСУ ГАЦ банк данных состоит из массивов, содержащих календарно-плановые, трудовые, технологические и другие нормативы, обеспечивающие решение задач оперативно-календарного планирования (ОКП), диспетчеризации и управления. На этом уровне осуществляется хранение управляющих программ для ГПМ, технологических и других нормативов. Здесь могут решаться операционные и отладочные задачи АС ТПП, в том числе разработка программ для ГПМ и достаточно простых автоматизированных технологий.

С уровня ИАСУ ГАЗ, на котором реализуются наиболее сложные функции САПР, АСНИ, АСУП, в банк данных ИАСУ ГАД могут передаваться требуемые для данного цеха составляющие нормативных массивов, массивы комплексно-автоматизированных технологических процессов и другая информация.

Иерархия уровней банка данных соответствует сквозной технологии автоматизированного проектирования по схеме: САПР—АСНИ— АСУП—АСТПП—АСОЭУ—АСОТУ—ТОУ—САК—АСУ—АСПИ (здесь АСПИ — автоматизированная система производственных испытаний).

Рассмотрим задачи и особенности системного проектирования банков данных на двух нижних уровнях — ИАСУ ГПС и ИАСУ ГАЦ.

Основные задачи проектирования следующие: распределение массивов по уровням и приоритетам; определение характеристик обмена информацией между уровнями; проектирование логических и физических структур хранения информации; выбор базовой системы программного обеспечения для реализации распределенного банка данных; обеспечение итеративного быстросходящегося автоматизированного процесса проектирования программного обеспечения.

Существенным является проектирование конкретных структур хранения информации.

Существующие подходы к проектированию ориентируются, как правило, на уже имеющиеся СУБД. Но более эффективна разработка технических требований к СУБД на основе реализуемой информационной модели проблемно-ориентированной ИАСУ ГПС. Такой подход тем более необходим в ИАСУ ГПС машиностроения, где очень высоки требования к эксплуатационным характеристикам банка данных. В первую очередь это относится к выбору класса СУБД из числа трех наиболее распространенных: сетевых, иерархических и реляционных.

Определяющими при выборе структуры банка данных уровня ГАЦ помимо его состава являются особенности реализации на его основе комплекса функциональных задач по оперативному управлению производством, включая задачи оперативно-календарного планирования (ОКП), учета хода производства и его диспетчеризации. Эти особенности определяются, во-первых, необходимостью интеграции производственного планирования и управления в подсистемах, входящих в ИАСУ ГАЦ, в единую систему ИПУ и, во-вторых, — необходимостью полной автоматизации основных технологических процессов организационно-экономического управления на уровне цеха и завода.

Автоматический пооперационный учет хода производства на уровне ГАУ и ГАЦ, а также доступность информации о состоянии производства в любой момент времени позволяют непрерывно оперативно планировать производство и управлять им, вносить коррективы по мере изменения производственной ситуации. Это, в свою очередь, требует принципиально новых моделей ОКП в рамках интегрированного планирования и управления (ИПУ), эффективных и в то же время достаточно простых, чтобы реализация алгоритмов на РВС ЭВМ была быстрой и оперативной при управлении производственным процессом. Существенное требование к модели ОКП в ИАСУ ГАЦ — минимизация объема и размерности ее информационной базы, позволяющая реализовать оперативное управление вычислительными ресурсами РВС ЭВМ уровня ГАЦ.

Информационная система на уровне ИАСУ ГАЦ должна поддерживать три иерархически упорядоченных сверху вниз вида деятельности предприятия: 1) стратегическое и текущее планирование, 2) организационное управление, 3) оперативное планирование и управление. Все эти три вида деятельности ГПС должны базироваться на электронных средствах сбора, обработки, хранения и распределения данных. Первые два вида деятельности тесно связаны с принятием решений, а третий вид — с подготовкой оптимальной информации для первых двух.

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 567; Нарушение авторских прав?; Мы поможем в написании вашей работы!