КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Уровни управления. Информационное обеспечение сборочного производства

|

|

|

|

Информационное обеспечение сборочного производства.

Спецификой сборочного процесса является манипуляция на уровне управления технологическим оборудованием объектами сборки с томощью сборочных машин или роботизированных технологических сомплексов. Управляющие программы составляют на основании:схемы сборки и технологических карт, описывающих процесс сборки. После перехода на язык управляющих программ информационное обеспечение сборочного производства может быть рассмотрено с общих позиций построения ИАСУ производственной системы (ПС).

Под ПС понимают целостную структурную единицу, предназна- 4енную для выпуска продукции определенного вида в пределах своих технологических возможностей при условии обеспечения необходимыми ресурсами.

Для ПС могут быть выделены следующие основные виды связей, формирующих внешний интерфейс:

технологический интерфейс, определяющий возможности обработки, а также свойства и параметры преобразуемых объектов (заготовок) и всех ресурсов, необходимых для работы (инструмента, оснастки и т.д.);

механический интерфейс, определяющий конкретный способ подачи материальных объектов в ПС и выдачи их обратно; организационный интерфейс;

информационный интерфейс, определяющий содержание, форму построения и процедуры обмена информацией с внешней средой (персоналом и системой управления верхнего уровня);

коммуникационный (сетевой) интерфейс, определяющий средства и возможности обмена информацией с внешней средой;

пользовательский интерфейс, определяющий средства и возможности персонала по управлению производственной системой;

интерфейс инфраструктуры, определяющий подключение к системе жизнеобеспечения (энергоснабжение, канализация, подача воздуха, СОЖ и т.д.).

|

|

|

При детальном анализе возможна дополнительная структуризация каждого из указанных видов интерфейсов. Для каждого из интерфейсов могут быть определены и свойственные ему виды точек доступа.

Срочные заОанип Планы верхнего уровня

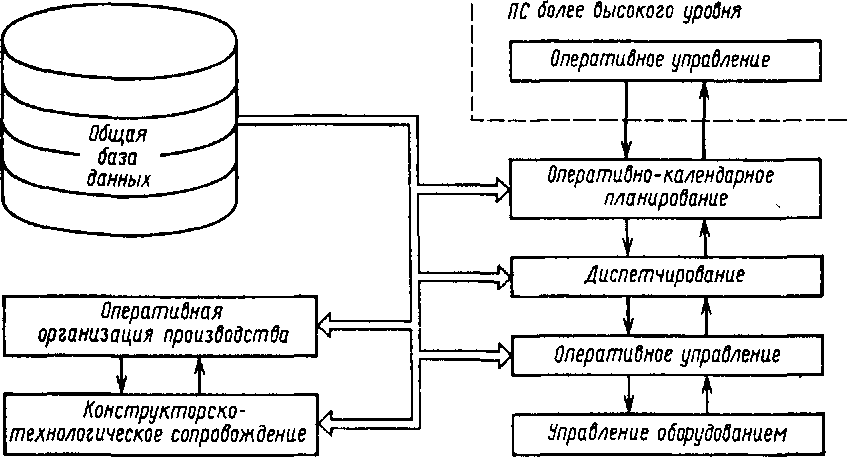

Рис. 4.13. Уровни системы управления производственной системы

Рис. 4.13. Уровни системы управления производственной системы

|

Уровни системы управления. Производственная система имеет несколько уровней управления (рис. 4.13): планирование; диспетчи- рование; оперативное управление; управление оборудованием.

Данная иерархия характерна для ПС любого ранга. В частности, система оперативного управления (СОУ) на уровне завода выполняет межцеховые перевозки, обслуживание общезаводских складов и координацию работы цехов. На уровне участка СОУ выполняет транспортирование между рабочими модулями участка, связь с внешней средой, обслуживание склада участка и координацию работы модулей при выполнении планов участка. Таким обра-

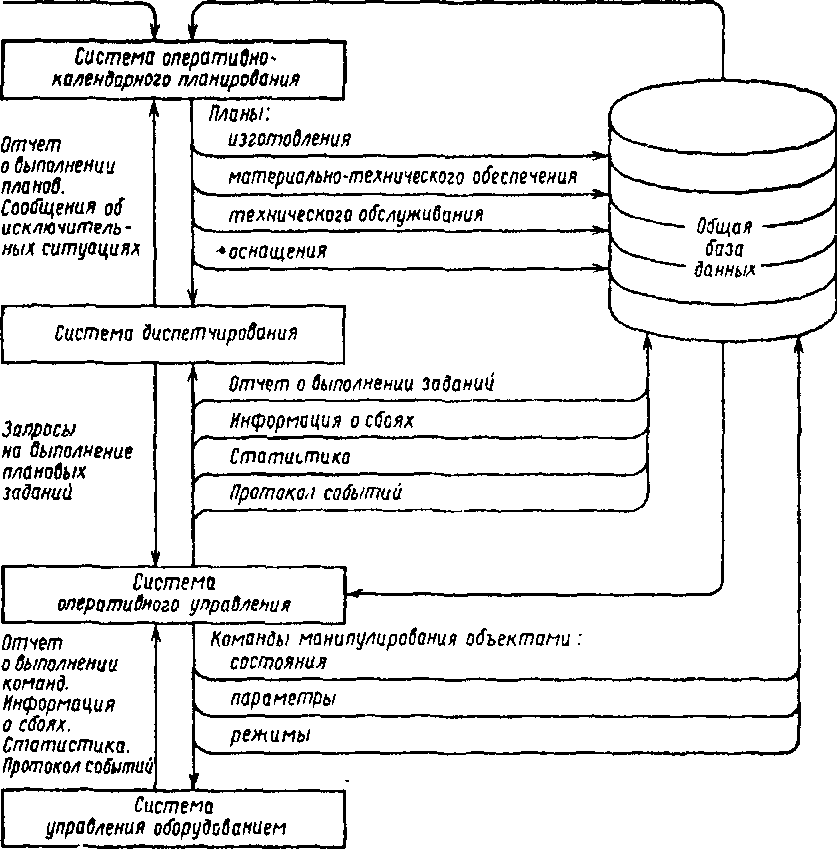

Рис. 4.14. Информационные потоки в системе управления

Рис. 4.14. Информационные потоки в системе управления

|

зом, благодаря рекурсивному характеру структуры ПС функции СОУ (а также и других уровней иерархии управления) интерпретируются таким же образом независимо от ранга ПС. При этом в силу рекур- сивности уровень оперативного управления завода взаимодействует с уровнем планирования цехов и т.д. Этим достигается целостность всей системы управления. Информационные потоки в СОУ показаны на рис. 4.14.

Планирование производства. 1. Система планирования обеспечивает разработку стратегии для системы управления процессом производства изделий с учетом состояния внутренней и внешней среды в соответствии с заданными критериями функционирования ПС и заказами.

2. Планирование осуществляется методом "just in time" (точно вовремя).

3. При планировании используется многовариантная технология изготовления изделий, разработанная системой САПР и САПР ТП, с которыми она имеет обратную связь.

|

|

|

4. Система планирования ориентирована на непрерывное изменение состояния внешней среды при динамической адаптации структуры, состава, надежности и технологических возможностей внутренней среды ПС.

5. Система производит вариантное планирование производства по различным критериям или их возможной комбинации.

6. Система планирования производства имеет распределенную иерархическую структуру, у которой возможна динамическая реконфигурация, и содержит ряд подсистем различного функционального назначения и горизонта планирования.

7. Система имеет следующую иерархическую структуру: подсистема "Перспективное планирование"; подсистема "Текущее планирование"; подсистема "Оперативное планирование".

8. Планирование осуществляется методом "сверху вниз" с обратной связью по состоянию внешней и внутренней среды методом "снизу вверх".

9. Система планирования должна быть реализована в виде многоуровневой экспертной системы или представлять ряд вложенных частных экспертных подсистем со своими базами знаний и множеством правил на каждом уровне иерархии.

10. Система должна предоставлять пользователю-непрофессионалу в области вычислительной техники естественный языковой интерфейс так, что возможно вмешательство в процесс планирования любого уровня и объяснение последовательности принятия того или иного решения по требованию пользователя при ее работе в автоматическом режиме.

11. Архитектура системы планирования должна быть открытой и позволять параметрическую, структурную и критериальную настройку без перерегенерации системы и допускать поэтапный ввод системы в эксплуатацию.

12. Практическая реализация системы планирования должна быть выполнена с использованием распределенной БД и вычислительной сети, единых для всех систем ПС в целом.

13. Для обмена информации внутри ПС необходимо придерживаться по возможности протокола MAP.

Подсистема перспективного планирования. 1. Перспективное планирование выполняется для определения стратегии производства, которая может включать в себя рекомендации по выпуску нового изделия, прекращению производства некоторых изделий, изменение объемов, номенклатуры деталей для производства. Перспективное планирование формулирует цели и порядок выполнения плановых заданий нижнего уровня.

|

|

|

2. Цель перспективного планирования — оценка предполагаемого эффекта, который может быть оценен на основании результатов моделирования реализации стратегии на производстве. Вследствие этого система должна включать в себя систему моделирования.

Подсистема текущего планирования. 1. Текущее (среднесрочное) планирование предназначено для составления производственных программ, удовлетворяющих требованиям выработанной стратегии. Производственные программы формируются на основе информации о состоянии производственных ресурсов, оборудования материалов.

2. Для составления производственной программы необходимо оценить соответствие имеющихся производственных мощностей и ресурсов требуемыми. Если требуемые ресурсы не соответствуют имеющимся, необходимо сбалансировать мощности до приемлемого уровня.

Подсистема оперативного планирования. 1. Оперативное планирование — это набор действий, связанных с существующей иерархией и поэтапным планированием производственного процесса, который основывается на оперативной информации о текущем состоянии процесса производства.

Заказы, в большинстве случаев, рассчитываются по программе "Текущий план", но должны быть предусмотрены действия в исключительных ситуациях.

2. Частота планирования будет зависеть от типа и характера возможных исключительных ситуаций.

Диспетчирование. Основные функции подсистемы следующие: входной (выходной) контроль комплектующих и материалов для технологического процесса; техническое обслуживание и ремонт оборудования; диагностирование; управление ресурсами; управление персоналом; испытания.

Перечисленные выше функции рассматриваются как функции, обеспечивающие выполнение общей цели— инициализации, а также контроль подготовки и выполнения плановых заданий изготовления, материального обеспечения и технического обслуживания.

|

|

|

Конечная цель системы диагностирования — обеспечение ритмичного функционирования производства в соответствии с плановыми заданиями. Поэтому система диагностирования (регистрация событий и обеспечение информацией о появлении сбоев станка или системы) должна выполнять ряд функций управления ресурсами и персоналом.

Информация, получаемая в системе диагностирования, должна использоваться в системе оперативного управления, планирования и организации производства на различных уровнях для принятия

правильного решения о следующем: использовании склада (модуля, участка, цеха, завода); размещении имеющейся рабочей силы; размещении и составе ремонтных бригад; замене оборудования; перегруппировке производственных процессов для выполнения плановых заданий и т.д.; определении межоперационных заделов и ресурсов и др. Оперативное управление. Система оперативного управления (СОУ) принимает с соседнего верхнего уровня команды на выполнение заданий (планов) и координирует работу оборудования, а в общем случае — работу ПС более низкого ранга. Параметры плановых заданий, так же как и необходимая технологическая информация, выбираются из общей базы данных. В процессе выполнения плановых заданий СОУ передает на верхний уровень и заносит в общую базу данных учетную информацию.

Задания (планы) верхнего уровня могут быть разбиты на следующие основные классы: материально-техническое обеспечение; изготовление; техническое обслуживание; оснащение.

По существу, СОУ обеспечивает управление материальными потоками, т.е. инициализацию, координацию и контроль выполнения манипуляций с ресурсами в соответствии с заданиями, поступающими с верхнего уровня. Таким образом, в состав СОУ входят следующие уровни (рис. 4.15):

супервизорный, который интерпретирует задания верхнего уровня, превращая их в последовательность команд службам СОУ;

сервисный (уровень служб), который содержит глобальные службы транспортировки, складирования, обработки и др.;

манипуляционный, который содержит ПС нижнего ранга и, в частности, модули различных типов (транспортные, складские и рабочие);

виртуального оборудования, который принимает запросы на выполнение манипуляций оборудованием внутри модулей.

Система диспетчирования

Система упрощения виртуальным оборудованием

Система упрощения виртуальным оборудованием

|

Службы СОУ. Важной составляющей рассматриваемой архитектуры является служба, под которой подразумевается объединение функционально эквивалентных компонентов ПС (принадлежащих, быть может, различным уровням иерархии ПС), являющееся для

Рис. 4.16. Структура доступа службы СОУ в сетевой среде

Рис. 4.16. Структура доступа службы СОУ в сетевой среде

|

остальных компонентов ПС единым объектом, предоставляющим определенные услуги. Примером может служить транспортная служба, которая имеет единообразный интерфейс (протокол доступа) для всех компонентов ПС (персонала и других служб).

Уровни и компоненты службы. Служба состоит из функциональных компонентов — контроллеров службы (КС), образующих иерархию случайных уровней (рис. 4.16):

супервизорного, состоящего из супервизорных контроллеров службы (КСС);

манипуляционного, состоящего из контроллеров модулей (КСМ); виртуального оборудования, состоящего из контроллеров виртуального оборудования (КСВО);

исполнительного, состоящего из контроллеров исполнительных устройств (КСУ).

Пользователи службы, представленные соответствующими контроллерами (КСП), располагаются на верхнем уровне иерархии.

Пользователь получает доступ к службе, логически подключаясь к одному из супервизорных контроллеров. В дальнейшем вопросы пользователя передаются именно этому контроллеру, который фактически представляет службу. Отношение подключения устанавливается динамически.

Каждый КСС координирует работу одною или нескольких модулей службы. Контроллер модуля, в свою очередь, координирует работу компонентов оборудования модуля, представленных своими функциональными моделями — контроллерами виртуального оборудования. КСВО управляет одним или несколькими контроллерами исполнительных устройств, реализующих физическое выполнение манипуляций.

Система протоколов службы. В соответствии с иерархией уровней службы СОУ предусмотрена система протоколов службы: вертикальных и горизонтальных, определяющих взаимодействие соответственно контроллеров соседних уровней и в пределах одного уровня.

Управление оборудованием. Уровень управления оборудованием непосредственно отвечает за выполнение манипуляций с материальными объектами, участвующими в технологическом процессе. Здесь одной из важнейших проблем является обеспечение независимости управления более высоких уровней от особенностей конструктивного исполнения и средств управления исполнительными механизмами технологического оборудования. Действительно, например, операции загрузки (разгрузки) деталей на технологическом оборудовании могут выполняться различными манипуляторами. В то же время все они в данной ситуации являются функционально эквивалентными устройствами, способными выполнять одинаковую функцию. Поэтому для системы управления ПМ, по существу, важно лишь то, что они в состоянии отработать команды "загрузить (разгрузить) деталь".

Аналогично анализ может быть проведен и для других функций, выполняемых различными видами оборудования. Существует понятие виртуального оборудования, т.е. структурно-функциональной модели, описывающей внешнее поведение реального оборудования определенного типа с точки зрения его взаимодействия с внешней средой по некоторому протоколу. Таким образом, может быть определен виртуальный робот, виртуальный оклад, виртуальное транспортное устройство и т.д. Фактически для системы управления верхнего уровня компонент виртуального оборудования представляется как некоторый функциональный блок, воспринимающий команды на выполнение определнных функций и сообщающий о результатах их выполнения. И с этой точки зрения внутреннее устройство данного компонента не имеет значения, оно скрыто от системы управления благодаря ведению протокола взаимодействия с ним.

4.4. Автоматический контроль размеров деталей

Контроль деталей, изготовляемых на станках с ЧПУ. На станках с ЧПУ, работающих в автономном режиме, первоначальная размерная настройка и текущая подналадка, наблюдение за износом режущих инструментов, своевременная замена износившихся инструментов и введение размерной настройки после такой замены выполняются оператором (наладчиком).

На станках, работающих в составе ГПС, все эти функции выполняются автоматически, так как ГПС оснащены комплексом аппаратных и программных средств, являющихся элементами системы автоматического контроля (САК). При наличии САК уменьшаются простои оборудования и создаются предпосылки для многостаночного обслуживания и работы в третью смену (при ограниченной численности персонала). Однако оснащение системами автоматического контроля станков, работающими автономно (не в составе ГГ1С), экономически невыгодно. В этом случае, используя высокие точностные характеристики станков, измеряют детали непосредственно на станке.

Современные многоцелевые станки с высокой точностью координатных перемещений, которая не уступает точности координатно- измерительной машины (КИМ), позволяют измерять размеры заготовок непосредственно на станках, а КИМ использовать только для выборочного комплексного контроля изданий.

Недостатком измерения заготовок непосредственно на станке являются его дополнительные простои и, как следствие, — снижение его производительности. Целесообразность такого измерения определяется экономическим эффектом.

Технические средства контроля размеров деталей разнообразны. Для измерения используют специальные стационарные и переносные приспособления с механическими, оптическими, электрическими, пневматическими, индуктивными и другими датчиками. Системы активного контроля предназначены для замера заготовки в процессе обработки. Обычно они имеют обратную связь с системой ЧПУ станка и в случае отклонения положения инструментов подают сигнал на его корректировку. Существуют также пассивные системы контроля, связанные либо с остановкой станка для замера обрабатываемой заготовки универсальными средствами, либо со снятием детали со станка после обработки (для дальнейших измерений). Измерительные устройства выполняют прямой контроль деталей, когда они определяют их размеры, и косвенный контроль, когда они определяют поломку инструментов и их износ. Различают датчики первого типа, которые периодически "ощупывают" заготовку и инструмент, и датчики второго типа, непрерывно измеряющие составляющие силы резания или крутящий момент на шпинделе станка. По результатам измерения последних можно определить состояние режущего инструмента, так как чем более затуплен инструмент, тем больше силы резания и крутящий момент.

С помощью датчиков первого типа (непосредственного измерения) производятся измерения наиболее точно, но при этом увеличиваются затраты времени и тем самым снижается производительность станка. Кроме того, тюдналадочные операции могут быть осуществлены лишь при обработке следующей заготовки.

Датчики второго типа не имеют указанных недостатков, но они менее точны, так как в процессе измерения регистрируется суммарный эффект, зависящий от состояния инструмента, фактического припуска, твердости обрабатываемого материала и параметров резания. При этом достаточно трудно выявить влияние каждого из этих параметров в отдельности.

Наиболее распространены и перспективны датчики первого типа, которые можно разделить на индикаторы контакта (датчики касания) и головки отклонения. Датчики касания состоят из головки и электронного блока. Оснащенный ими станок, работая в режиме коорди- натно-измерительной машины, проверяет линейные размеры обрабатываемых заготовок по направлениям своих координатных осей.

Примером может служить роботизированный токарный модуль КТ141ПРМ, оснащенный устройством ЧПУ мод. 2У32 и измерительным комплектом БВ4271, в состав которого входят два щупа датчика касания. Датчик 2 (рис. 4.17, а), предназначенный для измерения заготовки 4, закрепленной в патроне 5, занимает одну из позиций револьверной головки 1 токарного станка и соединен с электронным блоком с помощью телеметрической (оптоэлектронной) связи. В зависимости от особенностей конфигурации измеряемой заготовки датчик оснащается щупом 3 в форме шарика или диска. Для измерения инструмента предусмотрен датчик со щупом 7 (рис. 4.17, б) в нулевой точке базовой втулки 6.

На станках с ЧПУ сверлильно-фрезерно-расточной группы при выполнении контрольных операций измерительный щуп устанавливают в одну из позиций инструментального магазина станка. Автоопеатор смены инструмента при необходимости измерения детали по команде от ЧПУ устанавливает измерительный щуп непосредственно в шпиндель станка и подводит его в соответствующие точки рабочей зоны. Измерительный щуп по программе может проверять перед обработкой положение заготовок в приспособлении-спутнике и установку спутника на столе станка. Это очень важно, так как при отсут-

Рис. 4.17. Схема работы датчиков касания

Рис. 4.17. Схема работы датчиков касания

|

ствии человека необходимо определить идентичность поступившей на станок заготовки, программы ЧПУ и подготовленного комплекта режущего инструмента (эта операция называется идентификация). Для идентификации деталей предусматривают специальные конструктивные элементы, например, приливы определенной конфигурации. Опознание этих элементов методом ощупывания свидетельствует об идентификации деталей. Достоинством измерительных головок является возможность немедленной корректировки обнаруженных ошибок и отклонений.

Датчики касания связаны с устройством ЧПУ специальной интерфейсной платой, которая содержит программно-доступные счетчики перемещения (по одному на координату). Каждая координата имеет датчик обратной связи, который дает импульс (сигнал) на вход соответствующего счетчика перемещения. Схема передачи импульсов в систему ЧПУ станка при измерении датчиком касания диаметра обрабатываемых заготовок на токарном станке с ЧПУ приведен на рис. 4.18. Таким образом, точность измерения при использовании датчиков касания зависит от погрешностей их срабатывания, измерительной системы станка, системы обратной связи станка, от тепловых деформаций и некоторых других причин. Такой способ контроля приводит к погрешностям измерения и вызывает необходимость корректировки.

Более широкое распространение получили головки различной конструкции (благодаря своей относительной простоте). Они фиксируют фактическое положение измерительного щупа, находящегося в контакте с контролируемой поверхностью детали при перемещении рабочего органа станка по управляющей программе. Поэтому нет

Рис. 4.18. Схема измерения диаметра обрабатываемых заготовок на токарном станке с ЧПУ

необходимости в связи головки с устройством ЧПУ станка, что увеличивает точность выполняемых измерений.

Головку отклонения для определения размеров деталей закрепляют в стандартной шпиндельной оправке и при наладке станка помещают в одно из гнезд инструментального магазина. Для перемещения в рабочее положение измерительная головка по заданной программе подается автооператором станка в шпиндель и автоматически там закрепляется. После измерений головка автоматически возвращается в инструментальный магазин.

Одноконтактная однокоординатная измерительная головка (рис. 4.19) позволяет опознать соответствующую заготовку по характерным для нее поверхностям, контролировать точность установки (базирования) приспособления-спутника или заготовки, измерять размеры, а также отключения формы различных поверхностей. Она предназначена для работы на многоцелевых станках с ЧПУ сверлиль- но-фрезерно-расточной группы. Такая измерительная головка выполнена в виде переходной оправки 1 с закрепленным в ней виброконтактным датчиком 2 и устройством 3 электрической связи с автономным электронным отсчетным устройством или с устройством ЧПУ станка. Головку, закрепленную в стандартной шпинделььой оправе 4, устанавливают в инструментальный магазин, и для необходимых измерений автооператор магазина подает ее в шпиндель станка.

На производстве используются также двухконтактные, двухкоор- динатные и другие измерительные головки, которые без измерительной системы станка или совместно с ней определяют диаметры заготовок и отклонения формы их отверстий, контролируют межцентровые расстояния, расстояния между плоскостями заготовки, отклонения положения приспособления-спутника или заготовки на станке, смещение точки позиционирования шпинделя станка от расчетной точки,

отклонения формы прямолинейных и цилиндрических поверхностей и т.д.

Контрольно-измерительные операции вне станка. Контрольно-измери-

|

Рис. 4.19. Измерительные головки для измерения размеров заготовок на многоцелевом станке с ЧПУ

Рис. 4.20. Координатная измерительная машина фирмы "КОМАТ"

тельные операции могут проводиться на КИМ. Они отличаются более высокими производительностью и точностью измерений, чем у металлорежущих станков, на которых выполняется контроль, но гораздо дороже последних.

На рис. 4.20 показана КИМ итальянской фирмы "КОМАТ" в составе ГПС. Она расположена в отдельном термоконстантном помещении 3, имеющем на входе климатизирующий шлюз, который сохраняет внутри помещения требуемую температуру и предотвращает излишнюю при подаче контролируемых деталей. В помещении смонтированы комбинированные транспортный и приемный столы, а также устройство смены щупов. Детали, смонтированные на приспособлении-спутнике (паллете) 8, подаются автоматической транспортной тележкой 4 на тактовый стол 5. откуда они через транспортный 6 и приемный 7 столы подаются в рабочую зону измерительной машины 1.

Узел транспортирования деталей управляется программным устройством. Оно имеет диалоговую связь с ЭВМ 2 измерительного агрегата и управляющей ЭВМ ГПС верхнего уровня, чем достигается оптимальная синхронизация функционирования общего рабочего процесса без вмешательства оператора.

В автоматизированный измерительный комплекс входят две коор- динатно-измерительные машины с управляющими ЭВМ, которые объединены в управляемую с помощью ЭВМ систему с централизованным складом деталей. Благодаря складу измеряемых деталей предотвращаются простои дорогостоящих КИМ вследствие ожидания деталей. Контролируемые заготовки устанавливаются вручную на паллете и после ввода в память ЭВМ кодового числа подаются на позицию приемки-выдачи. Все остальные операции происходят автоматически: сначала заготовки накапливаются на складе и сортируются для установления в порядке очередности для измерений. Затем с помощью манипулятора они подаются к двум устройствам, которые распределяют их между обеими спаренными машинами.

После измерения заготовки возвращаются на склад и при необходимости подаются на стол выдачи, откуда транспортируются автоматизированной транспортной тележкой на ГПС для продолжения производственного процесса или передаются на сборку.

Вызов программы измерений на соответствующую измерительную машину, смена требуемой комбинации щупов, расчетное выравнивание детали в координатной системе машины и весь процесс измерений автоматизированы.

Измерительный комплекс работает в смешанном режиме — как в автоматическом, так и в автоматизированном. При необходимости любая координатно-измерительная машина может быть выключена из автоматической системы и работать автономно с участием оператора.

Технические и экономические преимущества автоматизированных измерительных комплексов следующие: оптимальное использование дорогостоящих КИМ в результате высокой их загрузки; сокращение количества высококвалифицированного обслуживающего персонала (специалистов-метрологов); работа в режиме ограниченного обслуживания во вторую и третью смены; размещение рассматриваемых комплексов непосредственно в производственных цехах без строительства специальных термоконстантных помещений.

Основной недостаток подобных измерительных комплексов — высокая стоимость, что ограничивает область их применения. Обычно такие комплексы наиболее эффективны для контроля деталей небольшой массы и габаритов.

Для измерения деталей больших размеров используют КИМ, которые могут либо входить в состав ГПС, либо располагаться отдельно, но управляются единой ЭВМ ГПС верхнего уровня. ГПС соединяется с КИМ специальной транспортной системой. При этом КИМ должны быть оснащены приспособлением для автоматического приема и зажима спутника с заготовкой.

Перемещением измерительной бабки со щупом управляет индивидуальная система ЧПУ этой машины. Полученные в результате измерений на КИМ данные служат для корректировки и организации производственного процесса на ГПС.

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 1047; Нарушение авторских прав?; Мы поможем в написании вашей работы!