КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Не допускается движение транспортера с включенным включателем откачка из КП

|

|

|

|

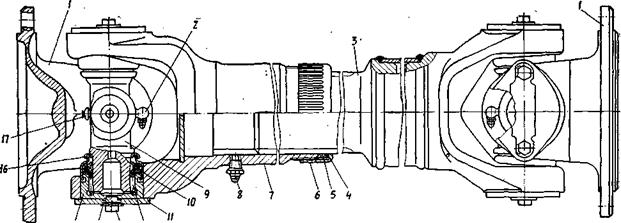

Главный фрикцион многодисковый, сухого трения сталь по стали, с меха-ническим и гидропневматическим управлением, с механизмом управления шарикового типа, предназначен:

· для отключения двигателя от коробки передач при переключении передач и при пуске двигателя;

· для обеспечения плавного трогания транспортера с места;

· для предохранения деталей двигателя и трансмиссии от поломок при резком изменении нагрузок на ведущих колесах.

Фрикцион установлен на первичном валу коробки передач.

Масса фрикциона 89,2 кг.

Г и д р о п н е в м а т и ч е с к и й п р и в о д управления главным фрикци-оном в 2—2,5 раза снижает усилие на педали при включении фрикциона по срав-нению с механическим и обеспечивает быстрое выключение (за 0,2—0,3 с) плав-ное включение (за 0,4—0,6 с) главного фрикциона независимо от квалификации механика-водителя. При необходимости гидропневматический привод может быть отключен. В этом случае работать будет только механический привод. Для его отключения необходимо педаль управления с помощью специальной защелки жестко связать с механической системой управления.

Р а б о т а м е х а н и ч е с к о г о п р и в од а заключается в передаче усилия от педали управления фрикционом через систему тяг и рычагов на поводок подвижной чашки механизма выключения. Назначение, конструкция и регулирование механического привода аналогичны приводу управления главным фрикционом артиллерийского тягача АТ-Т.

Для обеспечения работы гидропневматического привода педаль с помощью специальной защелки отсоединяют от механического привода. Для выключения главного фрикциона достаточно выжать педаль до упора в регулировочный болт. При этом замыкаются контакты выключателя и подключается к бортовой сети электропневмоклапан, который открывает доступ воздуха в бустер управления главным фрикционом.

Через диафрагму воздух давит на масло, которое через дроссельное отверстие регулятора поступает в силовой цилиндр и воздействует на поршень, который, в свою очередь, через систему рычагов и тяг воздействует на подвижную чашку механизма выключения, и фрикцион выключается.

Для включения фрикциона необходимо отпустить педаль главного фрикциона, которая под действием пружины возвращается в исходное положение, контакты выключателя размыкаются и доступ воздуха в бустер управления прекращается.

Одновременно открывается отверстие для выпуска воздуха из бустера в атмосферу. Все детали привода возвращаются в исходное положение, и главный фрикцион включается.

Коробка передач трехходовая, пятискоростная, с постоянным зацеплением шестерен, с синхронизаторами на второй и третьей, четвертой и пятой передачах.

Коробка передач имеет передаточные числа:

· на первой передаче—4,06;

· на второй— 1,89;

· на третьей — 1,353;

· на четвертой — 0,966;

· на пятой — 0,614;

· на передаче заднего хода 3,951.

Привод коробки передач дистанционный, механический. Он состоит из кулисы управления, регулируемых и нерегулируемых по длине тяг и коромысел.

Масса коробки передач 574 кг.

Смазка коробки передач циркуляционная, принудительная.

Планетарные механизмы поворота и остановочные тормоза предназначены для поворота транспортера на суше, кратковременного увеличения тягового усилия на ведущих колесах без переключения передач, торможения и остановки транспортера и для удержания его после остановки на подъемах и спусках.

Механизмы поворота планетарные, с блокировочными фрикционами и тормозами.

При выключении блокировочного фрикциона передаточное число планетарного блока 1,42.

Блокировочный фрикцион многодисковый, сухого трения сталь по стали, имеет восемь ведущих и девять ведомых дисков, восемнадцать пружин и механизм выключения.

Тормоза ленточные, с чугунными тормозными колодками, двустороннего действия, плавающие.

Блокировочное устройство тормоза кулачковое с сервопружиной.

Для торможения транспортера имеется пневмопривод ножного тормоза, действующий независимо от рычагов ПМП.

Бортовые передачи — двухступенчатые, планетарные понижающие редук-торы с передаточным числом 6,706, предназначены для постоянного увеличения крутящего момента, подводимого к ведущим колесам транспортера. Масса борто-вой передачи 325 кг.

Тип смазки — картерный.

Применяемое масло — МТ-16п.

Карданные валы предназначены для передачи крутящего момента от распределительной коробки к гребным винтам, лебедке, водооткачивающему насосу большой подачи.

Валопроводы предназначены для передачи крутящего момента от двигателя к распределительной коробке и от нее к коробке передач.

Соединительные муфты зубчатого типа предназначены для передачи крутящего момента от коробки передач к планетарным механизмам поворота.

Основными неисправностями трансмиссии являются:

· сильный шум в распределительной коробке — изношены или разрушены подшипники;

· течь масла из распределительной коробки — повреждены уплотнения и ослаблены крепления гнезд подшипников и шпилек по разъему картера;

· транспортер не движется на воде — срезаны предохранительные пальцы в муфтах валов привода винтов, неисправны электрооборудование и гидросистема управления распределительной коробкой;

· затруднено управление главным фрикционом — неисправен гидропневма-тический привод, загрязнены и заедают шарниры привода, сильно натянуты сервопружины;

· главный фрикцион не полностью включается (пробуксовывает) –выработа-ны лунки механизма выключения, осажены пружины, замаслены диски трения, уменьшен ход нажимного диска.

В ходе эксплуатации по мере необходимости выполняются следующие регулирования:

1. главного фрикциона и приводов его управления:

· свободный ход пальца поводка подвижной чашки должен быть (25+_ 2) мм;

· свободный ход тяги привода поводка — 6—10 мм;

· ход нажимного диска фрикциона — 7,5—8 мм.

1. привода управления коробкой передач:

· стрелки-указатели должны совпадать со средними рисками на картере коробки передач.

3. приводов управления ПМП, остановочными тормозами и пневмоприводами ножного тормоза.

При ежедневном техническом обслуживании необходимо проверять, нет ли подтеканий масла и воды в масло после работы на воде, а также надежность соединения валов с агрегатами, гребными винтами, откачивающим насосом большой подачи и лебедкой.

При технических обслуживаниях № 1 и 2 проверяются состо-яние шарнирных соединений, регулирование приводов управления агрегатами, нет ли подтеканий масла из разъемов агрегатов; промываются сапуны (бортовых передач, коробки передач и распределительной коробки), фильтры и гидроциклон системы смазки и управления распределительной коробкой (при техническом обслуживании № 2), очищаются магнитные пробки распределительной коробки и коробки передач (при замене масла в этих агрегатах).

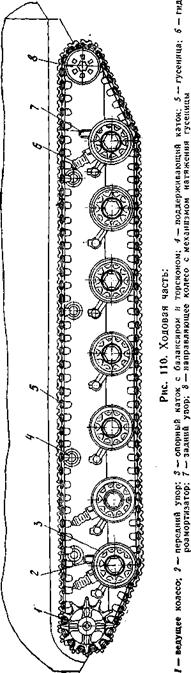

Х о д о в а я ч а с т ь.

Ходовой частью транспортёра называется совокупность узлов и механизмов, поддерживающих корпус транспортёра и обеспечивающих его движение

Ходовая часть транспортера состоит из гусеничного движителя и подвески.

Гусеничный движитель предназначен для преобразования вращательного движения ведущих колес в поступательное движение транспортера. Кроме того гусеничный движитель совместно с механизмами поворота обеспечивают торможение, остановку и повороты транспортёра.

Гусеничный движитель состоит из:

· двух гусеничных цепей (с резино-металлическими шарнирами) цевочного зацепления;

· двух литых ведущих колес;

· двух механизмов натяжения гусениц;

· двух направляющих колес;

· четырнадцати опорных катков;

· восьми резинометаллических поддерживающих катков.

(рис.110)

В каждой гусеничной цепи 94 трака.

Соединение траков болтовое.

Масса:

· одной гусеницы 1687 кг,

· ведущего колеса — 185 кг,

· направляющего колеса — 127 кг,

· опорного катка — 107 кг,

· поддерживающего катка — 21,5 кг.

|

Гусеница мелкозвенчатая, металлическая, с резинометаллическим шарниром параллельного типа, с цевочным зацеплением (цевками являются скобы). Каждая гусеница состоит из 94 траков. Трак (рис. 111) состоит из двух звеньев 2, двух пальцев 8 с навулканизированными на них резиновыми кольцами 4, которые вместе с проушинами звеньев траков создают резинометаллический. шарнир.

С помощью скоб /, гребней 3 с башмаками 7, шайб 6 и болтов 5 траки соединяются в гусеницу.

Стопорение болтов от самопроизвольного отворачивания производится раскерновкой подголовника болтов в пазы скоб и гребня.

Звенья трака, скобы, гребни и башмаки представляют собой стальные фасонные штамповки. На поверхностях звеньев и башмаков, соприкасающихся с грунтом, имеются грунтозацепы, служащие для повышения их прочности и обеспечения сцепления гусеницы с грунтом.

Поверхности, соприкасающиеся с опорным катком, имеют гладкую массивную площадку, являющуюся беговой дорожкой для. катков.

Палец гусеницы представляет собой высокопрочный стержень с навулканизированными к нему резиновыми кольцами, которые за счет деформации позволяют тракам поворачиваться на небольшой угол относительно друг друга. На концах пальцев имеются лыски, в которые устанавливаются стопорные клинья, предназначенные для фиксации взаимного расположения пальцев и устранения осевого смещения скоб.

Ведущее колесо (рис. 112) служит для перематывания гусениц. Оно состоит из диска 2 и двух венцов /, которые крепятся к фланцам диска при помощи болтов 4 и гаек 6.

Болты фиксируются от самопроизвольного отвинчивания лыс-каМи на головках, а гайки — шплинтами 5.

Диск и венцы — стальные отливки. Зубья венцов на поверхностям, соприкасающихся с гусеницей, имеют износостойкие наплавки.! Для предотвращения сбрасывания гусеницы зубья имеют специальные приливы, ограничивающие боковое перемещение гусеницы по ведущему колесу. Ведущее колесо установлено на шлицах ведомого вала бортовой передачи на двух разрезных конусах 3 и 7, которые обеспечивают плотную (без люфтов) посадку его на валу бортовой передачи.

От осевых смещений ведущее колесо на ведомом валу крепится пробкой 5

Рис. 112. Ведущее колесо:

1-венец; 2 — диск; 3~ внутренний конус; 4 — болт; 5 —шплинт; 6 — гайка; 7 — наружный конус; 8 — кольцо лабиринтного уплотнения

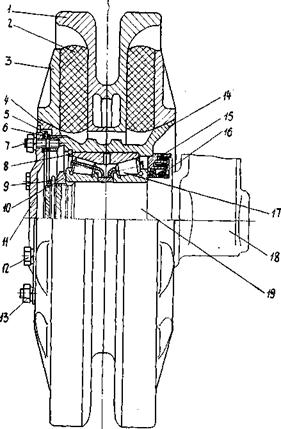

Опорные катки служат для перемещения корпуса транспортера по гусеницам и направления нижних ветвей гусениц.

Опорный каток (рис. 113) сдвоенный с внутренней амортизацией. Каток состоит из обода /, двух дисков 3, амортизаторов 2, ступицы 14 и гайки 4- Обод стальной штампованный, сварен из двух половин. Диски алюминиевые штампованные. Резиновые амортизаторы привулканизированы к боковым поверхностям обода и диска.

Рис. 113. Опорный каток:

7 —обод; 2 — амортизатор; 3 — диск; 4, 10. 13 — гайки; 5 —сто» порная шайба; 5 —прокладка; 7 — шпилька; 8 — стопорное кольцо; 9 — шплинт; // — крышка; 12 — болт; 14 — ступица: 15 — крышка; 16 — манжета; 17 — роликоподшипник; 18 — балансир; 19 — ось

Обод с дисками и амортизаторами установлен на ступице, при этом амортизаторы сжаты с помощью стяжкой гайки 4. От самопроизвольного отворачивания гайка стопорится выступами шайбы 5, которая устанавливается на двух шпильках 7.

На ось 19 опорный каток устанавливается на коническом, двухрядном нерегулируемом роликоподшипнике 17. Наружное кольцо подшипника запрессовывается в ступицу и фиксируется в ней стопорным кольцом 8. Внутренние кольца устанавливаются на ось катка свободно и крепятся затяжкой гайки 10 с моментом для уплотнения наматывается пенька, смоченная белилами или суриком.

Направляющие колеса (рис. 114) служат для направления гусениц при их перематывании, а вместе с механизмом натяжения— для изменения натяжения гусеницы.

Направляющее колесо / стальное, литое, коробчатой формы. Оно установлено на короткой оси кривошипа 4 на двухрядном коническом нерегулируемом роликоподшипнике 16. Наружное кольцо подшипника запрессовано в ступицу направляющего колеса и фиксируется стопорным кольцом 17. Внутреннее кольцо насажено на ось и затянуто пробкой 19 с моментом 120 кгс-м, которая стопорится винтом 18. С внутренней стороны направляющего колеса к ступице и на шейке оси кривошипа приварены соответственно крышка 2 и кольцо 3 лабиринтного уплотнения и установлены две манжеты 23, которые постоянно прижимаются к крышке лабиринтного уплотнения пластинчатыми пружинами. С наружной стороны ступица направляющего колеса закрыта крышкой 20. Под крышку устанавливается на сурике или белилах паронитовая прокладка 21. Крышка крепится шестью болтами 22 с пружинными шайбами. Два диаметрально расположенных отверстия под болты крепления крышки сообщаются сверлениями с внутренней полостью ступицы и предназначены для смазки подшипника.

Для уплотнения болты устанавливают на белилах или сурике с пеньковой подмоткой. Головки болтов окрашены в красный цвет.

Механизм натяжения гусеницы состоит из кривошипа 4 и червячной пары. Кривошип устанавливается на двух стальных разрезных втулках 5 и 12 в двух опорах. Одной опорой является горловина 6, второй — картер 7 натяжного механизма.

Горловина крепится к картеру механизма натяжения гусеницы болтами 24 с пружинными шайбами. Момент затяжки болтов 65—70 кгс-м. Четыре нижних болта устанавливаются в сквозные отверстия на белилах или сурике с подмоткой пеньки. Разъем между горловиной и картером уплотняется картонной прокладкой, установленной на сурике или белилах. Для предотвращения попадания воды и грязи в механизм натяжения между торцом горловины и кривошипом установлено резиновое уплотнительное кольцо 15.

Червячное колесо 13 на оси кривошипа крепится затяжной гайкой 8 с моментом 90 кгс-м и стопорится шплинтом 10. Между торцом горловины и червячным колесом установлено стальное проставочное кольцо 14. Внутренняя полость картера механизма уплотняется пробкой 11. Червяк 29 установлен на двух опорах — бронзовых втулках 28 и 31, запрессованных в картер 7 и крышку 34. Крышка 34 устанавливается в переднее отверстие картера и крепится болтами 35 с пружинными шайбами. Для предотвращения попадания воды и грязи в механизм натяжения установлены уплотнительные кольца 26, 27 и 32. не менее 180 кгс• м. Гайка стопорится шплинтом 9. С внутренней стороны катка к ступице приварена крышка 15 лабиринта, которая вместе с лабиринтным кольцом, установленным на оси балансира, и манжетами 16 составляет уплотнение катка. С наружной стороны ступица опорного катка закрыта крышкой.

Крышка и стопорная шайба 5 устанавливаются на паронитовых прокладках 6, смазанных с обеих сторон белилами или суриком. Крышка крепится четырьмя болтами 12 и двумя шпильками 7 с гайками 13. Все резьбовые отверстия под болты сообщаются с внутренней полостью ступицы и используются для дозаправки подшипника смазкой в процессе эксплуатации. Под головки болтов Зацепление червячной пары регулируется набором стальных регулировочных прокладок 33. Удержание кривошипа с направляющим колесом в заданном положении осуществляется за счет применения самотормозящейся червячной пары, червяк которой фиксируется контргайкой 25.

Правый и левый механизмы натяжения гусениц взаимозаменяемы.

Изменение натяжения гусениц осуществляется перемещением натяжного колеса вперед или назад с помощью червячного механизма. При вращении червяка 29 червячное колесо 13, установленное на кривошипе 4 на шлицах, перемещает малую ось с направляющим колесом в сторону приближения или удаления относительно оси ведущего колеса.

Поддерживающие катки предназначены для поддержания верхних ветвей гусениц при движении транспортера и облегчения натяжения гусеницы. '

На транспортере устанавливается по четыре катка (рис. 115) на каждый борт.

Каждый каток смонтирован на кронштейне 15 на двух шарикоподшипниках 5, затянутых гайкой 3 с моментом 55—85 кгс-м и застопоренных шайбой 4. Кронштейн катка крепится к борту четырьмя болтами с пружинными шайбами.

Поддерживающий каток с одним ободом имеет внутреннюю амортизацию. Резиновый амортизатор 8 с привулканизированным к нему ободом 9 зажат крышкой 10 уплотнения и наружной крышкой 2. Крышки соединяются между собой болтами 6, которые для разгрузки от изгибающих моментов устанавливаются во втулки 7. Внутренняя полость поддерживающего катка уплотнена лабиринтным уплотнением, состоящим из проставочного 14 и пружинного 13 колец, двух манжет 11, которые постоянно прижимаются к подманжет-ному кольцу 16, и уплотнительного кольца 17.

Для смазки подшипника поддерживающего катка в крышке 2 имеется отверстие, закрываемое пробкой 1.

Подвеска независимая, торсионная, состоит из четырнадцати балансиров, четырнадцати торсионных валов и шести гидравлических телескопических амортизаторов двойного действия.

Подвеска (рис. 116) предназначена для смягчения толчков и ударов, действующих на корпус транспортера при движении по неровной дороге или местности, удержания корпуса транспортера в стабилизированном положении при преодолении мелких неровностей и обеспечения нормальных условий работы экипажа при высоких скоростях движения и надежной работы агрегатов и механизмов транспортера. Для повышения плавности хода транспортера установлены амортизаторы.

Подвеска транспортера индивидуальная, торсионная. К ней относятся детали, соединяющие корпус с опорными катками

Рис. 115. Поддерживающий каток:

/ — пробка; 2 — крышка; 3 — гайка; 4 — отгибная шайба; 5 — подшипник; 6 — болт;

7 —втулка; # — амортизатор; 9 — обод; 10 — крышка; //— манжета; 12 — пружина;

13 — пружинное кольцо; 14 — проставочное кольцо; /5 —кронштейн; 16 — подманжет-

ное кольцо; 17 — уплотнительное кольцо

Подвеска транспортера индивидуальная, торсионная. К ней относятся датали, соединяющие корпус с опорными катками: торсионный вал 10, балансир 15, ось // балансира, гидравлический амортизатор 6 (см. рис. ПО), упоры 2 и 7.

Торсионный вал является упругим элементом подвески, представляет собой стальной круглый стержень с малой и большой шлицевыми головками.

Торсионные валы левых и правых подвесок расположены со-осно. Они проходят через оси // (рис. 116) балансиров и зубьями больших шлицевых головок соединяются с балансирами 15. Малые головки торсионов входят в шлицы опор 9, вваренных в торсионную балку корпуса. В торце торсионного вала со стороны большой головки имеется отверстие с резьбой для извлечения вала и крепления крышки 21 с уплотнительными кольцами 20 и 22.

Перемещение торсионного вала в осевом направлении исключается стопорным кольцом 19, установленным в пазу балансира между торцом вала и крышкой 21, укрепленной на валу винтом 23. Так как один конец торсионного вала неподвижно закреплен в корпусе транспортера, а другой — в балансире, то при наезде катка на препятствие балансир, поворачиваясь на оси, закручивает торсионный вал.

Рис. 116. Подвеска:

/ — опорный каток; 2, 20, 22 — уплотнительные кольца; 3 — шарик; 4 — пробка смазочного отверстия- 5, 6 — регулировочные прокладки; 7 — болт; 8 — кронштейн; 9 — опора торсиона; Ю — торсионный вал; // — ось балансира; 12 — прокладка; 13 — фланец; 14 — роликовые подшипники- /5 —балансир; 16 — ось гидроамортизатора; 17 — пробка; /«— заглушка; 19 — стопорное кольцо; 21 — крышка; 23 — винт; 24 — ограничительное кольцо; 25 — манжета; 26 — уплотнительное кольцо

После преодоления препятствия торсионный вал раскручивается, возвращая балансир в исходное положение. Вследствие закручивания торсионного вала толчки и удары, воспринимаемые корпусом транспортера, смягчаются.

Торсионные валы по своим размерам одинаковы, но правые и левые валы подвески невзаимозаменяемы.

Невзаимозаменяемость торсионных валов вызвана тем, что в целях повышения надежности и проверки качества и долговечности в процессе производства они подвергаются закрутке (зане-воливанию) на определенный угол. Надежная работа торсионов обеспечивается в том случае, если они в эксплуатации будут подвергаться закрутке в ту же сторону, что и в процессе производства. Поэтому на торце большой головки торсионного вала, предназначенного для установки с левой стороны, имеется метка Л, а на валах, предназначенных для установки с правой стороны,— метка ПР.

Балансир 15 'стальной, штампованный, выполнен заодно с осью катка и трубой для установки на оси балансира. Ось 11 балансира полая, крепится к кронштейну 8 корпуса транспортера фланцем 13 с помощью болтов 7. Балансир монтируется на оси на двух роликовых подшипниках 14. От осевого смещения балансир удерживается шариками 3, устанавливаемыми через два отверстия и заглушёнными пробкой 17 и заглушкой 18.

Между кронштейном 8 и фланцем 13 оси балансира устанавливаются уплотнительные 12 и регулировочные 5 и 6 прокладки, с помощью -которых регулируется положение опоры катков (колея) относительно ведущих и направляющих колес. Первый, второй и седьмой балансиры отличаются от остальных тем, что у них имеются оси 16 со сферической поверхностью для соединения балансира с гидравлическим амортизатором.

Чтобы опора гидравлического амортизатора могла зайти в ось гидроамортизатора на балансире, сферическая поверхность оси с двух сторон имеет лыски. Для ограничения максимального угла закручивания торсионных валов первой и седьмой подвесок служат жесткие упоры 2 и 7 (см. рис. 110), приваренные к корпусу.

На- корпусе против каждого катка нанесена крестообразная метка, служащая для правильной установки балансира по высоте относительно корпуса при монтаже. Стальное уплотнительное кольцо 26 (рис. 116) и каркасная самоподжимная манжета 25 служат для предохранения роликовых подшипников от попадания воды, грязи и вытекания смазки, которая закладывается в подшипники при сборке и пополняется в процессе эксплуатации.

Резиновое кольцо 2 препятствует попаданию воды и грязи из корпуса в полость роликовых подшипников и вытеканию смазки в корпус транспортера.

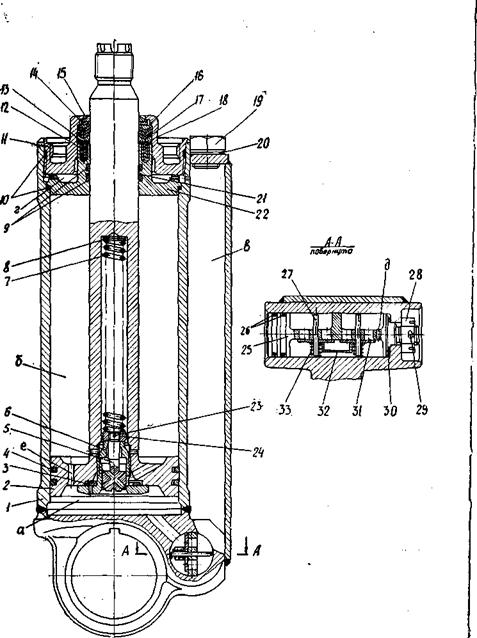

На транспортере установлено шесть гидравлических амортизаторов телескопического типа.двухстороннего дейстзия. Они соединены с балансирами 1, 2 и 7-х опорных катков каждого борта. Амортизаторы поглощают энергию колебательного движения, что уменьшает раскачку корпуса транспортера и снижает вероятность жестких ударов балансиров об упоры.

Устанавливаются гидравлические амортизаторы (рис. 117) верхней 7 и нижней 13 сферическими опорами на осях 8. Верхняя ось приварена к корпусу, а нижняя установлена в балансире.

Гидравлический амортизатор (рис. 118) состоит из цилиндра /, порщня 2 со штоком, направляющей втулки 22, гайки 11, разгрузочного золотника 5 с пружиной 7, перепускного клапана 3 прямого хода, компенсационных клапанов 31. Цилиндр амортизатора стальной, сварной.

Компенсационная полость в соединена внизу с полостью а цилиндра фрезерованными каналами и сверлением (колодцем), в котором установлен, корпус 25 клапана, а вверху — с полостью гайки // двумя отверстиями. Поршень выполнен заодно со-штоком. В поршне имеются два дроссельных отверстия е, через которые происходит перетекание жидкости.

В центре полого штока установлен разгрузочный золотник, имеющий диагональные сверления, для снятия пиковых нагрузок.

В верхней части цилиндра установлены направляющая втулка 22 и зажимаемая гайка 11.

Для предотвращения вытекания жидкости из гидравлического амортизатора по штоку установлено две манжеты 9, кольцо 21 и уплотнение, состоящее из трех шевронных резиновых манжет 17, поджимаемых пружинами 12. Зазор между торцом направляющей втулки и нажимным кольцом 18 уплотнения регулируется шайбами 13.

|

Рис. 118. Гидравлический амортизатор:

/ — цилиндр; 2 — поршень со штоком; 3 — перепускной клапан; 4, 10, 26, 30 — уплотнитель-ные кольца; 5 —золотник; 6 — корпус золотника; 7, 12, 33 — пружины- 8 —шайба- 9, 17 — манжеты; Л, 24— гайки; 13 — регулировочная шайба; 14, 1'5, 20, 21 — кольца- 16 — опорное кольцо; 18 — нажимное кольцо; 19 — пробка; 22 — направляющая втулка-,' 23 — штифт; 25 — корпус компенсационного клапана; 27 — направляющий штифт; 28 — корончатая гайка; 29 — шплинт; 31 — компенсационный клапан; 32 — скоба; а — поршневая полость; б — штоковая полость; в — компенсационная полость; г ~ полость направляющей втулки; д — дроссельное отверстие компенсационного клапана; е — дроссельное отверстие поршня

Для предохранения хромированной поверхности штока от ударов камней и других твердых предметов к фланцу 3 верхней опоры 7 (см. рис. 117) хомутом 4 крепится защитный чехол 2, который в нижней части при помощи гайки 16 закреплен на корпусе гидроамортизатора.

Нижняя и верхняя опоры предохраняются от попадания в них пыли, грязи и воды резиновыми уплотнительными кольцами 15 и чехлом 11. Для смазки сферических опор предусмотрены отверстия, закрываемые пробками 6 и 12.

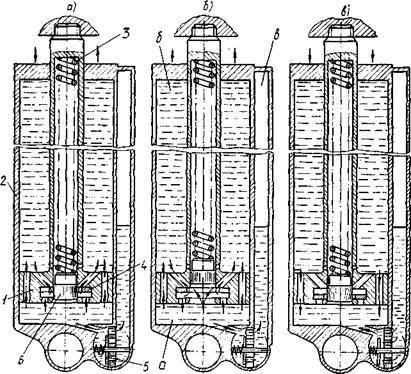

Припой норпальныи ход Прямой ускоренный ход Обратный ход

Рис. 119. Схема работы гидравлического амортизатора:

1 — поршень; 2 — цилиндр; 3 — пружина; 4 — перепускной клапан; 5 — компенсационный

клапан; 6 — разгрузочный золотник; а — поршневая полость; 6 — штоковая полость;

в — компенсационная полость

Работа гидравлического амортизатора.

Поршень 1(рис. 119) штока делит объем внутри цилиндра на две рабочие полости а и б.

При подъеме опорного катка относительно корпуса транспортера балансир поворачивается, толкая цилиндр 2 гидроамортизатора вверх. Под давлением, которое создается при этом в полости а, открывается перепускной клапан 4 и жидкость перетекает

через два отверстия из полости а в полость б, а также через дроссельное отверстие в корпусе компенсационного клапана в компенсационную полость в, сжимая находящийся в ней воздух.

При больших скоростях перемещения опорного катка вверх открывается разгрузочный золотник 6, ограничивая максимальное давление в полости а..

При опускании катка вниз относительно корпуса транспортера балансир поворачивается, выдвигая шток амортизатора из цилиндра. Жидкость из полости б перетекает в полость а только через два отверстия в поршне, так как перепускной клапан 4 закрыт. Кроме того, через впускные отверстия клапана 5 происходит дозаполнение жидкостью полости а из компенсационной полости в.

Тепло, которое выделяется при перетекании жидкости через дроссельное отверстие, передается стенкам амортизатора, которыми оно рассеивается.

Находящийся в компенсационной полости свободный объем служит не только, для компенсации объема, вдвигаемого штока при прямом ходе, но и для компенсации теплового расширения жидкости. Поэтому во избежание разрывов цилиндра заправлять амортизатор жидкостью сверх положенного количества не допускается. При длительном складском хранении амортизатора в горизонтальном положении жидкость через дроссельное отверстие в корпусе клапана 5 перетекает из полости цилиндра в компенсационную камеру, а воздух — в обратном направлении. Поэтому перед установкой гидравлического амортизатора на машину необходимо проверить, нет ли свободного хода штока.

При наличии свободного хода его следует устранить, для чего при положении гидроамортизатора штоком вверх вытянуть шток до отказа, а затем повернуть гидроамортизатор штоком вниз и вдвинуть шток до упора.

Повторить эти действия до полного устранения свободного хода. В противном случае при движении транспортера может произойти раздутие компенсационной камеры вследствие ее переполнения жидкостью.

ВОДОХОДНЫЙ ДВИЖИТЕЛЬ И РУЛИ

Для обеспечения движения и маневрирования на плаву транспортер оборудован водоходным движителем и рулями.

Водоходный движитель состоит из двух одинаковых (правого и левого) винтовых движителей.

Изменение направления движения транспортера на плаву может осуществляться как с помощью винтовых движителей, так и с помощью рулей. Крутые повороты и развороты при движении транспортера передним или задним ходом осуществляются путем поочередного включения, отключения и реверсирования правого и левого винтовых движителей.

С помощью рулей производятся плавные повороты при движении транспортера передним ходом. При движении задним ходом действие рулей малоэффективно

Каждый винтовой движитель состоит из:

· гребного винта;

· двух опор вала гребного винта;

· двух карданных валов;

· промежуточной опоры;

· уплотнительного устройства (дейдвуда) в месте выхода вала гребного винта из корпуса транспортера;

· вала гребного винта.

Гребные винты литые, четырехлопастные, правого вращения.

Диаметр гребного винта 700 мм; шаговое отношение 1,11.

Включение и отключение винтовых движителей осуществляются пере-ключателями, установленными на пульте управления в кабине.

Управление транспортером на воде осуществляется как включением (отключением) поочередно гребных винтов, так и двумя рулями, установленными в кормовой части корпуса сзади гребных винтов.

Рулевое управление обеспечивает плавные повороты транспортера на плаву и состоит из рулей, штурвала, находящегося в отделении управления, цепи, каната, соединительных и вспомогательных деталей.

Управление винтовыми движителями и рулями осуществляется из кабины транспортера с помощью переключателей ВИНТЫ на пульте управления распределительной коробкой и штурвала привода управления рулями.

Винтовые движители.

Четырехлопастные правого вращения гребные винты расположены в шахтах 10, обеспечивающих равномерный приток воды к винтам.

Винты установлены на конических хвостовиках гребных валов на шпонках 40 и закреплены с помощью обтекателей 42 со стопорными шайбами 41, навернутых на резьбовые концы гребных валов.

Для защиты гребных винтов от повреждений в шахтах установлены защитные решетки 9,

Сварной гребной вал установлен на двух опорах.

Передней опорой служит двухрядный сферический роликоподшипник 28, задней — резинометаллический подшипник 43.

Передним подшипником воспринимается тяговое усилие, создаваемое гребным винтом.

Корпус 25 роликоподшипника установлен на кронштейне и закреплен с помощью болтов и гаек со шплинтами. На переднем конце гребного вала имеется фланец, к которому крепится карданный вал 4.

Резинометаллический подшипник запрессован в отверстие кронштейна и закреплен от проворота двумя винтами 44. Подшипник представляет собой металлическую втулку, к которой привулкани-зирован резиновый вкладыш, имеющий на внутренней поверхности продольные пазы для прохода воды на смазку трущихся поверхностей.

Для предупреждения попадания из шахты в корпус транспортера воды и грязи на гребном валу установлено специальное уплотнение (узел III), состоящее из колец 34 многослойноплетеной хлопчатобумажной набивки, корпуса 35 сальника, грундбуксы 31, распорной втулки 32.

Уплотнение с помощью дюритового шланга 37, обжатого хомутами 36, соединяется с приваренным к задней стенке шахты патрубком.

Ограничитель 38 и упор 39 препятствуют провороту корпуса сальника.

Под резинометаллический подшипником и уплотнением на гребном валу установлены на эпоксидном клее стальные втулки, выполняющие роль вкладышей в трущихся парах.

Промежуточная опора 3 представляет собой литой алюминиевый корпус 16, в котором на двух однорядных шарикоподшипниках 15 установлен шлицевый вал 19. На концах вала установлены фланцы, к которым крепятся карданные валы 2 и 4.

Для дозаправки смазки в корпусах промежуточной опоры карданных валов, передней опоры гребного вала и уплотнения пре- дусмотрены специальные смазочные и контрольные отверстия, закрытые пробками 17, 24, 33.

Карданные валы 2 и 4 (карданные валы привода лебедки и водооткачивающего насоса большой производительности имеют аналогичную конструкцию) предназначены для передачи крутящего момента к гребным винтам. Валы имеют одинаковое устройство и отличаются только размерами.

Основными частями карданного вала являются фланец-вилка 1 (рис121), крестовины 9, скользящая вилка 7, вилка 3 со шли-цевым хвостовиком. Крестовины установлены на игольчатых подшипниках в гнездах вилок и вместе с вилками образуют карданный шарнир. Игольчатые подшипники смазываются через масленки 2, ввернутые в крестовины. Смазка к подшипникам поступает по сверлениям крестовин. Подшипники уплотнены манжетами 10.

Для выхода воздуха и излишков смазки в крестовинах предусмотрены предохранительные клапаны 17. Смазка шлицевого соединения производится через установленную на скользящей вилке масленку 8. Шлицевое соединение уплотнено сальником 5 с помощью кольца 4 и обоймы 6.

Подсоединение карданных валов производится с помощью болтов и гаек со шплинтами.

Рули предназначены для удержания транспортера на курсе и осуществления плавных поворотов при движении на плаву.

Левый и правый стальные рули 8 (см. рис. 120) установлены за гребными винтами в шахтах кормовой части корпуса транспортера. Руль, состоящий из оси, переднего и заднего вертикальных перьев и горизонтальных ребер, установлен на двух опорах.

Нижняя опора оси руля с бронзовой втулкой 52 помещена в кронштейне, приваренном к нижней поперечной балке корпуса, а верхняя установлена во фланце, вваренном в стенку шахты. Верхняя опора состоит из стакана 48, бронзовой втулки 47, нажимного фланца 45 и многослойноплетеной набивки 49. Осевой люфт руля регулируется кольцами 50 и не должен превышать 1 мм. Смазка верхней опоры производится через отверстие в оси руля, закрытое резьбовой пробкой 46, нижняя опора, имеющая антикоррозионное покрытие, не смазывается.

Привод управления рулями состоит из

штурвального устройства 1(рис. 122),

приводной втулочно-роликовой цепи 2,

направляющих роликов 3,

тросов 4,

стяжной муфты 5,

рычагов 8, закрепленных на квадратных хвостовиках осей рулей с помощью стяжных болтов 7,

поперечной тяги 10.

Вторые концы рычагов 8 с помощью пальцев 9 шарнирно соединены с вилками поперечной тяги и кольцами тросов. Этим обеспечивается одновременный поворот рулей.

Штурвальное устройство установлено на кронштейне кабины перед механиком-водителем. Оно, состоит из корпуса 4 (рис. 123), в гнезда которого запрессованы бронзовые втулки 5 и 13, валика 12 с установленными на нем шестерней 14 и звездочкой 15, валика 8 с шестерней 7, находящейся в зацеплении с щестерней 14,

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 1858; Нарушение авторских прав?; Мы поможем в написании вашей работы!