КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Порядок розрахунку виходу. 1. Для розрахунку виходу базисною за якістю вважається гречка з вмістом (%): чистого ядра – 75 до маси зерна з домішками

|

|

|

|

1. Для розрахунку виходу базисною за якістю вважається гречка з вмістом (%): чистого ядра – 75 до маси зерна з домішками, лузги — 22.

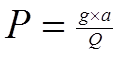

2. Масову частку ядра (Я) і лузги (Л) в зерні визначають (в %) за формулами:

де С д - смітна домішка, %; З д - зернова домішка, %; П - плівчастість, %;

0,7 - коефіцієнт використання обрушених зерен; Обр — обрушені зерна, %.

3. За кожний процент ядра в зерні більше або менше базисної норми збільшується або зменшується норма виходу ядриці, проділу й мучки кормової у розмірах, наведених у табл. 34.

Таблиця 34

Норми зміни виходу (%) круп гречаних мучки кормової при зміні кількості ядра в зерні на 1%

| Продукт | Для пропареної гречки | Для непропареної гречки |

| Крупи гречані: Ядриця Проділ | 0,90 0,05 | 0,80 0,10 |

| Мучка кормова | 0,05 | 0,10 |

Це збільшення або зменшення проводиться за рахунок зменшення або збільшення виходу підходів І і II категорій на 1 %.

4. За кожний процент лузги у зерні більше або менше базисної норми проводиться збільшення або зменшення норми виходу лузги та мучки кормової у таких розмірах (табл. 35). Таблиця 35

Норми зміни виходу (%) лузги і мучки кормової при зміні лузги в зерні на 1%

| Продукт | Для пропареної гречки | Для непропареної гречки |

| Лузга | 0,95 | 0,90 |

| Мучка кормова | 0,05 | 0,10 |

Цс збільшений або зменшення проводиться за рахунок зменшення або збільшення виходу відходів 1 і II категорій на 1 %.

5. При переробці гречки з вмістом пошкоджених зерен більше 0,7% відбір ядриці першого сорту не проводиться. При переробці партій гречки з вмістом пошкоджених зерен більше 0,8% не здійснюється відбір гречаних круп першого і другого сортів. У цьому випадку виробляють крупи третього сорту.

6. При переробці гречки з вмістом важковідокремлюваних домішок (дика редька, жито, пшениця, горошок, татарська гречка) за кожний процент фактично відібраної з домішками гречки, віднесеної згідно з діючим ГОСТом до нормального зерна, зменшується норма виходу круп на 0,7%, лузги на 0,2 % і мучки кормової на 0,1% за рахунок збільшення виходу відходів І та II категорій.

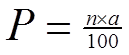

Кількість фактично відібраного нормального зерна у відходах "визначають у процентах" до кількості зерна, яке подають на переробку, за формулою

або

або

де g- маса зернових відходів, кг; а - вміст нормального зерна у відходах, %;

Q-маса перероблюваної партії зерна, кг; n- фактичний вихід відходів І і II категорій, %.

7. При переробці гречки за кожний процент обрушених зерен, віднесених до ядра, зменшується норма виходу ядриці на 0,7% за рахунок збільшення виходу проділу на 0,4% і мучки — на 0,3 %.

8. Для гречки непропареної за кожний процент переробленого зерна з вологістю менше 13%, яке пройшло сушіння, норма виходу ядриці зменшується на 0,01% за рахунок збільшення виходу проділу і мучки кормової в рівних частинах.

9. За кожний процент фактичної усушки більше або менше базисної норми зменшується або збільшується норма виходу ядриці, проділу і мучки кормової, відходів І і II категорій і лузги на 1% пропорційно базисним нормам за рахунок усушки.

Фактичну усушку (У) продуктів переробки визначають за формулою (в %)

де W1- середньозважена вологість зерна у приймальному бункері, %;

W2— середньозважена вологість продуктів переробки, %.

При визначенні середньозваженої категорії.вологості продуктів переробки враховується вологість круп, мучки кормової, лузги, відходів І—II категорії

11. ТЕХНОЛОГІЯ ВИРОБНИЦТВА КРУП І ПЛАСТІВЦІВ З ВІВСА

Принципові технологічні схеми по виробництву круп вівсяних неподрібнених, вівсяних плющених, пластівців "Геркулес" та "Екстра", пелюсткових пластівців і толокна наведені в додатках 32, 33, 34.

Крупи вівсяні неподрібнені

Зерноочисне відділення

11.1. Очищення вівса від смітних домішок, щуплих і недорозвинених зерен здійснюють шляхом:

одноразового пропуску крізь скальператор для відділення найбільш крупних домішок;

одноразового пропуску крізь сепаратор, у якому проводять первинне очищення зерна від крупних, дрібних та легких домішок;

одноразового пропуску усього зерна крізь камсневідбірну машину.

Для кращого відокремлення дрібного зерна овес після каменевідбірника спрямовують у розсійник, оснащений ситами з решітних полотен з отворами 1,8 х 20 мм. Схід із сита з отворами 1,8 х 20 мм при наступному пропуску крізь розсійник розподіляють на дві фракції крупності: схід і прохід сита з отворами 2,2(2,3) х 20 мм. Крупну фракцію зерна додатково очищують у вівсюговідбірнику, а дрібну — у кукілевідбірнику для відбору домішок, які відрізняються од вівса за довжиною.

Два потоки зерна зберігають і при наступній водотепловій обробці. Окремо кожну фракцію за крупністю пропарюють у шнекових пропарниках безперервної дії при тиску пари 0,05—0,1 МПа протягом 5 хв., сушать та обробляють в охолоджувальних колонках. Овес, який спрямовують на лущення у посадах, сушать до вологості не більше 10%, який подають у відцентрові лущильники та оббивальні машини — до вологості 12,0— 14,0%.

Контролюють відходи у просіювальних машинах з метою виділення дрібного вівса.

11.2. Розміри отворів сит, які рекомендуються для машин зерноочисного відділення, наведені в табл. 36.

Таблиця 36

Розміри отворів сит машин зерноочисного відділення при переробці

| Машини | Розміри отворів сит, мм* | ||

| верхнього | середнього | нижнього | |

| Сепаратори | 4,0-4,5×20 | - | 1,8×20 |

| Розсійники: Для виділення дрібного зерна Для поділу на фракції крупності | 1,8×20 2,2×20 | 1,8×20 2,2×20 | 1,8×20 2,2×20 |

| Просіювачі на контролі відходів | - | 1,5×20 | - |

* Тут і далі за текстом розмір отворів сит встановлено за ТУ 5.897-111722-95.

Лущильне відділення

11.3. Лущення вівса здійснюють пофракційно у лущильних посадах або у відцентрових лущильниках. Крупна фракція -схід із сита з отворами 2,2 (2,3) х 20 мм, дрібна фракція — схід із сита з отворами 1,8x20 мм.

Допускається на операції лущення застосування оббивальних машин (ухил бичів — 8%, колова швидкість — 20—22 м/с, зазор між бичами та абразивною поверхнею — 20—22 мм).

Технічна характеристика і параметри роботи лущильних посадів повинні відповідати таким даним (табл. 37):

Таблиця 37

Технічна характеристика і параметри роботи лущильних посадів

| Показники | Лущильні системи | |

| Перші | другі | |

| Склад абразивного матеріалу для виготовлення каменів, %: Номер зернистості: | - | - |

| Ширина робочого поля нерухомого каменю, мм | 220-260 | 200-220 |

| Колова швидкість, м/с | 18-20 | 16-18 |

| Кількість лущених зерен після лущення, %: Крупна фракція Дрібна фракція | 90-96 80-85 | 90-96 90-96 |

| Кількість подрібнених частинок ядра у продуктах після лущення не повинна перевищувати, %: | 3-4 | 5-6 |

11.4. Продукти лущення просіюють для відбору мучки і дрібки проходом крізь сито з отворами діаметром 2 мм, а потім провіюють в аспіраторах для відділення лузги.

На операції просіювання застосовують центрифугали, розсійники або інші просіювальні машини. Відділення ядра від нелущених зерен здійснюють на падді-машинах. Допускається застосування на цій операції дискових трієрів (вівсюговідбірників) та концентраторів.

11.5. Ядро, одержане на падді-машинах, шліфують. На заводах з пневмотранспортом допускається виключення шліфувального посаду з технологічної схеми.

Після шліфування продукт сортують у розсійнику або крупосортувалці для відокремлення крупних домішок (схід їз сита з отворами 2,5x10 мм), подрібненого ядра і мучки (прохід крізь сито з отворами діаметром 2,0 або 1,2x20 мм).

11.6. Контроль вівсяних круп, одержаних у розсійнику проходом сита з отворами 2 мм, здійснюють шляхом дворазового пропуску крізь падді-машину, одноразового провіювання в аспіраторі та одноразового пропуску крізь магнітний сепаратор.

Готові крупи спрямовуючі, на затаровування. Перед бункером-нагромаджувачем круп передбачають установлення пробовідбірників.

11.7. Для заводів, які використовують на операції лущення зерна оббивальні машини, рекомендується включення у технологічний процес операції підсушування готових круп.

11.8. Для контролю мучки і дрібки використовують сито з дротяної сітки № 08. Одержану дрібку провіюють в аспіраторах. Вміст ядра (схід із сита з отворами діаметром 2,0 мм) у дрібці та мучці не повинен перевищувати 2% від їх маси.

11.9. Контроль лузги, яку відвіюють аспіраторами, здійснюють на ситах з отворами діаметром 2,0 і 3,5 мм. Схід із сита з отворами діаметром 3,5 мм двічі провіюють для виділення з лузги ядра. Вміст у луззі цілого і подрібненого ядра (схід із сита з отворами діаметром 2,0 мм) сумарно не повинен перевищувати 1,5% від ЇЇ маси.

На операціях ситового контролю мучки, дрібки і лузги допускається застосування розсійників, буратів, центрифугалів.

Крупи вівсяні плющені

11.10. Крупи вівсяні плющені виробляють з цілих шліфованих круп вищого або першого сорту. Перед плющенням крупи пропарюють під тиском 0,05—0,10 МПа (0,5— 1,0 атн).

Плющення круп здійснюють у вальцьовому верстаті (кількість рифлів на 1 см - 6-8; ухил - З %, співвідношення швидкостей — І; колова швидкість — 2,5 м/с).

Після плющення поверхня ядра повинна з обох боків мати відтиск рифлів.

Плющені крупи просіюють для відділення подрібненого ядра (проходом крізь сито з отворами діаметром 2,0 мм), двічі провіюють в аспіраційних колонках і після магнітного контролю спрямовують у засік.

Пластівці „Геркулес"

11.11. Пластівці "Геркулес" виробляють з вівсяних круп вищого сорту.

Підготовлюють крупи до плющення на пластівці шляхом:

дворазового контрольного пропуску їх крізь падді-машини для вилучення необрушених зерен;

додаткового очищення круп у крупосортувалках для відокремлення крупних домішок (схід із сита з отворами 2,5 х 20 мм) і для виділення подрібнених частинок ядра (прохід крізь сито з отворами діаметром 2,0 мм);

пропарювання для додаткового зволожування на 2,0— 3,0% з подальшим відволожуванням.

Плющення круп на пластівці здійснюють у плющильному верстаті з гладкими вальцями при відношенні швидкостей 1,0 та коловій швидкості 2,0—2,5 м/с. Товщина плющеного ядра не повинна перевищувати 0,5 мм.

Одержані пластівці висушують, провіюють в аспіраційній колонці і після магнітного контролю спрямовують у фасувальний цех для пакування. Температура пластівців не повинна перевищувати температуру виробничого приміщення більше ніж на 6— 8 °С.

Пластівці пелюсткові

11.12. При виробництві пелюсткових пластівців вівсяні крупи першого або вищого сортів після дворазового контрольного очищення на падді-машинах додатково шліфують з подальшим відсіванням мучки на ситі з дротяної сітки № 08.

Одержані крупи сортують для поділу на два номери за крупігістю: № 1 прохід крізь сито з отворами 2,5x20 мм і схід із сита з отворами 1,8x20 мм; № 2 — прохід крізь сито з отворами 1,8x20 мм і схід із сита № 08.

Крупи кожного номера провіюють в аспіраторі.

Наступні операції (пропарювання, плющення тощо) здійснюють окремо по крупах № 1 і 2 за технологічною схемою, аналогічно виробництву пластівців "Геркулес".

|

|

|

|

|

Дата добавления: 2014-11-20; Просмотров: 712; Нарушение авторских прав?; Мы поможем в написании вашей работы!