КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Трение и изнашивание

|

|

|

|

Срок службы механизмов, изделий в принципе ограничивается двумя основными событиями: возникновением постепенных отказов и внезапных отказов. Постепенные отказы происходят в основном вследствие изнашивания деталей. По причине износовых отказов выходит из строя до 90% всех машин. Ежегодные расходы на ТО и восстановительные ремонты машин огромны. Так, например, ТО превышает стоимость изготовления: для самолетов – до 5 раз; для автомобилей - до 6 раз; для станков - до 8 раз; для строительных и дорожных машин - 15 раз.

Остановимся подробно на отказах происходящих вследствие изнашивания.

Определения

Изнашивание - процесс разрушения и отделения материала с поверхности твердого тела и (или) накопления его остаточной деформации при трении. Процесс изнашивания реализуется в паре трения (сопряжение) – совокупность двух подвижно сопряженных поверхностей деталей – и проявляется в постепенном изменении размеров и (или) формы тела.

Износ деталей – это результат процесса изнашивания, т.е. величина изношенного материала.

Различают внутреннее и внешнее трение.

Внешнее трение – явление сопротивления относительному перемещению, возникающее между двумя телами в зонах соприкосновения поверхностей по касательной к ним, и сопровождаемое диссипацией энергии.

В зависимости от характера относительного перемещения взаимодействующих деталей различают трение скольжения и трение качения.

Трение скольжения – трение движения двух твердых тел, при котором скорости тел в точках касания различны по величине и (или) направлению.

Примеры: тормозные колодки, поршень – зеркало цилиндра, коленчатый вал – цапфа.

Трение качения – трение движения двух твердых тел, при котором скорости тел в точках касания одинаковы по величине и направлению.

Примеры: детали подшипников качения, автомобильное колесо – дорога, жел.дорожн. колесо – рельс.

Экспериментально установлено, что большая часть энергии, выделяющейся при трении, переходит в тепло (до 99%) и ничтожная доля поглощается материалом трущейся пары, вызывая структурные и иные превращения в его поверхностном слое, включая его разрушение с образованием частиц износа. В свою очередь, тепловыделение при трении приводит к повышению температуры трущихся тел, которая в сильной степени влияет на интенсивность изнашивания.

Современная наука о трении не располагает базовой физической закономерностью, объясняющей природу трения. Для объяснения сил трения скольжения и качения привлекаются механические, физические и химические связи и реакции, могущие иметь место в контакте трущихся тел.

В современной механике машин для определения силы трения скольжения используется формула Амонтона  . Здесь N – сила нормального давления, f – коэффициент трения скольжения. Кроме того, экспериментально исследуется зависимость f от различных факторов: v, t0, Ra, свойств материалов трущейся пары, НВ.

. Здесь N – сила нормального давления, f – коэффициент трения скольжения. Кроме того, экспериментально исследуется зависимость f от различных факторов: v, t0, Ra, свойств материалов трущейся пары, НВ.

Для уменьшения трения и износа в зону контакта тел вводится смазочный материал. В зависимости от наличия смазочного материала различают трение без смазочного материала и трение со смазочным материалом.

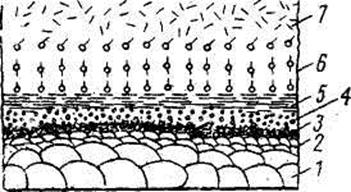

Прежде чем рассматривать виды трения рассмотрим структуру поверхностного слоя металла и покрывающих его слоев.

1- металл с исходной структурой;

2- наклепанный материал;

3- слой окислов;

4- адсорбированный слой газов;

5- адсорбированный слой воды;

6- поверхностно-ориентированный слой полярных молекул смазочного материала;

7- слой жидкой смазки.

В зависимости от присутствия тех или иных слоев (1-7) могут реализовываться следующие режимы трения:

- ювенильное трение;

- трение при граничной смазке;

- жидкостное трение.

Ювенильное трение

Трение двух тел, полностью лишенных любой среды, отличной от основного и наклепанного слоя материала (это все, что выше слоя 2). Условия для такого режима могут возникнуть лишь в космосе или в специальной вакуумной лабораторной установке. Характеризуется колоссальным износом и потерями на трение.

Трение при граничной смазке – поверхности сопряженных тел разделены слоем смазочного материала весьма малой толщины (от толщины одной молекулы до 0,1 мкм). Наличие граничного слоя или граничной пленки снижает силы трения по сравнению с трением без смазочного материала от 2 до 10 раз и уменьшает износ сопряжений в сотни раз.

Все масла способны адсорбироваться на металлической поверхности. Прочность пленки зависит от наличия в ней активных молекул, качества и количества последних. Почти все смазочные масла образуют на металлической поверхности граничную фазу квазикристаллической структуры толщиной до 0,1 мкм, обладающую более или менее прочной связью с поверхностью и продольной когезией. При наличии относительно толстой масляной прослойки между поверхностями трения переход от ориентированной структуры масла к неориентированной совершается скачком.

Молекулы смазочного материала ориентируются перпендикулярно к твердой поверхности, что позволяет представить для наглядности граничную пленку в виде ворса. При взаимном перемещении поверхностей трения «ворсинки» как бы изгибаются в противоположные стороны. На самом же деле происходит сдвиг с перекосом квазикристаллической структуры пленки. Сопротивление ее скольжению в таком состоянии несколько повышено.

Смазочный материал в граничном слое анизотропен, в тангенциальном направлении молекулярные слои легко изгибаются и при толщине слоя больше некоторой критической величины скользят друг по другу; по нормали к твердой поверхности пленка обладает высоким сопротивлением сжатию; ее несущая способность исчисляется не менее 1000 Н/мм2. Деформация сжатия пленки в довольно высоком интервале не выходит за пределы упругости.

Механизм трения при граничной смазке представляется в следующем виде. Под нагрузкой происходят упругая и пластическая деформации на площадках контакта, под которыми здесь следует понимать площадки наиболее близкого прилегания поверхностей, покрытых граничной пленкой смазочного материала, вплоть до мономолекулярного слоя. На площадках контакта может произойти взаимное внедрение поверхностей без нарушения целостности смазоной пленки. Сопротивление движению при скольжении складывается из сопротивления сдвигу граничного слоя и сопротивления «пропахиванию» поверхностей внедрившимися объемами. Кроме того на площадках контакта, подвергнутых наиболее значительной пластической деформации, и в местах с высокими местными температурами может произойти разрушение смазочной пленки с наступлением адгезии обнажившихся поверхностей и даже схватывание металлов на микроучастках. Это вызывает дополнительное сопротивление движению.

Благодаря подвижности молекул смазочного материала на поверхности трения адсорбция протекает с большой скоростью, что сообщает смазочной пленке свойство «самозалечиваться» при местных ее повреждениях. Это свойство играет большую роль в предупреждении лавинного процесса схватывания.

Невозобновляемая граничная пленка по мере возрастания пути трения изнашивается, масло из пленки адсорбируется на продукты изнашивания и уносится с поверхности трения; происходит сублимация пленки и удаление масла в атмосферу. Окисление пленки способствует дезориентации структуры и разрушению ее.

Жидкостное трение характеризуется тем, что поверхности трения в зоне наибольшего сближения разделены слоем жидкого смазочного материала (масла), превышающим сумму шероховатостей поверхностей контакта. Давление в смазочном слое (несущий слой) уравновешивает внешнюю нагрузку. При жидкостном трении сопротивление движению определяется внутренним трением (вязкостью) масла и складывается из сопротивления скольжению его слоев по толщине смазочной прослойки. Этот режим трения является оптимальным для узла трения с точки зрения потерь энергии, долговечности и износостойкости. Сила трения не зависит от природы сопрягаемых поверхностей. Коэффициент жидкостного трения составляет 0,001 … 0,005.

Существуют два способа создания давления в несущем слое.

Первый способ. Специально предусмотренный насос создает гидростатическое давление, достаточное для разделения поверхностей трения (гидростатические опоры).

Второй способ. Избыточное давление в смазочном слое создается за счет гидродинамического эффекта, возникающего между сопряженными поверхностями опоры при клиновидной форме зазора, определенных значениях вязкости масла и относительной скорости скольжения. Сущность эффекта состоит в том, что благодаря вязкости масло увлекается вращающейся цапфой в клиновидный зазор, при этом внутреннее трение затрудняет истечение жидкости через зазор и в слое возникает избыточное давление. Это давление возрастает с увеличением скорости вращения цапфы и при некоторой ее величине, приподнимая цапфу и уравновешивая внешнюю нагрузку, обеспечивает режим жидкостного трения в подшипнике.

В большинстве случаев в сопряжениях наблюдается смешанное трение. Более 70% смазываемых узлов трения работают в условиях смешанного трения.

Изнашивание

При относительном перемещении двух поверхностей в области их контакта возникают механические и молекулярные связи, сопровождающиеся тепловыми, окислительными и другими эффектами. Возникновение и разрыв этих связей приводит в конечном счете к разрушению микрообъемов поверхности и их удалению, т.е. износу.

Современные представления о природе изнашивания базируются на факте дискретности контакта шероховатых тел (зеркало до 13%). Различают фактическую площадь контакта Sф и номинальную площадь контакта SН. SН = а*в; Sф = (0,1…1,0%) SН. Поэтому фактическое контактное давление на пятнах контакта во много раз выше номинального.

Процесс изнашивания реализуется на отдельных пятнах фактического контакта. Дискретность контакта при изнашивании поверхностей позволяет расчленить процесс на единичные акты, представив их в виде условных моделей взаимодействия единичной жесткой микронеровности (индентора) с гладкой упруго-пластичной поверхностью. Виды фрикционных связей представлены в таблице 1.

| Вид | Схема | Характер деформирования | Число циклов до разрушения | Условие существования |

| Упругое оттеснение материала | Фрикционная усталость n >= nkp | h/R<0,01 (a) h/R<0,001 (б) | |

| Пластическое оттеснение материала | Малоцикловая усталость 1 < n <= nkp | h/R<0,1 (в) h/R<0,3 (г) | |

| Микрорезание материала | За один цикл n = 1 | h/R>0,1 (в) h/R>0,3 (г) | |

| Разрушение пленок окислов | Усталость материала пленки n >= nkp | d τ / dh >0 | |

| Разрушение основного материала | За один цикл n = 1 | d τ / dh <0 | |

| Примечание: а – черный металл; б – цветной металл; в – сухое трение; г – смазка. |

Основными характеристиками, определяющими вид фрикционной связи, являются глубина внедрения индентора h, его радиус R, а также градиент механических свойств по глубине d τ / dh, где τ – сопротивление сдвигу. Условием внешнего трения является положительный градиент свойств. Число циклов до разрушения микрообъема поверхностного слоя зависит от характера деформирования. При этом износ может быть объяснен следующими причинами: 1 – фрикционная усталость; 2 – малоцикловая фрикционная усталость; 3 – микрорезание; 4 – усталостное разрушение пленок; 5 – образование и разрушение мостиков сварки.

Классификация видов изнашивания

Процесс трения и изнашивания деталей машин отличается большой сложностью. Он сопровождается не только механическими явлениями, но также и тепловыми, физическими и химическими превращениями. Поэтому, несмотря на то, что изучение этих явлений ведется давно, до сих пор нет единой классификации видов изнашивания.

Известны классификации М.М. Хрущева, И. В. Крагельского, В.И. Костецкого, Тейбора, Боудена и др. Они отличаются различным подходом к процессу трения и изнашивания.

В общем машиностроении наибольшее распространение получила классификация М.М. Хрущева.

По М.М. Хрущеву различают три вида изнашивания:

1. Механическое;

2. Молекулярно-механическое;

3. Коррозионно-механическое.

Механическое изнашивание – процесс разрушения поверхностей трения деталей, сопровождающийся деформированием (упругим, пластическим) металла поверхностного слоя без существенных физико-химических изменений.

Различают несколько подвидов механического изнашивания:

а – абразивное изнашивание;

б – усталостное изнашивание;

в – изнашивание при пластическом и хрупком разрушении поверхностей трения;

г – кавитационное изнашивание.

Абразивное изнашивание происходит под воздействием абразивов. Различают несколько подвидов абразивного изнашивания:

- абразивными частицами, внедрившимися в мягкую поверхность (при наличии в смазочном материале частиц абразива закаленная шейка вала изнашивается более интенсивно, чем вкладыш, частицы абразива, внедрившиеся в мягкую поверхность вкладыша, производят многократное царапающее действие шейки вала, приводящее к изменению формы и размеров шейки;

- изнашивание абразивными частицами, находящимися в абразивной среде (износ деталей ходовой части гусеничных тракторов при работе на песчаном грунте, износ рабочих органов с/х и л/х машин при резании грунта, то же – дорожных землеройных машин и т.п.), втулки рессор;

- абразивная эрозия – изнашивание под действием быстро движущихся частиц в потоке жидкости или газа (разрушение поверхности «размывание»), скорость эрозии зависит от характера абразивных частиц, скорости движения жидкости или газа и коррозионной агрессивности жидкости или газа, этот вид изнашивания характерен для деталей дизельной топливной аппаратуры (износ отсечных кромок плунжеров и гильз, гидроаппаратуры и т.п.).

Интенсивность абразивного изнашивания в большой степени зависит от степени превышения микротвердости абразивной частицы по отношению к твердости материала детали.

Так, если твердость частицы На соизмерима с твердостью металла детали Нм (На ≈ Нм), то абразивные частицы лишь разрушают окисную пленку (рис. а) на поверхности металла, что активизирует процесс изнашивания другого вида – коррозионно-механическое.

Если На > Нм (На = 1,7 Нм), то абразивная частица пластически деформирует («оттесняет») поверхностный слой металла (рис. б).

При На > 1,7 Нм абразивная частица внедряется острой гранью в поверхность, производя микрорезание (рис. в).

По данным Хрущева М.М. для чистых металлов и термически необработанных сталей существует линейная зависимость между их твердостью и износостойкостью ε = b Нм. Для термически обработанных сталей износостойкость поверхности с увеличением твердости также возрастает, но в меньшей степени. Экономически целесообразно повышать твердость материала по сравнению с твердостью абразива не более, чем в 1,3 раза. При дальнейшем повышении твердости эффект резко снижается, поверхность становится хрупкой и разрушается при динамических нагрузках.

Основными мероприятиями по борьбе с абразивным изнашиванием являются:

- подбор материалов пар трения с высокой поверхностной твердостью;

- предохранение трущихся поверхностей от абразивных частиц;

- своевременное удаление продуктов износа из зоны трения.

|

|

|

|

|

Дата добавления: 2014-12-08; Просмотров: 5502; Нарушение авторских прав?; Мы поможем в написании вашей работы!