КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

ЛЕКЦИЯ. Реакторлар 12 страница

|

|

|

|

5. Антипирендер, платикалық заттардың жанудан сақтайды,

6. Бояулар;

7. Қатырғыштар;

8. Порофорлар(көпірткіш заттар);

9. Майлаушы заттар, материалдардың бір-біріне жабысуын болдырмау үшін.

Пластикалық заттардың негізін полиолефиндер, полистиролдар, поливинилхлоридтер, фенолальдегидтер құрайды. Олар жалпы пластикалық заттардың 85% құрайды. Төменде пластикалық заттардың әлемдік өндірісін көрсетілген(млн т);

24.1 кесте. Пластикалық заттардың әлемдік өндірісі, млн.т.

| Пластикалық материалдар | жылдары | ||

| Барлығы Полеолефины Полистирол Поливинилхлорид Фенолальдегидтер Карбамидтер | 6,9 0,05 0,82 1,5 0,7 0,6 | 30,1 8,1 3,6 5,7 1,6 2,05 | 83,5 38,0 5,8 - - - |

Ресей Федерациясында пластикалық материалдар арнайы өндіріс орындарында (Волгоградта, Владимирде, Казанда, Москвада, Новосибирскте, Уфада, Тюменде) жасалады.

Пластмассалық бұйымдар алуға арналған полимерлер.

Термопласттар. Термопластикалық полимерлер (термопласттар) қыздырғанда жұмсарады және суытқанда қатады. Қатты пласттар қыздырғанда жоғарыэластикалық және тұтқырлы ағымды күйге өтеді де олардан қалыптау арқылы әртүрлі бұйымдар жасайды. Бұйымдарды жасау кезінде термопласттардың технологиялық қасиеттерін ескеру қажет.

Полиэтилен (ПЭ) – этилен полимері: - СН2-СН2 – полиэтилен маркасы полимерлену жағдайына, сомономер құрамына көп байланысты. Төмен тығызды полиэтиленді (ТТПЭ) оттегі мен инициатор қатысуында радикалдық полимерленуді 200 – 3000С және 100 – 350 МПа қысымда өндіреді. ПЭ маркасы сегіз санмен белгіленеді. Алғашқы төрт сандар өндіру әдісіне, бесінші – тығыздық топына, қалған үш сан балқыманың ағымдық көрсеткішіне байланысты. Мысалы, марка ПЭ 15803-020 төмен тығыздықтағы ТТПЭ (930 кг/м3 дейін), балқыма ағымдық көрсеткіші 2 г/10 мин. 108-1100С, деструкция температурасы 3200С. Ароматы еріткіштерде 800С жоғарыда ериді, қышқылға, сілтіге шыдамды, күшті тотықтырғыштарда шыдамайды, жалпы техникалық полиэтилен суықта минус 700С дейін эластикалық қасиетін жоғалтпайды, тамақ өнімдерінде (майдан басқа) инертті.

Жоғары тығызды полиэтиленді (ЖТПЭ) катализатор Циглер – Натта қатысуында ионды – координациондық механизмде 800С және 0,3 – 0,5 МПа қысымда суспензияда немесе газ фазада өндіреді. ЖТПЭ молекулалық массасы М=50÷3500 мың, созуға мықтылығы 40 МПа жоғары, кристалдану дәрежесі 70 – 80%, балқу температурасы 120 – 1250С, қышқылда, сілтіде шыдамды ЖТПЭ-нен бұйымды (ыдыс, парақтар, құбырлар т.б.) қысымда құю арқылы жасайды. Орта қысымдағы полиэтиленді (ОҚПЭ) жоғары тығыздықтағы ерітіндіде полимеризацияны Со, Mo, V қатысуында 130-1700С және қысым 3,5 – 4 МПа кезінде өндіреді. М=70-400 мың, балқу температурасы 128 - 1320С. d- Олефиндер – пропилен, бутилен т.б. қатысуында сызықтық орта немесе төмен тығыздықтағы полиэтилен өндіруге болады.

Полипропилен (ПП) – пропилен полимері: – СН2 – СН(СН3)-. Изотактикалық ПП катализатор Циглер-Натта қатысуында ерітінді де полимеризациялау арқылы өндіреді. ПП маркасында бес сан болады. Алғашқы екі –алу әдісіне, кейінгі үш сан он еселік ағымдық көрсеткіші. Мысалы, ПП21090 ағымдық көрсеткіші 9г/10мин. ПП гранул түрінде шығарылады, молекулалық массасы М=60÷200 мың, кристалдану дәрежесі 73-75%, тығыздығы 900-910 кг/м3, балқу температурасы 164-1700С, деструкция температурасы tдестр>3000С. ПП –медицина, тамақ өнеркәсібінде, эектротехникада қолданады.

Полистирол (ПС) – стирол полимері:

Полистирол (ПС) – стирол полимері:

Атактикалық ПС пероксидті немесе азоқосылыстардың инициатор ретінде қатысуында радикалдық полимеризация арқылы өндіреді. Молекулалық массасы М=500÷2000 мың, тығыздығы 1050-1080 кг/м3, шынылану температурасы 1000С, қалыпты жағдайда ПС –қатты материал. ПС ароматтық және хлорланған көмірсутектерде, күрделі эфирде, кетонда жақсы ериді, қышқылда, сілтіде шыдамды. ПС-ды жарық техникада, диэлектрик ретінде электротехникада, медицинада қолданады. Суда және радиацияға шыдамды. ПС-дың кемшілігі: сынғыш, мықты емес, жылуға, химиялық, УК-сәулеге шыдамдылығы төмен, жанады. Өндірісте көбіктенген ПС көп қолданылады (ρ < 20 кг/м3). Автомобил өндірісінде оптикалық мөлдір стиролдың акрилонитрилмен сополимері (80:20) – САН, стиролдың метилакрилатпен (40:60) –МС, стиролдың метилакрилат және акрилонитрилмен (40:52,5:7,5) – МСН көп қолданылады. Олар бензинге шыдамды, майыстыруға мықтылығы 130 МПа дейін. Ұруға шыдамды полистирол (УПС) – стиролдың бутадиенмен немесе бутадиен-стиролды каучукпен сополимері. УПС – гранул түрінде, стабилизирленген түрінде өндіреді.

Полиметилметакрилат (ПММА) – метилметакрилат полимері:

ПММА – радикалды полимеризацияны пероксид инициаторы қатысында өндіреді. ПММА – (органикалық шыны) құрамына пластификатор (фталаттар, фосфаттар) және қалдық мономер болады. Органикалық шыны (М > 600 мың) қыздырғанда тұтқырлы ағымды күйге өтпейді, ол аморфты, тығыздығы 1180 – 1200 кг/м3, шынылану температурасы 100 – 1100С, деструкция t > 208 – 3000С. ПММА күрделі эфирде, кетондарда, хлорланған және ароматы көмірсутектерде жақсы ериді, төменгі спирттерде ерімейді.қалыпты жағдайда қышқылда, сілтіде, майда және суда төзімді. ПММА өте мөлдір (90%), суыққа шыдамды (-600С), мықты, сәуле техникасында, медицинада, авиа- және машина жасауда қолданады.

Полиакрилнитрил (ПАН) – нитрил акрил қышқылының полимері:

ПАН-ді пероксидтік немесе азоинициаторлар қатысуында азот атмосферасында радикалдық полимеризация арқылы өндіреді, М ≥ 35 ÷ 100 мың, тығыздығы 1140 – 1170 кг/м3, шынылану температурасы -1400С, түсі 220-2300С өзгереді (қара –қоңыр), 2700С – сутек циан бөлінеді, балқу температурасы 3170С. ПАН –диметилформамидте, диметилацетамидте, диметилсульфоксидте, литий бромидінің, натрий роданидінің, цинк хлоридының сулы ерітіндісінде жақсы ериді. Қышқылда, сілтіде төзімсіз. ПАН негізінде талшық – нитрон өндіруде пайдаланылады. ПАН талшықты термиялық тотықтыру арқылы жоғары модульді көміртектік талшық алады.

Поливинилхлорид (ПВХ) – винилхлорид полимері:

ПВХ – ті пероксид немесе азоинициаторлар қатысуындағы винилхлоридтың радикалдық полимеризациясы арқылы өндіреді. ПВХ маркалары: ПВХ-С суспензияда, ПВХ-Е эмульсияда, ПВХ-М массада полимеризациялау арқылы ұнтақ түрінде алынады. ПВХ аморфты полимер, тығыздығы 1380 – 1400 кг/м3, шынылану температурасы 70-800С. Қыздырғанда ол хлорланған көмірсутектерде, кетондарда, циклогексанонда, тетрагидрофуранда ериді, майда, бензинде, суда ерімейді. ПВХ – ауаға төзімді, бірақ жанғанда зиянды диоксиндер бөледі. ПВХ-тен винилпласттар, пластификаттар және пластизолдар жасайды.

Фторопласттар –галогенқұрамды полимерлер тобы: политетрафторэтилен, политрифторэтилен, поливинилиденфторид және поливинилфторид.

Политетрафторэтилен (ПТФЭ) – фторлон -4, фторпласт -3: -СҒ2 – СҒ2 – ПТФЭ-ді пероксидтер инициаторларының қатысуындағы радикалды полимеризация арқылы өндіреді. Молекулалық массасы М = 20 ÷ 30 мың, ұнтақ және сулы суспензия түрінде болады, кристалдану дәрежесі -95%, балқу температурасы 310-3150С, тығыздығы 2100 – 2300 кг/м3, деструкция t > 4150С кезінде фтор қосылыстары бөлінеді. ПТФЭ химиялық шыдамды, ерімейді (Ф-4Д, Д-4М т.б. маркалары).

Политрифторхлорэтилен (ПТФХЭ) – фторлон-3, фторпласт-3): -СҒ2-СҒСІ- ПТФХЭ-ді пероксид инициаторларының қатысуында радикалды полимеризация арқылы өндіреді. (марка Ф-3). М = 50 – 20000, ρ = 2080 – 2160 кг/м3, tш = 50– 550C, 300-3150С ыдырайды – хлор бөлінеді. ПТФХЭ – сілті балқымасында, олеумде, хлорфторда төзімді емес.

Полиформальдегид (полиметиленоксид) ПФ – жай полиэфир: -СН2 –О- ПФ-ті судың аз мөлшерінде және катиондық катализатор қатысуында формальдегидтің полимеризациясы арқылы өндіреді. ПФ – термостабильді емес, 1000С ыдырайды. Термостабилді өнім алу үшін диоксиланмен (5% дейін) сополимеризациялағанда (Тдеструк > 2500С) СДФ, СТД өнімдер алады. СДФ – кристалдану дәрежесі 90%, тығыздығы 1410 -1420 кг/м3, балқу температурасы 165-1700С. ПФ, СДФ, СТД –бензинде, ма йда тұрақты.

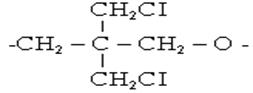

Пентапласт (ПТП) – жай полиэфир, 3,3-би(хлорметил)оксициклобутан полимері:

ПТП – тың А және Б маркаларындағы хлор 45,5%, балқу температурасы 1800С, шынылануы -00С, кристалдану дәрежесі 22-30%, тығыздығы 1320-1410 кг/м3. ПТП – қышқылда, сілтіге, органикалық ерітінділерде шыдамды, конструкциялық термопласт, жоғары мықты, соғу күштеріне шыдамды, антифрикциялық, үгітілмейтін материал, жақсы диэлектрик, отқа шыдамды, улы емес.

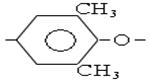

Полифениленоксид (ПФО) – жай полиэфир:

ПФО –тің “фрилокс” маркасы ұнтақ немесе гранул түрінде өндіріледі. М = 25÷700 мың, ρ = 1060 кг/м3, tш = 2250С, tбалқу = 2670С. ПФО адгезиялық материал, ыстыққа шыдамды, эластикалық, мықты, конструкциялық термопласт. Радио және электротехникада, машина жасауда, түсті металдар орнына қолданады.

Полисульфон (ПСФ) – жай эфир. ПСФ-ды тұздардың (фенолят натрий) және 4,4-дихлордифенилсульфоксидтің поликонденсациясы арқылы алады.

М = 30 ÷ 60 мың, ρ = 1240-1250 кг/м3, tш = 190-1950C, tдеструк = 4200С. Жылуға шыдамды, мықты конструкциялық термопласт, химиялық, суда, майда, бензинде шыдамды полимер, антифрикциялық және электроизоляциялық қасиеті бар, улы емес, медицинада, электротехникада, машина жасауда қолданады.

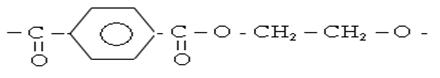

Полиэтилентерефталат (ПЭТФ) – күрделі полиэфир (этиленгликол мен терефталь қышқылы) – лавсан:

ПЭТФ – ты диметилтерефталат пен этиленгликолден переэтерификация реакциясы арқылы соңынан дигликольтерефталаттың балқымадағы поликонденсациясы (катализатор мырыш ацетаты) арқылы өндіреді. ПЭТФ –ны гранул (стабильді), талшық және пленка түрінде өндіреді. ПЭТФ фенолдарда, үшфторсірке қышқылында, метиленхлоридте, циклогексанонда ериді. Қышқылда, сілтіде шыдамайды, ал майда, бензинде шыдамды, антифрикциялық, жеңіл өңделеді.

Поликарбонат (ПК) – күрделі полиэфир (көмір қышқылы мен 2,2 –би(4-оксифенил)пропан). Поликарбонат маркалары: ПК, дифлон және ДАК, түссіз гранул, М = 35 ÷ 100 мың, tш = 141-1490C, tбалқу = 220 ÷ 2300С, tдеструк = 3800С. ПК қышқылда, сұйық сілті ерітіндісінде, суда, майда, бензинде шыдамды. Поликарбонат инженер – техникалық термопласт, ыстыққа шыдамды, мықты материал, жақсы диэлектрик, оны оптикалық мөлдір, соғуға шыдамды, электротехникада, медицинада, прибор жасауда т.б. қолданады.

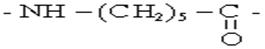

Полиамидтер (ПА) – аминқышқылдар немесе дикарбон қышқылдар мен диаминдердің поликонденсация өнімі. Көп таралған алифаттық ПА (найлондар). Поли-Е-капромид-Е-капролактамның су немесе натрий қатысуындағы поликонденсация өнімі (сәйкесінше капрон және капролон):

Молекулалық массасы M = 10 ÷ 40 мың, маркасы ПА-6 гранул, стабильді.

Полигексаметиленадипамид (АНИД) – адипин қышқылы мен гексаметилендиамин метанолда әрекеттесуінен пайда болады (тұз АГ). Марка ПА-66, М = 15 ÷ 40 мың. ПА – полимерлер кристалдану дәрежесі 40 – 70%, тығыздығы 1010 ÷ 1130 кг/м3, tдеструк = 3500С. ПА – гидрофильді, қышқылда, фенолда, амидтерде ериді, майда, бензинде тұрақты, биологиялық инертті. ПА – инженерлік пластиктер, мықты, соғуға шыдамды, суыққа минус 600С дейін шыдамды, антифрикциялық, тозбайды, желемделеді және дәнекерленеді. Негізгі кемшілігі – суды көп сіңіреді, нашар диэлектрик.

Полифениленизофталамид – қан иісті полиамид. Өнім – лак, талшық және пленка, маркасы – фенилон; М = 20-70 мың, tш = 2850С, тығыздығы 1350-1400 кг/м3. химиялық тұрақты, суда тұрақты, сілтіде тұрақсыз, қыздыруға шыдамды, антифрикциялық және электроизоляциялық жақсы материал. Көп таралғаны сұйық кристалды полимер (ЖК – полимерлер), олардан өте мықты, жоғары модульді талшықтар өндіреді.

Ректопласттар – жылу, қатаюшылар, катализаторлар немесе химиялық реакциялардың инициаторлары әсерінен ерімейтін және балқымайтын күйге өтетін үшөлшемді торлы құрылымды полимерлі материалдар.

Термопласттар – таза күйінде сирек қолданылады, негізінде оларға толтырушы, сұйылтушы, қоюландырушы, стабилизаторлар, бояушылар, майлаушылар қосады да көпкомпонентті материалдар – термопласттар өндіреді. Сондықтан термореактивті полимерді “шайыр” немесе “байланыстырушы” деп аталады.

Фенолальдегидті шайырлар және олардың негізіндегі материалдар.

а) Фенолформальдегидті шайырлар (ФФШ) – резолді және новолакты.

Резолді шайырды фенолды формальдегидтің артық мөлшерімен (6:7) сілтілі ортада әрекеттестіру арқылы өндіреді. Молекулалық массасы М = 400 ÷ 1000, аморфты, 60 – 900С дейін қыздырғанда оңай ағылатын, спиртте, ацетонда, бензолда еритін, құрамында реакцияға толық түспеген метилолдік топтары бар шайыр “резол” деп аталады. Өңдеудің ақырғы стадиясында ерімейтін және балқымайтын фенол мен формальдегид поликонденсация өнімін “резит” деп аталады. Новолакты шайырды фенолдың артық мөлшерінде (6:5) қышқыл ортада төмен молекулалы (М = 600 ÷ 1300) өндіреді (новолак). Өнім сызықты құрылымда метилолды топ болмайды, сондықтан полимеризация кезінде (қыздыру) реакцияға қатыспайды (резолдан ерекшелігі).

Новолакты гексаметилентетраминмен (уротропин) бірге қыздырғанда ол резитке өтеді. Қатаймаған ФФШ фенолда, сілтілер ерітіндісінде, органикалық еріткіштерде ериді. Резолды шайырларада поликонденсация реакциялары жүре береді, сондықтан оны ұзақ уақыт сақтауға болмайды, ал новолакты шайырды құрғақ жерде сақтауға болады. Фенолдың бір бөлігін крезолмен (СН3С6Н4ОН), ксилолмен (СН3)2С6Н4, ксиленолмен (СН3)2С6Н3ОН ауыстыру арқылы жақсы диэлектрикті резит алуға болады. Фенолға резорцин [С6Н4(ОН)2] қосу арқылы шайырдың қатаю температурасын төмендетуге және химиялық пен жылуға төзімділігін арттыруға болады.

Фенопласттар – фенолальдегидтер байланыстырушылар негізіндегі конструкциялық материалдар. Толтырушылар ретінде пресс-ұнтақтар, (ағаш ұнтағы, уроторпин, каолин, доломит т.б.), талшықтар, қабатты пластиктер (қағаз, мата, т.б.), газдар бөлетін заттарды қолданады. Пресс – ұнтақтар құрамына байланысты жалпы техникалық және арнайы мақсатты болып жіктеледі.

Волокниттер – 1) мақтамен толтырылған резолды шайырдан жасалған материал;

2) асбоволокниттер;

3) шыныволокниттер т.б.

Қабатты пластиктер - фенолформальдегид, фенолокрезолоформальдегид, крезолоформальдегид, феноланилиноформальдегид т.б. олигомерлер негізіндегі материалдар (текстолит, ДСП, асботекстолит, шынытекстолит т.б.).

Көбікті фенопласттар – олигомер, уроторпин, каучук, күкірт, кеуек түзегіш материалдар негізіндегі пластмассалар.

Аминшайырлар және оның негізіндегі материалдар.

Аминшайырлар – карбамидтің формальдегидпен, метиламинді формальдегидпен, анилинді формальдегидпен бірге поликонденсациясы арқылы алынатын байланыстырушы шайырлар.

Карбамидоформальдегидті немесе мочевиноформальдегид шайырларды моно- және диметилолмочевинаның сулы ерітінідісін формальдегидпен бірге қыздыру арқылы алады. Оларадан бұйымдарды құю арқылы жасайды.

Меламиноформальдегид шайырлары желімдеуші және лак ретінде қолданады. Анилиноформальдегидті қышқыл ортада өндіреді, суда, майда, сілтіде өте тұрақты, жақсы диэлектрик, ыстыққа шыдамсыз. Аминопласттарды шайырларды түрлі толтырушылармен бірге алады (қағаз қабатты талшықтар, шынытекстолиттер, газбен толтырылған пластиктер т.б.).

Эпоксид шайырлары (ЭШ) – мономерлі, олигомерлі немесе полимерлі еритін қосылыстар, оларды сілтілі ортада эпихлоргидрин немесе дихлоргидрин глицеринді фенолмен, аминдермен, гликолдермен, қышқылдармен конденсациясы және қанықпаған қосылыстардың органикалық пероксиқышқылдармен немесе сутектің асқын тотығымен тікелей эпоксидтер алынады. Эпоксидтен лак, эмаль, желімдеуші, өте мықты пластик алуда байланыстырушылар абразивті және фрициондық материалдарды, полимербетондар, герметиктер, пенопласттар алады.

Кремнийорганикалық полимерлер, олардың негізіндегі материалдар.

Полиорганосилоксандар - Si – O – Si түріндегі термореактивті шайырлар. Пресс-ұнтақтар шайырмен слюда, кварц, фторпласт араластырылған жақсы ағымды, құю және компрессорлы престеу арқылы электр және радиотехникалық бұйымдар өндіреді. Ылғалды ортада диэлектрик қасиетін сақтайды, 250 – 3000С температурада 1000 сағат бойынша бөлшектер қасиетін жоғалтпайды.

Волокниттер КШ мен асбест, шыны, кремнезем, кварц талшықтары (50-59%) қатайтатын катализаторлар үшэтаноламин араласқан пластиктер металлокерамика. Волокниттен жасалған бөлшектер, бұйымдар минус 600С –тан 4000С дейін, ыстыққа 250-3000С шыдамды, майыстыруға мықтылығы 40-60 Мпа.

Шынытекстолиттерді электроизоляциялық жабдықтар мен жылусақтағыш қондырғылар жасауда пайдаланылады.

Алкидті шайырлар гетеротізбекті күрделі полиэфирлер, оларды көпнегізді спирттердің көпнегіздерді қышқылдармен және бірнегізді жоғарымайлы қышқылдармен әрекеттестіру арқылы алады. Мысалы, глицерин, пентаэритрит және үшметилолпропан (этриол) спирттердің фталь ангидрид және изофталь қышқылымен әрекеттесуі.

Глифталь шайырларын глицерин, фталь ангидридін және жоғарымайлы қышқылдың переэтерификация арқылы алады.

Пентафталь шайырларын пентаэритрита [С(СН2ОН)4] негізінде алады. Суда, ауада төзімді, қаттылығы жоғары. Эрифталь шайырларын үшметилолпропан негізінде алады. Алкидті шайырларды пленка түзуші (эмаль, лактар), грунтовка және шпаклевка түрінде қолданады.

Пластмассалардың ескіруі және тұрақтануы.

Пластмассаның ескіруі – бұл ұзақ сақтағанда өңдеу мен пайдалану кезінде қасиеттерінің өзгеруі химиялық және физикалық процестер. Ескірудің инициаторы ретінде қыздыру, механикалық күштер, тотықтырғыштар, түрлі сәулелену факторы әсер етеді. Полимерлердің тотығудан ескіруі оттегімен әрекеттесуінен жүреді.

1. Бос радикалдың түзілуі және тізбектің пайда болуы:

RH + O2 → R + HOO, 2RH + O2 → 2R + H2O2

2. Реакциялық тізбектің дамуы пероксидтік радикалдың және гидропероксидтің түзілуі арқылы жүреді:

R + O2 → ROO, ROO + RH → ROOH + R

3. Реакциялық тізбектің таралуы:

ROOH → RO + OH, ROOH + RH → RO + R + H2O

2ROOH → ROO + RO + H2O

4. Радикалдың рекомбинациясы кезіндегі реакциялық тізбектің үзілуі және радикалдардың диспропорциялануы:

2R → R – R, 2ROO → ROOH + O2, R + ROO → ROOR

R – CH2 – CH2 → R – CH = CH2 + R – CH2 – CH3

Тотығу процесі радикалдық және автокаталитикалық процесс, индукциялық периоды кезінде оттектің біршама мөлшері сіңіріледі. Полимер көлемінде жиналған гидроперодсидтер мен пероксидті радикалдар оттек құрамдас өнімдер түзілуін тездетеді.

Полимер құрамындағы металды қоспалар (10-3 – 10-4%), мысалы мыс тотығу – тотықсыздану процестерін тездетеді.

ROOH + Cu2+ → ROO + Cu+ + H+

ROOH + Cu+ → ROO + Cu2+ + OH-

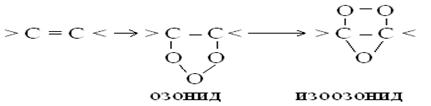

Озондық ескіру кезінде О3 полимердің макромолекуласының қосарланған байланысына қосылады да озонид және изоозонид түзеді.

Озондық ескіруге изопренді, бутадиен – стиролды, бутадиен – нитрилді каучуктер мен резиналар бейімді. Оларды ескіруден сақтау үшін вулканизация алдында антиозонанттар қосады (мүнай майы, т.б.). этилен пропилендік және фтор каучуктер, полиизобутилен негізіндегі каучуктер озондық ескіруге шыдамды.

Механикалық кернеуден ескіру кезінде құрылымдық өзгерулер болады. Сыртқы күштер әсерінен серпімділік деформация жиналады да, химиялық байланыстың деструкциясы жүреді. Сәуле әсерінен ескіру кезінде сіңген энергия химиялық реакцияларды тездетеді, бос радикалдар пайда болады.

Полиэтилен өндірісі. Полиэтилен (-СН2-СН2-) – ақ түсті, көміртекті термопластикалық кристалды полимер (кристалдануы 200С кезінде 0,5-0,9). Қайнату кезінде, еру температурасына жақындағанда аморфты жағдайға көшеді. Полиэтилен макромолекуласы тізбектеліп қалыптасады. Полиэтилен суға тұрақты, органикалық ерітінділерде ерімейді, бірақ 700С – тан жоғары температурада ісініп, ароматты көмірсуларда, галогенді көмірсуларда ериді. Жоғары концентрлі қышқылдар мен сілтілерге тұрақты. Практикалық түрде залалсыз.

Полиэтиленнің қасиеті оны алу жолындағы полимерлену әдісіне байланысты. Полиэтиленді негізінен жоғары қысымды және тығыздығы төмен(ЖҚПЭ), екіншісі төмен қысымды және тығыздығы жоғары (ТҚПЭ) болып бөлінеді. Оның қасиеттері төмендегі кестеде көрсетілген.

24.2 кесте. Полиэтилен қасиеттері

| Көрсеткіштер | ЖҚПЭ | ТҚПЭ |

| Молекулалық масса Тығыздық, т/м3 Кристаллдану дәрежесі Балқу температурасы, 0С Серпім-к температурасы, 0С Электрлік қарсылығы, Ом∙м | 30-400 0,91-0,93 0,50-0,65 105-108 -80-120 1015 | 50-800 0,95-0,96 0,75-0,85 120-125 -100-150 1015 |

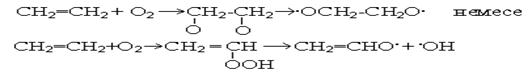

Полиэтиленді жоғары және төмен қысымда өндіру технологиясы әр түрлі. ЖҚПЭ – алу кезінде температура 180-3000С және қысым 150-300 МПа болады (молекулалы оттегінің қатысуында 0,003% немесе ди-трет-бутил пероксидінің қатысуында). Реакция төмендегі тізбек бойынша жүреді:

Этилен полимерзациясы кезінде өте үлкен көлемде жылу бөлінеді

nСН2=СН2=(-СН2-СН2-)n-∆Н ∆Н=96,4 кДж/моль

Өндірілген полиэтиленнің қасиеттері температураға, қысымға және полимерлену уақытына байланысты. Қысымды жоғарлатқанда этиленнің қаттылығы, беріктігі жоғарылайды. Егер температураны көтеретін болсақ конверсия көрсеткіші төмендейді, ал қасиеттері сол күйінде сақталады. Ал, егерде О2 концентрациясын көтерсек конверсия көрсеткіші жоғарылап, молекулалық массасы төмендейді. Бұл процестің оптимальді уақыты 1-3 мин.

|

|

|

|

|

Дата добавления: 2014-12-10; Просмотров: 2358; Нарушение авторских прав?; Мы поможем в написании вашей работы!