КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

ЛЕКЦИЯ. Реакторлар 13 страница

|

|

|

|

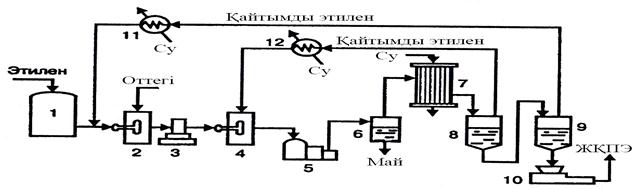

Этиленің полимерленуі молекулалық оттегінің қатысуымен жүруі төменгі кезеңдерден тұрады: этиленнің оттегімен араласуы, екі сатылы газбен араласуы, этиленнің полимерленуі, полимердің бөлінуі және полимердің түйіршіктелуі. Бұл процестің төменгі сызба нұсқадан көруге болады.

24.1-сурет. Жоғарға қысымда полиэтилен өндірудің технологиялық сызбанұсқасы.

1-этилен қоймасы; 2-төменгі қысымдағы этиленді араластырғыш; 3-бірінші каскадтағы компрессор; 4-этиленнің жоғарғы қысымдағы этиленді араластырғыш; 5-екінші каскадтағы компрессор; 6-май бөлгіш; 7-құбырлы реактор; 8-жоғары қысымдағы бөлгіш; 9- төмен қысымдағы бөлгіш; 10- гранулятор; 11,12- тоңазтқыштар.

Қазірге кезде ЖҚПЭ өндірісі жылына 150мың т құрайды. Бұл әдіс бойынша 75% полиэтилен өндіріледі. ТҚПЭ-ді бензин ерітіндесінде 70-800С-қа 0,15-0,3МПа қысымда координатты-ионды полимерлеп, катализатор (Циглер – Натта катализаторлары) қосу арқылы алады. Олардың ішінде Al(C2H5)2Cl∙TiCl4 катализаторы кең қолданылады.

ТҚПЭ өндіру келесі кезеңдерден тұрады: катализатор комплексін дайындау, этиленді полимерлеу, ұнтақ полимерді дайындау, катализатордың ажырауы, жуу және полиэтиленді кептіру. Өндірілетін ТҚПЭ және полимерлену жылдамдығы уақытқа, қысымға және катализатор активтілігіне байланысты. Егер процесс кезінде катализатор көп болса полиэтилен шығымдылығы жылдамдайды. Полимердің молекулалық массасын реттеу үшін этиленге Н2 қосылады. Катализаторлық комплексі О2 және ауа ылғалдылығынан тез бұзылады. Сондықтан полимерлеу азотты ауада жүргізіледі. Бірақ бұл әдістің кемшілігі ретінде оның отқа қауіптілігі қарастырылады.

Полиэтилен негізінен барлық әдістер бойынша өңделеді. Қысымымен құю, пресстеу, экструдиялау арқылы. Ол оңай пісіріледі. Полиэтилен халық шаруашылығынде және өндірісте кеңінен қолданылады: кабельді, техникалық, химиялық, жеңіл өнеркәсіпте, медицинада және т.с.с. Полиэтиленнен көптеген құбырлар, кабельдер, қораптар және күнделікті үй құрылғыларын жасайды. Бұл өнімдердің 70% пленка ретінде шығарылады. Әлемдік өндіріс жылына 30 млн т құрайды.

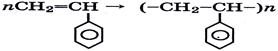

Полистирол өндірісі. Полистирол - молекулалық массасы 50-ден 300 мыңға жететін, карботізбекті полимер. Макромолекуласы негізінен тізбекті. Полистирол – түссіз, қатты зат, каучук тәрізді 80-1500С, тығыздығы -1,05 т/м3. Суға тұрақты, стиролда, ароматты көмірсуларда, қүрделі эфирларда ериді. Спирттерде, диэтилді эфирлерде ериді. Полистирол қышқылдардың, сілтілердің және тұз ерітінділеріне тұрақты. Температураға тәуелді емес, диэлектрлік қасиет көрсетеді.

Полистирол өндірісі. Полистирол - молекулалық массасы 50-ден 300 мыңға жететін, карботізбекті полимер. Макромолекуласы негізінен тізбекті. Полистирол – түссіз, қатты зат, каучук тәрізді 80-1500С, тығыздығы -1,05 т/м3. Суға тұрақты, стиролда, ароматты көмірсуларда, қүрделі эфирларда ериді. Спирттерде, диэтилді эфирлерде ериді. Полистирол қышқылдардың, сілтілердің және тұз ерітінділеріне тұрақты. Температураға тәуелді емес, диэлектрлік қасиет көрсетеді.

Жылуға тұрақтылығы төмен. Полиолефиндерге қарағанда қатты. 300-4000 С-та полистирол ажырап мономерлер қалыптасады. Полистиролды қосымша заттардың қатысуында(переоксид, динитрил азо-бис-изо майқышқылы) және олардың қатысуынсыз(техникалық полимерлену) стиролды полимерлеу арқылы алады.

Егер қосымша зат ретінде–бензоил пероксид қолданылса, бензоат радикалы бөліну арқылы полистирол алынады.

(С6Н5СОО)2 → 2С6Н5СОО

Технологиялық қалыптасуы жағынан полимерленуді: блоктағы, эмульсиядағы, суспензиядағы немесе ерітіндідегі деп бөлеміз. Өндірістегі маңызы бойынша келесі әдістерден тұрады:

· Блокты полимерлеу (үздіксіз әдіс);

· Суспензиялы полимерлеу (периодтты түрде қайталанып тұрады);

· Блокты-суспензиялы полимерлеу (периодты).

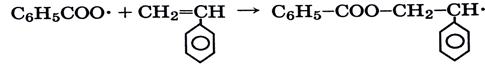

Полистиролды блокты әдіспен өндіру. Блокты-полимерлену кезінде процестің соңына дейін жоғары температураны сақтау керек. Бұл процесс молекулалық массаның төмендеуіне алып келеді. Бұл әдіс негізінен қолданысқа толық енгізілген және бұл әдіспен өнімнің 80%-ті алынады (сурет 24.2).

24.2-сурет. Блокты полистирол алудың технологиялық үлгісі.

1- стирол сыйымдылығы; 2-күшті ағымды ыдыс; 3-фильтр; 4,5-форполимеризаторы; 6,7,9,12-конденсатор-тоңазтқыштары; 8-полимеризация коллонасы; 10-шнек; 11-вакуум-экструдер; 13-стиролдың регенерация жүйесі; 14-салқындатқыш ванна; 15-гранулятор; 16-вибросито.

Блокты өндіру кезінде бәсеңдету әдісіне конверсия көрсеткіші 0,7-0,8-ден 0,95-ке көтеріледі. Бұл әдіс төмендегі кезеңдерден тұрады: полимерлену, полимердің аяқталуы, полимерленудің ваккум-экструзиясы, дайын өнімнің түйіршіктелуі. Бұл әдістің қолданылуы төменгі сызба нұсқада көрсетілген. Таза және регенерацияланған стирол қоспалары форполимеризаторға (4,5) беріледі. Бірінші (4) реакторда 1200С кезінде конверсия дәрежесі 0,5, ал екінші (5) 1250С кезінде -0,7-0,8. реактордан (5) стирол полимеризация колоннасына (8) беріледі. Конверсия дәрежесі 125 – 2000С кезінде 0,95 жетеді. ПС балқымасы вакуум-эксдрудерге (II), стирол буы мұздатқыш – конденсаторға (12) жіберіледі. ПС балқымасы салқындатқыш ваннаға (14), одан грануляторға (15), виброситоға (16) беріледі.

24.3.2 Полистиролды блокты – суспензиялы әдіспен өндіру.

Массадағы полимеризацияның негізгі кемшілігі реакция жылуын шығарудың қиындығы болып табылады. Бұл кемшілік суспензиялы полимеризация әдісінде жойылған. Мұнда жылу сулы дисперсті фаза арқылы жеңіл шығады. Бұл полимеризация жағдайын көп өзгертуге және ПС түрлі сапасын алуға мүмкіндік береді.

Стиролдың суспензиялы полимеризациясы сулы ортада инициатор қатысында яғни, мономерде еритін, суда ерімейтін инициатормен жүреді. Сондықтан реакция кішкентай блок (тамшы) көлемінде орын алады. Реакция инициаторлары органикалық пероксидтер болып табылады: бензоил пероксиді, үшіншілік-бутилпербензонат және т.б.

Стирол суспензиясының тұрақтылығы үшін суға стабилизатор қосады. Мысалы, магний гидроксиді, поливинил спирті. Алынған ПС сулы фазадан оңай ажырайды және реактор түбінде тұнады.

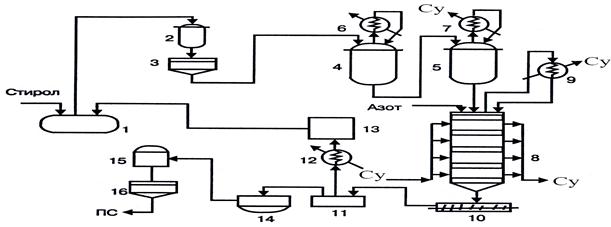

24.3 – сурет. ПС блокты суспензияның өндірісінің технологиялық сызбанұсқасы.

1-алдын –ала полимеризация реакторы; 2-сулы фазаны дайындайтын аппарат;

3-автоклав-полимеризатор; 4-елек; 5-жинағыш; 6-центрифуга; 7-кептіргіш; 8- бункер; 9-елек.

Полимеризациялы суспензия әдісінің бір түрі - блокты және суспензиялы полимеризация, онда блокты және суспензиялы полимеризация әдісінің артықшылықтары біріктірілген.

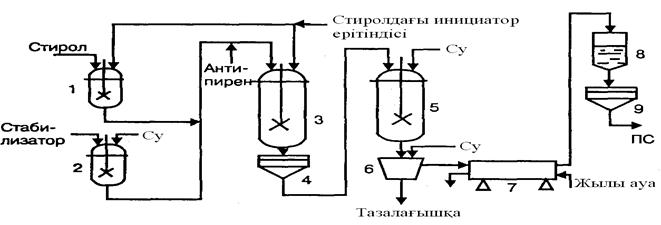

Бұл әдіс соққыға төзімді ПС және полимер өндірісінде пенополистирол алу табылады. Блокты - суспензиялы полимеризацияның технологиялық процесі келесідей сатылардан тұрады: стиролдың массада алдын – ала полимеризациясы (форполимерлер алу), суспензияда форполимерді толық алу, бөлу, шаю, ПС түйіршігін кептіру. ПС өндірісінің блокты – суспензиялы әдісінің технологиялық сызбанұсқасы 24.3-суретте көрсетілген.

Алдын - ала полимеризация реакторына (1) стирол және стиролдағы инициатор ерітіндісі құйылады. Полимеризация 800С температурада стиролдың 0,3-0,4 конверсия дәрежесіне дейін жүреді. Түзілген форполимер және стабилизатордың сулы ерітіндісі аппараттан (2) автоклав – полимеризаторға өтеді. Онда сулы фазада дисперстеліп, 900С температурада түйіршіктің түзілуіне дейін қыздырылады. Полимер түйіршіктерін өңдеу кезінде автоклавқа газ түзуші қызметін атқаратын қосымша инициатор және изопентан қосылады. Алынған суспензия елек (4) арқылы жинағышқа (5), одан сумен қысылып центрифугаға (6) түседі. Сумен жуылып сығылған ПС түйіршіктері барабан кептіргішінде (7) ауамен кеуіп, одан бункерге (8) және жіктелу үшін елекке (9) түседі.

Термопластикалық полимер алуда ПС-ні қайта өңдеу қолданады және органикалық бояғыштармен боялады. ПС-тен бұйымды формалау әдісі қысыммен құю, сирек, экструзия қолданылады, жіп және пленка алады. Жылу тұрақтылығы мен механикалық беріктігін арттыру үшін ПС-ге минералды толықтырғыштар мен шыны талшықтар қосылады.

ПС негізгі қолдану аясына төмендегідей өнеркәсіп жатады: прибор жасау (комплектеуші бөлшектер), кабельді (изоляция, жіп), құрылыстық (фурнитура), т.б. материалдар мен бұйымдар.

Соққыға төзімді полистиролды стирол мен бутадиен-стиролды каучук сополимерімен, стирол мен акрилонитрил және акрилонитрил – бутадиен сополимерінен алады. Пенополистирол, яғни газға толы полстирал жылу және дыбыс изоляциялайтын, қаптайтын материал ретінде кең қолданылады. Оны майда дисперсты ПС –пен қатты порофор – карбонат алюминий қоспасын престеу арқылы алады немесе стиролдың полимеризацияланған соңғы сатысында стиролға көбіктенген агент изопентанды қосу арқылы алады. Әлемдік ПС өндірісі 1987 жылы 5,8 млн. т, оның ішінде 3,7 млн т. соққыға төзімді.

Фенол – формальдегид полигомерлер өндірісі. Фенол – альдегид полимері фенол мен альдегид поликонденсациясының қатайған олигомерлі өнімдері болып табылады. Осындай олигомер өндірісінде фенол шикізаты ретінде фенол, крезолдар, ксиленолдар, n-трет-бутилфенол, гидрохинон қолданылады. Альдегид ретінде формальдегид және фурфурол пайдаланылады.

Полимерлер – үлкен өндірістік мағынаға ие. Фенол мен формальдегид негізінде алынған олигомерлер – фенол формальдегидті полимер, олар фенол – альдегидті полимердің жалпы көлемінің 95 пайызын құрайды. Формальдегид пен жай фенолдан – оксибензолдан алынған олигомер негізінде алынған. ФФАП өндірісі төменде қарастырылады.

ФФАП олигомерлерді алудың физикалық – химиялық негізі. Олигомерлерді қышқылдық немесе сілітілік қасиеті бар катализатор қатысындағы сулы ортада фенол мен формальдегид поликонденциясы арқылы алады.

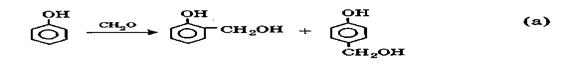

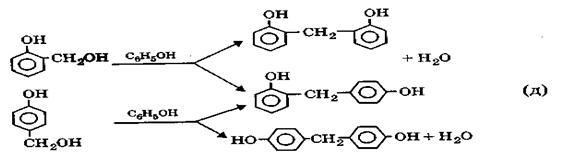

Бұл реакция орто- және пара- жағдайындағы фенол ядросының оксиметилденуі арқылы соған сәйкес орто және параметилол фенол (оксибензол спирті) түзілу стадиясы арқылы жүреді.

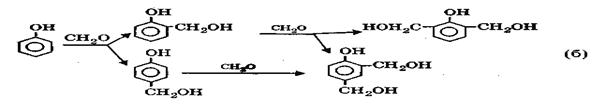

Реакцияның жүру барысы, алынған олигомерлердің құрамы мен құрылысы фенол және формальдегидтің мольдік қатынасына, катализатор табиғатына, яғни рН ортаға тәуелді. Сілтілік ортада және формальдегидтертің артық мөлшерінде оксиметилдену реакциясы жүріп, фенол спиртінің қосылысы сызбанұсқаға сәйкес түзіледі.

Реакцияның жүру барысы, алынған олигомерлердің құрамы мен құрылысы фенол және формальдегидтің мольдік қатынасына, катализатор табиғатына, яғни рН ортаға тәуелді. Сілтілік ортада және формальдегидтертің артық мөлшерінде оксиметилдену реакциясы жүріп, фенол спиртінің қосылысы сызбанұсқаға сәйкес түзіледі.

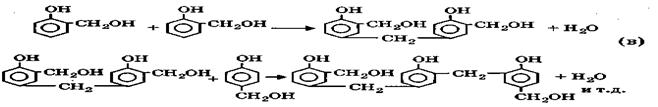

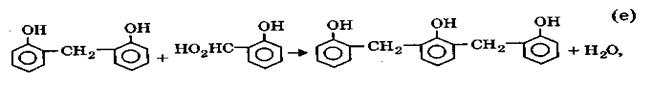

Практика жүзінде үш метилолфенолды және сызықтық құрылымдағы олигомерлердің түзілуін болдырмау үшін жағдайлар қажет. Фенол спирті (б) сызбанұсқасы бойынша түзілген өзара және фенолмен поликонденсацияланып димерлерді түзеді, одан поликонденсацияның одан да жоғары дәрежесінде фенол спиртімен түсіп, олигомер түзеді. Берілген сатыдағы поликонденсация төмендегі (в) сызбанұсқада көрсетілген.

Фенол мен формальдегидтің сілтілік ортадағы поликонденсациясының жалпы теңдеуі:

(n + m + 1)C6H5OH + (2n + m)CH2O ®

→ H-[-C6H2(OH)(CH2OH)-CH2-]n-C6H4OH + (n + mH2O)] (г)

мұндағы n - метилол тобын құрайтын орта саны;

m - метилол тобын құрмайтын орта саны.

Мұндай жолмен сілтілік ортада түзілген олиомер сызықтық және тарамдалған полимергомологтың қоспасы болып табылады, оның макромолекуласының құрамында реакцияға қабілетті метинол тобы бар. Олигомер макромолекуласындағы фенол ядроларының орта саны (n+m+1)- 4-10, ал метил тобының орта саны - 2-5. Мұндай олигомерлер қыздыру нәтижесінде құрамындағы метил тобының болуына орай, яғни термореактивті болып табылады. Оларды резолдар деп атаған. Қышқыл ортада және фенолдың артық мөлшерде (а) сызбанұсқасындағы түзілген фенол спирті фенолмен әрекеттесіп, диоксидифенилметан түзіледі:

Яғни мұндай жағдайда поликонденсация жылдамдығы оксиметилдену жылдамдығынан жоғары болады, соған сәйкес диоксидифенилметан фенолспиртпен әрекеттеседі, оны төмендегі сызбанұсқадан көруге болады.

Нәтижесінде құрамында аз мөлшерлі метилол тобы бар сызықтық құрылымды олигомер түзіледі. Қышқыл ортадағы фенол мен формальдегидтің поликонденсациясының жалпы теңдеуі:

Мұндағы: n=4-8

Оксиметилденудің (а және б) реакциялары және конденсацияның (в, д және е) реакциялары қайтымсыз болып табылады. Поликонденсация процесінің тепе - теңдік константасы:

- Ar – H + O + H + Ar «-Ar - CH2 - Ar - +H2O - DH DH = 88 кДж

яғни поликонденсация тепе - тең емес. Сондықтан олигомер алу процесі формальдегидтің сулы ортасында жүзеге асады.

Поликонденсация жылдамдығы катализатор температурасына және концентрациясына (рН ортасына), ал алынған олигомер молекулалық массасы уақытқа тәуелді.

Новолакты олигомер өндірісі. Фенол – формальдегидті новолакты олигомерлер өндірісте периодты және үздіксіз әдіспен алынады. Технологиялық процесс төмендегі сатылардан тұрады: шикізат мөлшері, поликонденция, олигомерді кептіру, дайын өнімді суыту және майлау. Фенол мен формальдегидтің мольдік қатынасы: 1:0,78 - ден 1:0,86.

Катализатор ретінде фенолдың 100 массалық үлесіне тұз қышқылының 0,2-1,5 массалық үлесі қолданылады, ол 1,5-1,8 рН ортаны қамтамасыз етеді. Новолакты олигомерді үздіксіз әдіспен колонналы типті поликонденсация реакторын қолдану арқылы 24.4 суретте көрсетілген.

Араластырғышқа (1) балқытылған фенол, формалин және тұзқышқылының бір бөлігі салынады. Катализатордың қалған бөлігі колонна – реакторға (2) түседі. Араластырғыштан реагенттер қоспасы ең алдымен 4 секциялы колонна – реакторға (2) жіберіледі. Олигомердің түзілу процесі 1000С температурада, 105Па қысымда жүреді. Колоннаның соңғы секциясынан сулы-олигомерлі эмульсия сепараторда (3) жіктеледі. Шайыр суы тазалауға шығады, ал сұйық олигомерлер кептіргіш аппаратта (4) 1400-1600С температураға дейін бумен қыздырылады.

Олигомер, су және ұшқыш заттар буы қабылдағышқа (5) келеді. Құрамында 20 пайыз фенолы бар бу конденсат ретінде мұздатқыш – конденсаторға (6) келіп түседі, жаңадан дайындалған фенолға қосылады. Балқытылған новолак қабылдағыштан (5) барабан майдалағышқа (7) өтеді, ол сумен суытылады. Майдаланғаннан кейін новолак транспортер арқылы қоймаға түседі. Колоннада (2) түзілген ұшқыш өнімдер мұздатқыш конденсаторда (9) конденсацияланып, колоннаға қайтарылады.

Новолакты фенол – формальдегидті олигомер – ашық қоңыр түстен қанық қоңыр түске дейінгі қатты заттар. Тығыздығы 1,2-1,3 т/м3. Метанолда, этанолда және ацетонда жақсы ериді, фенолда, сілті ерітіндісінде ериді. Ароматты және парафинді көмірсутектерде, галогентуынды көмірсутектерде ерімейді. Ұзақ сақтауда және 1800С дейін қыздырғанда қатпайды.

24.4 – сурет. Новолакты олигамердің өндірісінің технологиялық сызбанұсқасы.

1-араластырғыш; 2- колонна типті реактор; 3-сепаратор; 4- кептіргіш аппарат; 5-олигомерді қабылдағыш; 6,9-мұздатқыш конденсатор; 7-майдалағыш; 8-транспортер.

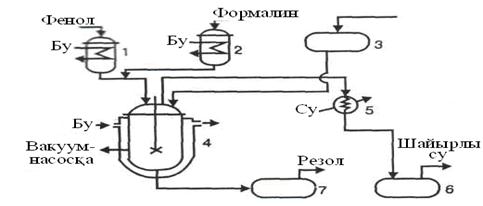

Резольді олигомерлерді өндіру. Фенол - формальдегидті резольді олигомерлерді тек периодтық әдіспен ғана өндіреді. Резольді олигомерлерді өндіру новолакты олигомерлерді өндіру сатыларына сәйкес келеді. Алайда, резольді олигомерлердің өздігінен қатаю мүмкіндіктеріне байланысты бұл процеске қатаң температуралық талап қояды. Фенол мен формальдегидтің мольдік қатынасы 1:1.1-ден 1:2.1-ді құрайды. Катализатор ретінде аммиактың сулы ерітіндісі, натрий,барий гидроксидтерін фенолдың 100 массалық үлесіне 1.2 - 2.0 массалық үлесін қолданады. Резольді олигомерлердің технологиялық өндірудің сызбанұсқасы 24.5 суретте берілген.

24.5 - сурет. Резолды олигомерлерді өндірудің технологиялық үлгісі.

1-фенол сыйымдылығы; 2-формалин сыйымдылығы; 3-аммиакты судың сыйымдылығы; 4-пісіру- кептіру аппараты; 5-мұздатқыш-конденсатор; 7-резол жинағы.

Балқытылған фенол, формалин және аммиак суы сыйымдылықтардан (1, 2, 3) пісіру-кептіру аппаратына (4) жүктеледі. Бумен қыздырады. Ол мұздатқыш-конденсаторға (5) жаласады. Поликонденсациялау сатысында мұздатқыш қайтымды жүреді, ал вакуумды-кептіруде тура бағытта жұмыс жасайды. Шикізатты жүктеп болған соң, поликонденсация процесі 65-750С тмпературада жүреді. Кептіру процесіндегі айдалған шайыр үсті су жинағышта (6) жиналады. Кептіру аяқталысымен сұйық резолдар 4-ші аппаратта суытылып, 7-ші жинағышқа өтеді. Қатты резолдар балқытылған күйде арнайы вагон-мұздатқышқа жүктеледі. Ол жерде суытылған соң ұсақталады.

Резольді фенол-формальдегидті олигомерлер қатты немесе сұйық заттар болады. Олардың түстері катализатор табиғатына байланысты. Аммиак суының қатысуымен алынған олигомерлер сары түске боялады. Қатты резольдардың тығыздығы 1.25-1.27. Олар этанолда, метанолда, және ацетонда жақсы ериді. Ароматты парафинді көмірсутектерде ерімейді. Сақтауда және қалыпты температурада ерімейтін жағдайға өтуге қабілетті болып келеді.

Фенол - формальдегидті олигомерлерді өңдіру. Фенол-формальдегидті олигомерлер феноло-формальдегидті пластикалық массаларды өндіруде жартылай өнімдер болып табылады. Фенопласт құрамына толықтырушылар, катализатор, пластификатор және бояғыш заттар кіреді. Толықтырушылар табиғатына және оның дисперстілігіне байланысты фенопластар престелінетін материалдарға және қабатты пластиктерге бөлінеді.

Престелінетін материалдарға:

- пресұнтақтар (толықтырушы – ағаш ұнтағы, каолин, слюда);

- талшықтылар (толықтырушы – мақта целлюлозасы);

- асбест талшықтылар (толықтырушы – асбест);

- шыны талшықтылар (толықтырушы – шыны талшық) жатады.

Қабатты пластиктерге:

- текстолит (толықтырушы – мата);

- гетинакс (толықтырушы –қағаз);

- ағаш-қабатты пластиктер (толықтырушы – ағаш қабаттары) жатады.

Фенопластардың ерекше тобын газ толтырылған пенопластар және сотофенопластар құрайды.

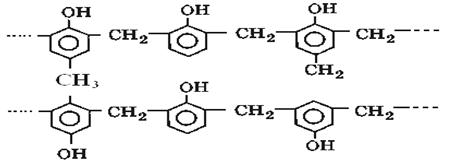

Фенопластарды фенолды-формальдегидті пластикалық массаларға айналдыруда оларды термиялық өңдеуге жібереді. Көптеген жағдайда бұл операция өнімді формаға салу операциясымен жанасып кетеді. Фенопластар ыстық престеуде, қысымда ұстауда, экструзия әдістерімен өңделеді. Осыдан полимерлі фаза өтеді және кеңістікті құрылыста олигомерлердің молекулярлы тізбегі өздерінің арасында метиленді «көпіршелермен» байланысқан:

Мұндай тігілген құрылыстар резиттер атауын иеленді. Қайта өңдеу механизмі резольді және новолакты олигомерлерде әртүрлі. Термореактивті резолдер қатты заттардың қатысуынсыз қыздыру барысында қатаяды. Онымен қоса поликонденсация реакциясы жалғаса береді және метиленді көпіршелер фенол арасындағы ядролармен солардың құрамындағы метилолды топтармен ерекшеленеді. Бұл процесс жылдамдатушылар (катализатор), яғни кальций оксиді немесе магний оксидінің қатысуымен жылдамдатылады.

Темопластикалық заттарды өндіруде тек қатты заттардың қатысуымен, атап айтсақ, метиленді көпіршелерді құруға қабілетті заттармен жүзеге асырылады. Осы олигомерлердің ішінде көбірек таралғаны уротропин (гексаметилентетрамин) болып табылады, ал қатаю температурасында формальдегид түрінде диссоциацияланады:

С6Н12N4 = 6СН2О + 4NН3

Фенол-формальдегидті пластикалық массалар кеңінен таралған көп тонналы өнімдерге жатады. Олар көптеген өнеркәсіп салаларында және халық шаруашылығында қолданылады. Пресұнтақтардан армирленген және армирленбеген детальдар электро және радиотехникалық құрылымдарға қолданылады. Талшықтардан корпус элементтерін, тісті дөңгелектерді, штурвалдарды, тежегіш бөлшектерді дайындайды. Фаолит химиялық аппаратураларды дайындау үшін антикоррозиялы материал ретінде қолданылады. Текстолит және ағаш-қабатты пластиктер ірі конструкциялы детальдарды өндіруде қолданылады. Шыны текстолит машина жасауда қолданылады, көбік (пено) және сотофенопластар – құрылыс және декоративті элементтерді жасау үшін қолданылады. ФФП ерітінділері қышқылға шыдамды желімдерде және лактарда қолданылады.

Бақылау сұрақтары

1. Қандай ПМ пластикалық массалар деп аталады?

2. ПМ қандай белгілері бойынша классификацияланады?

3. Қандай толықтырушылар ПМ құрамына кіруі мүмкін және олардың рольдері қандай?

4. ПМ-нің қандай типіне полиэтилен, полистирол, фенол-формальдегидті полимерлі материалдар кіреді?

5. Төменгі қысымды полиэтилен жоғарғы қысымдыдан қасиеті мен алу әдісі бойынша немен ерекшеленеді?

6. Полистиролды өндіруде қандай әдістер қолданылады?

7. Стирол өндірудегі блокты және блокты-суспензиялы әдістер немен ерекшеленеді?

8. Синтез жағдайларында (компоненттер қатынасы) өндірілетін фенолформальдегидті олигомерлердің құрылымы мен қалай әсер етеді.

9. Фенолформальдегидті полимерлердің қайсысы термопластикалық және қайсысы термореактивті болып табылады?

10. Резольдардың өздігінен қатаю механизмі новолакты қатаю механизмінен немен ерекшеленеді.

11. Қандай заттар тігуші (қатаюшы) агенттер деп аталады?

Пайдаланылған әдебиеттер

1. Ш.Молдабеков, Ж.К.Жанмолдаева, С.Қ.Қартбаев, К.З.Закиева, Б.Н.Қабылбекова. Химиялық технологияның негіздері. Оқулық.-Шымкент: М.О.Әуезов ат.ОҚМУ, 2001. – 259 б.

2. Основы химической технологии // Под ред.проф. И.П.Мухленова. – 4-ое изд. –М.:Высшая школа, 1991. -463 с.

3. Кутепов А.М., Бондарева Т.И., Беренгартен М.Г. Общая химическая технология. –М.:Высшая школа, 1990 – 520 с.

4. Расчеты химико-технологических процессов // Под ред.проф. И.П.Мухленова –Л.:Химия, 1982 – 248 с.

5. Позин М.Е. Расчеты по неорганических веществ. –Л.Химия, 1977. 496 с.

6. Дыбина П.В. и др. Расчеты по технологии неорганических веществ. – М.:Высшая школа, 1987. -527 с.

7. Физико-химические закономерности химических процессов. Учебное пособие / В.С.Бесков, Е.В.Сучкова и др./.-М.:РХТУ им. Д.И.Менделеева, 1999. -37 с.

8. Коиплексное использование сырья и отходов. Под ред. Б.М.Рабича. 1988.

9. Меньшова В.П., Тобелко И.Л. Экономика химической промышленности. 1982.

10.Путилов А.В. и др. Охрана окружающей среды. 1991.

11.Сборник задач по химической технологии. 1982.

|

|

|

|

|

Дата добавления: 2014-12-10; Просмотров: 2723; Нарушение авторских прав?; Мы поможем в написании вашей работы!