КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основное технологическое оборудование стана 150

|

|

|

|

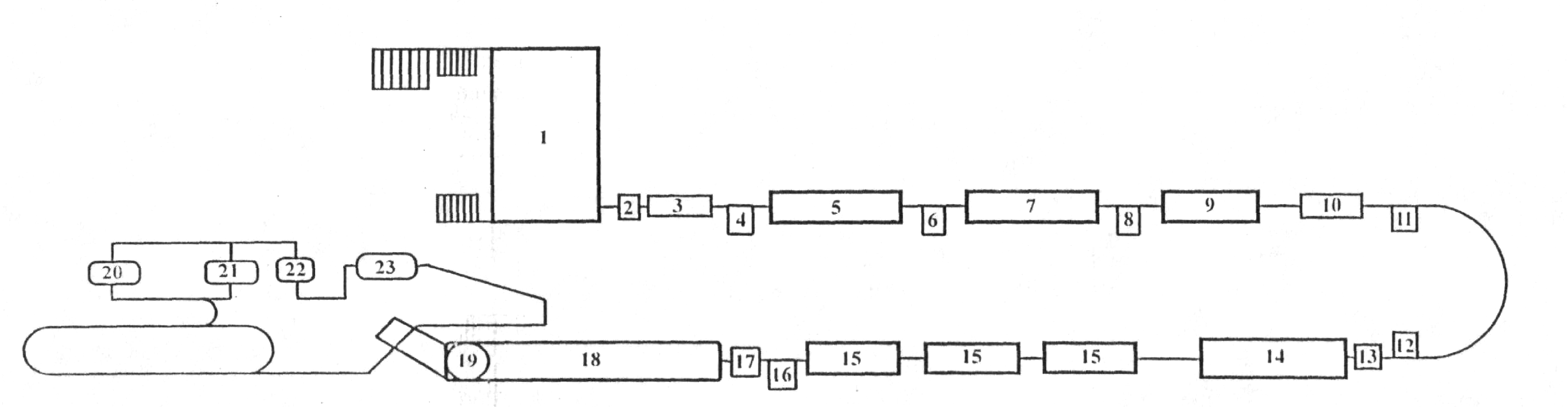

Схема расположения основного технологического оборудования стана 150 представлена на рисунке 2.

Рисунок 2 – Схема расположения оборудования стана 150

1 Нагревательная печь; 2 Установка удаления окалины; 3 Терморольганг; 4 Трайбаппарат; 5 Черновая группа; 6 Ротационные ножницы; 7 Первая промежуточная группа; 8 Ротационные ножницы; 9 Вторая промежуточная группа; 10 Секция водяного охлаждения подката перед блоком 11 Трайбаппарат; 12 Трайбаппарат; 13 Крошительные ножницы; 14 Проволочный блок; 15 Секции водяного охлаждения проката после блока; 16 Трайбаппарат; 17 Виткообразователь; 18 Рольганг для воздушного охлаждения витков катанки; 19 Камера образования мотков "Бунтоприемпик"; 20 Прессвязальная машина № 1; 21 Прессвязальная машина № 2; 22 Весы; 23 Станция разгрузки мотков

Нагревательная печь (поз.1) предназначена для нагрева заготовок до температуры прокатки. Тип печи: методическая, с шагающим водоохлаждаемым подом и с кантовкой заготовок в зоне подогрева, с боковым нагревом, боковой загрузкой и выдачей заготовок. Технические данные: режим работы - непрерывный; температура заготовок: при выдаче - 1050-1200 °С; неравномерность нагрева заготовки по длине и сечению - не более 20 °С; механизм перемещения заготовок: - водоохлаждаемый под с кантовкой заготовок; теплота сгорания - 8000 ккал/м3; число зон автоматического регулирования теплового режима - 5; вид топлива - природный газ; количество горелок—18.

Установка для удаления окалины (поз.2) предназначена для сбива окалины водяной струей под высоким давлением с нагретых до температуры прокатки заготовок. Технические данные: рабочее давление воды - 250 бар; число разбрызгивающих колец- 1; количество сопел на кольце—8; расход воды на одно сопло - 4.7 м3/ч; общий расход воды - до 60 м3/ч.

Трайбаппарат (поз.4) установлен перед первой прокатной клетью и предназначен для задачи заготовки в клеть. Технические данные: диаметр тянущих роликов -260 мм; длина роликов - 300 мм; скорость задачи заготовки — до 0,2 м/с; привод - индивидуальный электрический на каждый ролик.

Черновая группа клетей (поз.5) предназначена для получения из заготовки сечением 125x125 мм прокаткой раската диаметром 62,4 мм согласно схемы калибровки и режимов обжатий. Состоит из шести клетей с горизонтальным расположением валков и инди-видуальным приводом через редуктор. Регулировка зазора между валками осуществляется вручную двумя шпинделями от червячного колеса с нажимными сухарями. После клетей № 1. 3 и 5 установлены роликовые проводки для кантовки на 90 раската скручиванием, Материал валков: клеть № 1-3 - сталь 150ХНМ; клеть № 4-6 - чугун СШХН50.

Ротационные ножницы (поз.6) расположены за шестой клетью и предназначены для отрезки переднего и заднего концов раската, а также аварийной порезки. Оборудованы желобом для отвода обрези и двумя емкостями для обрези. Технические данные: диаметр разрезаемого металла - до 80 мм; скорость резки - 0,8 м/с; температура металла при резке - 900°С; временное сопротивление разрыву - 120 Н/мм2; радиус перемещения ножей - 275 мм; длина обрези - мин. 100 мм; длина кусков при аварийной порезке - 800 мм.

Первая промежуточная группа клетей (поз.7) предназначена для получения из раската диаметром 62,4 мм после шестой клети раската диаметром 263 мм после двенадцатой клети согласно схеме калибровки и режимов обжатий. Состоит из трех консольных клетей с горизонтальным расположением валковых шайб и трех консольных клетей с вертикальным расположением валковых шайб. Привод индивидуальный. Клети № 7, 9, 11 - горизонтальное исполнение. Клети № 8, 10, 12 - вертикальное исполнение. Ширина валковых шайб клетей № 7.8 - 100 мм. диаметр - 450 - 400 мм. Мощность привода - 600 кВт. Регулировка зазора между валковыми шайбами осуществляется с помощью эксцентрика через ходовой винт и гидромотора.

Ротационные ножницы (поз.8) расположены за двенадцатой клетью и предназначены для отрезки переднего и заднего концов раската, а также аварийной порезки. Оборудованы желобом для отвода обрези и двумя емкостями для обрези. Технические данные: диаметр разрезаемого металла - до 40 мм; скорость резки - 5.5 м/с; температура металла при резке - мин. 900 °С; временное сопротивление разрыву - 120 Н/мм2; радиус перемещения ножей - 275 мм; длина обрези - мин. 100 мм; длина кусков при аварийной порезке - 800 мм.

Вторая промежуточная группа клетей (поз.9) предназначена для получения из раската диаметром 26,5 мм после двенадцатой клети раската диаметром от 17,0 - 20.0 мм после шестнадцатой клети согласно схемам калибровки и режимов обжатий. Состоит из двух консольных клетей с горизонтальным расположением валковых шайб и двух консольных клетей с вертикальным расположением валковых шайб. Привод индивидуальный.

Клети аналогичной конструкции для горизонтального и вертикального расположения валковых шайб. При горизонтальном исполнении редуктор устанавливается на шейку приводного вала, расположенного горизонтально. При вертикальном исполнении редуктор с конической зубчатой передачей устанавливается на приводной вал. расположенному внизу вертикально. Клети № 13,15 - горизонтальное исполнение. Клети № 14,16 - вертикальное исполнение.

Секция водяного охлаждения (поз.10) технические данные: длина-2800 мм.; количество охлаждающих труб - 3; давление воды - 6 бар; расход воды - 50 м3/ч.

Трайбаппарат (поз.11) предназначен для транспортировки раската через направляющие со скоростью выхода раската из клети № 16. Технические данные: диаметр транспортируемого металла — 17-24,5 мм; температура металла — 75-1100 °С; диаметр тянущих роликов - 205-270 мм.

Крошительные ножницы (поз.13) установлены перед блоком вне линии прокатки и служат для порезки отрезанных концов или всего раската в случае аварии. Технические данные: разрезаемое сечение - 25 мм: минимальная температура раската—900°С: скорость реза - 18 м/с; длина обрези - 300 мм.

Десятиклетъевой проволочный блок чистовых клетей (поз.14) предназначен для однониточной высокоскоростной прокатки без кантовки катанки диаметром 5,5-16.0 мм. В блоке установлены 10 рабочих кассет, которые приводятся через шестеренные валки с прецизионными коническими зубчатыми редукторами, распределительную коробку и два продольные вала от трех последовательно установленных электродвигателей постоянного тока мощностью 1800 кВт с числом оборотов 0-600/900 об/мин. В блоке установлены 4 клети с прокатными шайбами 210-190 мм и 6 клетей с прокатными шайбами диаметром 159-143 мм. Количество калибров на шайбе - 2.

Валковые кассеты закреплены односторонне, с помощью конической гильзы, клина и установочного винта под утлом 45° к вертикали попеременно, со смещением на 90° друг к другу.

Участок водяного охлаждения катанки (поз.15) расположен между проволочным блоком и виткоукладчиком и является первой стадией двухстадийного охлаждения процесса сорбитизации "Стельмор". Охлаждение катанки осуществляется водой в трех группах прямоточных охлаждающих секций. Технические данные: длина участка - 44000 мм; количество охлаждающих секций - 3 шт.; количество охлаждающих труб в секции - 13 шт.; максимальное давление охлаждающей воды - до 6 бар.

Трайбаппарат (поз.16) смонтирован перед виткообразователем и служит для принудительного транспортирования катанки со скоростью до 100 м/с. Технические данные: длина калиброванных роликов - 69 мм; диаметр - 182 мм; число калибров - 2 шт. привод на ролики, от электродвигателя мощностью 13 кВт., n=1300 об/мин.

Виткообразователь (поз.17) работает синхронно с проволочным блоком и служит для образования и укладки катанки витками на роликовый транспортер. Технические данные: наклон укладочного конуса - 7°; средний диаметр образующегося витка - 1050 мм; привод от электродвигателя мощностью 120 кВт, n=1500 об/мин.

Роликовый транспортер (поз.18) служит для перемещения разложенных витков катанки над шахтами воз-душного охлаждения. Это охлаждение является второй, завершающей стадией сорбитизации катанки и может быть: ускоренное, с продувкой витков вентиляторами; замедленное, при закрытых термоизолирующих крышках над транспортером. Технические данные: общая длина транспортера - 80300 мм; число зон охлаждения - 16; количество вентиляторов - 10 шт.; производительность одного вентилятора - 65000 м/ч; скорость перемещения витков - 0.05-13 м/с; скорость охлаждения металла - 1 - 10°С; привод роликов -16 электродвигателей; привод вентиляторов - 10 трехфазных электродвигателей с короткозамкнутым ротором мощностью по 55кВт, n=1000 об/мин.

Камера образования мотков (поз.19) установлена на конце роликового транспортера и представляет собой шахту из металлоконструкций диаметром 1160 мм и высотой до 5 м. Витки подаются в камеру закладочной цепью с постоянной скоростью. В камере установлены делительные ножницы и разделительный палец для порезки мотка катанки на 2 мотка.

Устройство для прессования и обвязки мотков № 1 (поз.20) расположено под крюковым конвейером и служит для прессовки и обвяжи мотков в горизонтальном положении на крюке конвейера. Технические данные: усилие прессования - до 400 кН; число вязальных головок - 4; материал обвязки -катанка диаметром 6,5+0,3 мм; 8.0+0.3; время прессования и обвязки - 36 с; максимальные размеры мотка - 1250/850x1400 (700) мм.

Устройство для прессования и обвязки мотков № 2 (поз.21) расположено под крюковым конвейером и служит для прессовки и обвязки мотков в горизонтальном положении на крюке конвейера. Технические данные: усилие прессования - до 300 кН; число вязальных головок - 4; материал обвязки -катанка диаметром 6.5+0.3 мм; время прессования и обвязки - 42 с; максимальные размеры мотка - 1250/850x1400 (700) мм.

Весы (поз.22) расположены под крюковым конвейером за устройством для прессования и обвязки мотков и служат для взвешивания прессованных и увязанных мотков на крюке конвейера. Технические данные: деление шкалы - 1 кг; погрешность взвешивания - ± 0.1 %; время взвешивания - 18 с. Весы снабжены автоматическим печатающим устройством.

Станция разгрузки мотков (поз.23) состоит из трех подъемных тележек и предназначена для снятия мотков с крюкового конвейера и передачи их на склад готовой продукции. Технические данные: ёмкость станции - 9 мотков; привод тележек - гидравлический.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 4452; Нарушение авторских прав?; Мы поможем в написании вашей работы!