КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Дробилка ДКМ-5

|

|

|

|

Дробилка ДКМ-5 предназначена для измельчения зерна и грубых кормов в технологических линиях приготовления кормов на животноводческих фермах.

Производительность дробилки ДКМ-5 при работе с зерном влажностью 12…14% – 3,5 т/ч, сеном и соломой влажностью 10…17% – 0,6 т/ч; установленная мощность – 33,7 кВт; частота вращения ротора – 2940 мин–1, загрузочного и выгрузного шнеков – 415 мин–1; габаритные размеры – (5200…8750)×(2400…4730)×(2500…3720) мм; масса – 1280 кг.

Дробилка ДКМ-5 (рис. 21) включает дробилку, загрузочный и выгрузной шнеки, шкаф управления, подставку под выгрузной шнек.

Дробилка состоит из рамы, дробильной камеры, бункера, пылеотделителя, фильтровального рукава, питателя грубых кормов, электродвигателя.

Дробильная камера состоит из сварного стального корпуса, ротора и крышки. Корпус дробильной камеры имеет две горловины для загрузки зерна и грубых кормов.

Внизу дробильной камеры расположен шнек для выгрузки измельченного продукта из зарешетного пространства в выгрузной шнек. Привод шнека дробилки – от двухступенчатой ременной передачи.

Ротор состоит из вала с набором дисков и шарнирно качающихся на осях молотков. Диски и распорные втулки на валу удерживаются гайками. Расстояние между молотками на осях обеспечивается с помощью распорных втулок и шплинтов. Привод ротора – от электродвигателя через муфту с эластичными элементами.

|

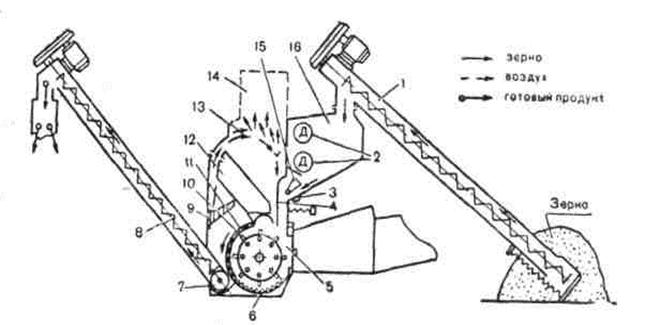

Рис. 21. Технологическая схема дробилки ДКМ-5 при работе с зерном:

1 – шнек загрузочный; 2 – датчики уровней; 3 – магнитный сепаратор; 4 – регулировочная заслонка; 5 – камера дробильная; 6 – деки; 7 – шнек дробилки; 8 – шнек выгрузной; 9 – отражатель; 10 – ротор; 11 – решето; 12 – канал движения запыленного воздуха; 13 – пылеотделитель; 14 – фильтр; 15 – заслонка зернового бункера; 16 – бункер для зерна

Для обслуживания дробильной камеры, установки сменных решет или горловины служит откидная крышка. Прижим решет в рабочем положении обеспечивается регулируемыми секторами, закрепленными в боковинах крышки. Для предотвращения случайного включения дробилки при открытой крышке на корпусе дробильной камеры установлен конечный выключатель.

Зерновой бункер имеет горловину, через которую загрузочным шнеком подается зерно. На боковой стенке бункера расположены датчики нижнего и верхнего уровней для регулировки его загрузки. Поворотная заслонка имеет электрический и ручной приводы.

Питатель грубых кормов состоит из внутреннего неподвижного и наружного вращающегося конического шнеков и приемного лотка. Наружный корпус питателя (шнек) приводится во вращение от мотор-редуктора через цепную передачу.

Загрузочный шнек предназначен для передачи зерна в зерновой бункер и имеет, кроме основного, дополнительный шнек, который обеспечивает его самопогружение в зерно. Дополнительный шнек крепится к кожуху. Вращение его осуществляется от основного шнека цепной передачей.

Выгрузной шнек отличается от загрузочного тем, что на нем отсутствует дополнительный шнек. Выгрузной шнек устанавливают на подставке и присоединяют к шнеку дробильной камеры через подвижный фланец, что позволяет шнеку проворачиваться при подъеме или опускании.

На двери шкафа управления находится вся основная аппаратура: амперметр загрузки, переключатель режимов работы дробилки, кнопки включения дробилки, загрузочного и выгрузного шнеков, питателя грубых кормов, автоматический регулятор и переключатель режимов работы регулятора. Электрической схемой дробилки предусмотрено три режима работы: наладочный, ручной и автоматический.

Технологический процесс. Зерно, подлежащее измельчению, подается из бурта загрузочным шнеком в зерновой бункер. Загрузку бункера регулируют с помощью датчиков верхнего и нижнего уровней. Из бункера через щель между заслонкой и наклонной нижней стенкой зерно проходит через магнитный сепаратор, очищается от металлических примесей и попадает в дробильную камеру, где измельчается под действием вращающегося ротора с шарнирно закрепленными на нем молотками.

Измельченный продукт через сменное решето с отверстиями диаметром 4, 6, 8 и 16 мм попадает на горизонтальный шнек дробилки, который расположен внизу, в зарешетном пространстве дробильной камеры.

Шнек дробилки подает измельченный продукт в выгрузной шнек. Избыток воздушного потока, образованного ротором, из зарешетного пространства попадает в камеру пылеотделителя и частично сбрасывается через фильтровальный рукав.

При работе с зерном отверстие для подачи грубых кормов закрывают крышкой с декой. Питатель при этом отключается. Заслонка отводится выступающей верхней частью крышки до образования канала для прохода поступающего в дробильную камеру зерна.

При загрузке и измельчении грубых кормов масса транспортером или вручную подается в приемный лоток питателя, откуда подхватывается витками подвижного шнека и движется в направлении дробильной камеры. В процессе движения материала происходит его выравнивание и небольшое прессование. Материал поступает на измельчение в виде витого рулона, измельчается под действием рабочих органов ротора, пластины, решета, дек и удаляется из зарешетного пространства шнеком дробилки и далее выгрузным шнеком подается в приемные средства. При измельчении грубых кормов загрузочный шнек и бункер в работе не участвуют, а крышка удалена.

При измельчении сена или соломы на сечку без решета измельченный продукт удаляется из дробильной камеры в приемные средства через горловину и дефлектор. Выгрузной, загрузочный шнеки и шнек дробилки при этом отключают.

Основные регулировки. Радиальный зазор между диском ротора и сектором не должен превышать 2,5 мм. Регулировку каждого сектора проводят в такой последовательности: ослабляют болты крепления секторов, вращением эксцентриков приближают секторы до упора в диск ротора, после чего поворачивают эксцентрики против часовой стрелки на угол 15…20° и затягивают болты крепления секторов.

Ремни загрузочного и выгрузного шнеков натягивают перемещением электродвигателя. Стрела прогиба каждого ремня при усилии 12 Н, приложенном посередине пролета между шкивами, должна быть 2…4 мм. Приводную цепь загрузочного шнека натягивают поворотом кожуха подшипника, имеющего эксцентриситет. Стрела провеса ветви цепной передачи загрузочного шнека должна быть в пределах 1…2 мм; стрела провеса ветви цепной передачи питателя грубых кормов – 3…8 мм.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 10166; Нарушение авторских прав?; Мы поможем в написании вашей работы!