КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Допуски калибров для контроля гладких цилиндрических деталей

|

|

|

|

Классификация калибров

Контроль деталей калибрами

Рассмотрим процесс контроля диаметра вала микрометром. Для этого необходимо проверить правильность установки микрометра на ноль и измерить диаметр (нахождение действительного значения размера – это первичная информация). Затем по справочнику находим предельные отклонения размера (верхнее и нижнее), рассчитываем наибольший и наименьший предельные размеры, сравниваем действительное значение размера с предельными и даем заключение о годности (вторичная информация). Такой путь контроля достаточно трудоемкий, требует много времени и неприемлем для массового и серийного производства. Эти недостатки можно избежать, используя для контроля калибры.

Калибры - это бесшкальные контрольные инструменты, служащие для установления годности детали. При контроле детали калибрами первый этап контроля практически не наблюдается. Вторичная информация позволяет принять решение и отнести деталь к годной или бракованной продукции.

Калибры предназначены для контроля деталей, особенно при массовом и крупносерийном производствах.

Калибры имеют две стороны: проходную ПР и непроходную НЕ, которые ограничивают предельные размеры детали. В отличие от измерения универсальными инструментами калибры позволяют определить лишь годность детали по контролируемому размеру, а действительный размер детали остается неизвестным. Деталь считается годной, если проходная сторона под действием собственного веса калибра проходит в проверяемый размер, а непроходная сторона не проходит. Это условие гарантирует, что действительный размер детали лежит в пределах допуска.

По методу контроля калибры делят на нормальные и предельные.

Нормальные калибры представляют собой шаблоны для контроля деталей сложной формы. Они копируют размер и форму контролируемого изделия и применяются, как правило, для контроля деталей сложной формы.

Предельные калибры воспроизводят размеры, соответствующие верхней и нижней границам поля допуска изделий. В этом случае один калибр является проходным, а другой - непроходным.

По полноте охвата контролем калибры делятся на комплексные и дифференциальные.

Комплексные калибры предназначены для проверки нескольких размеров изделий.

Дифференциальные (простые) калибры предназначены – для одного размера.

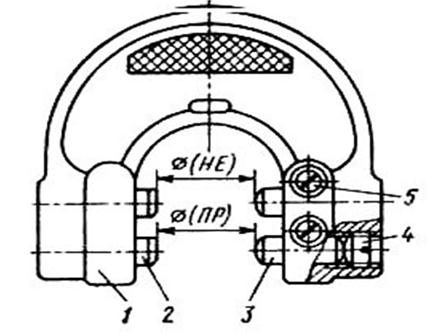

По назначению калибры делят на рабочие и контрольные.

Рабочими калибрами контролируют детали в процессе их изготовления. Ими пользуются рабочие и контролеры ОТК.

Контрольные калибры служат для контроля рабочих калибров-скоб в процессе их изготовления и эксплуатации.

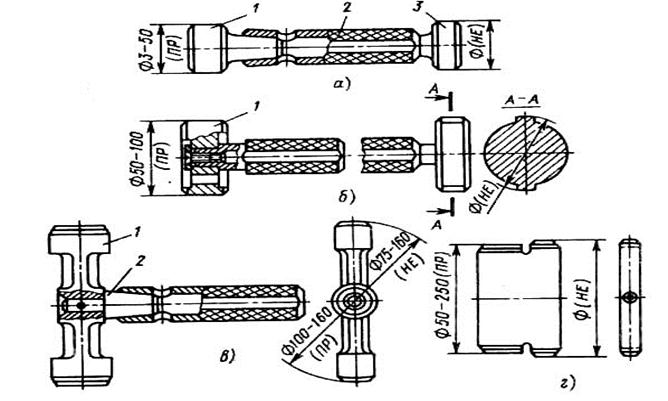

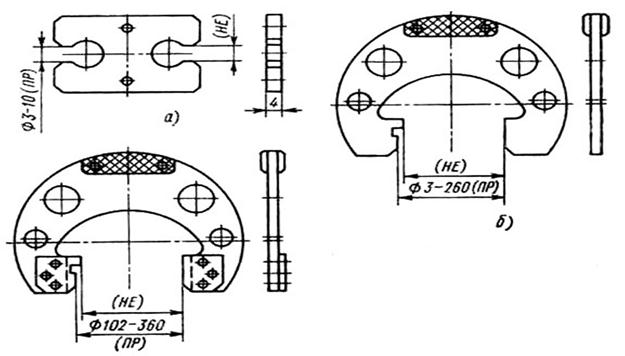

По форме измерительных поверхностей предельные калибры делятся на пробки для контроля отверстий (рис. 2.2) и скобы для контроля валов (рис. 2.3).

По конструкции предельные калибры делят на односторонние (рис. 2.3, б,в) и двусторонние (рис. 2.3, а), на жесткие (рис. 2.2 и 2.3) и регулируемые (рис. 2.4). В одностороннем калибре проходной и непроходной калибры (стороны) находятся с одной стороны, в двусторонних - по разные стороны. Жесткие калибры предназначены для контроля одного размера, а регулируемые калибры за счет перенастройки позволяют производить контроль различных по величине размеров в определенном диапазоне, что является их преимуществом.

|

|

| |||||||||||

| |||||||||||||

| |||||||||||||

| |||||||||||||

| |||||||||||||

| |||||||||||||

|

Рис. 2.2. Калибры-пробки

Рис. 2.3. Калибры-скобы

Рис. 2.4. Калибр-скоба регулируемая

Но регулируемые скобы более сложны по конструкции, дороже в изготовлении и имеют меньшую точность и надежность, поэтому их применяют для контроля деталей 8-го и более грубого квалитетов.

Калибры обозначаются:

ПР – рабочий проходной калибр;

НЕ – рабочий непроходной калибр;

К-ПР – контрольный калибр для проходной стороны рабочего калибра-скобы;

К-НЕ – контрольный калибр для непроходной стороны рабочего калибра-скобы;

К-И – контрольный калибр для проверки износа рабочего проходного калибра–скобы.

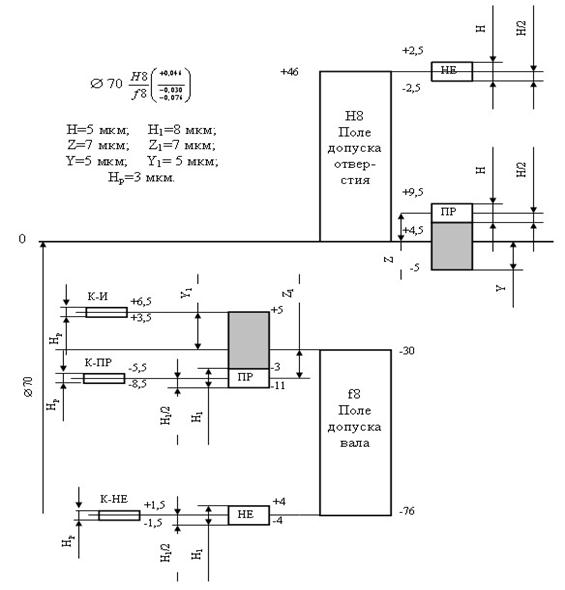

Допуски калибров нормированы СТ СЭВ 157 ²Калибры гладкие для размеров 500 мм. Допуски². Схема расположения полей допусков рабочих и контрольных калибров приведена на рис. 2.5.

стандарт устанавливает:

допуски на изготовление:

H – рабочих калибров (пробок) для отверстий; HS – тех же калибров, но со сферическими измерительными поверхностями; H1 – рабочих калибров (скоб) для валов; HP – контрольных калибров для скоб;

отклонение середины поля допуска на изготовление проходного калибра:

z – для отверстия; z1 – для вала.

допустимый выход размера изношенного проходного калибра за границу поля допуска изделия:

Y – для отверстия; Y1 – для вала.

Номинальным размером калибра является предельный размер детали. Например, отклонения +5, -3, -11 проходной скобы (см. рис. 2.5) отсчитываются от наибольшего размера вала (69,970 мм), а отклонения +4, -4 непроходной скобы отсчитываются от наименьшего размера вала (69,924 мм).

Рис.2.5. Схема расположения полей допусков калибров

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 2389; Нарушение авторских прав?; Мы поможем в написании вашей работы!