КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Питання до самоконтролю 2 страница

|

|

|

|

nP – коефіцієнт режиму роботи конвеєра за часом і за продуктивністю;

| Режим роботи | дуже легкий | легкий | середній | важкий | дуже важкий |

| nP | 1,2 | 1,1 | 1,0 | 0,95 | 0,85 |

nHP – коефіцієнт нерівномірності навантаження прокладок, залежить від числа прокладок;

| число прокладок | ||||||

| nHP | 0,95 | 0,90 | 0,88 | 0,85 | 0,82 | 0,80 |

nT – коефіцієнт, що враховує вплив конфігурації траси конвеєра;

| профіль траси | горизонтальний | похилий | похило-горизонтальний |

| nT | 1,0 | 0,9 | 0,85 |

nCT – коефіцієнт міцності стикових з'єднань кінців стрічки.

| тип стику | вулканізований | скобами або шарнірами | заклепками |

| nCT | 0,9 … 0,85 | 0,85 | 0,3 … 0,4 |

Приклад. Необхідно розрахувати коефіцієнт запасу міцності стрічки при максимальному навантаженні для конвеєра, що працює в досить важких умовах, кількість прокладок стрічки – 3, конвеєр похило-горизонтальний, тип стику стрічки – скобами або шарнірами.

n = n0 / n nHP n nCT = 7/0,85 ∙ 0,95 ∙ 0,85 ∙ 0,85 = 12

Масу 1 м стрічки приблизно визначають за формулами

qЛ = (10...12) ∙ В

або

qЛ = 1,1 ∙ В (1,25 ∙ i + δ1 + δ2)

Ширину стрічки В розраховують у залежності від типу машини (стрічковий конвеєр, норія …), її продуктивності і характеристик вантажу, що транспортується.

Ланцюги. Як тяговий елемент ланцюг використовують у різних ланцюгових конвеєрах, а також у вантажопідйомних механізмах. За способом виготовлення ланцюги можуть бути звареними, штампованими, кованими і литими. За конструкцією ланцюги бувають круглоланкові зварені, пластинчасті і спеціальної конструкції.

До переваг ланцюгів відносять можливість передачі будь-яких необхідних на практиці тягових зусиль, незалежність переданого тягового зусилля від переданого натягу ланцюга, тому що зусилля передається зачепленням (а не тертям). До недоліків ланцюгів відносять схильність шарнірів або місць стикування ланок підвищеному зношуванню під дією сил тертя, порівняно висока вартість, велика маса.

При проектуванні типорозмір ланцюгів підбирають за руйнівним навантаженням:

SРАЗР = Smax ∙ n

де Smax – максимальний натяг ланцюга, отриманий при розрахунку, Н; n – узагальнений запас міцності ланцюга (значення n приймають у залежності від умов роботи конвеєра: для горизонтального конвеєра n = 6…7, для конвеєрів, що мають похилі ділянки, n = 8…10, для розбірних ланцюгів на підвісних конвеєрах n = 10…13.

Сталеві канати. Застосовуються у вантажопідйомних машинах і деяких машинах безперервної дії. Сталеві канати виготовляють з високоякісного сталевого дроту. Дріт звивають у пасма, а пасма – у канат навколо металевого або органічного сердечника.

До переваг канатів у порівнянні з ланцюгами відносять значно меншу масу і вартість при одному і тому припустимому навантаженні, відсутність шарнірів, що полегшує догляд за канатами. До недоліків варто віднести велику твердість (внаслідок чого блоки і барабани повинні бути більшого діаметра), подовження канатів у процесі роботи, що обмежує можливості застосування з у машинах безперервної дії з тяговим органом.

Привідні пристрої

Привідні пристрої передають тягові зусилля від електродвигуна до тягового органа: стрічкам за допомогою гладких барабанів, ланцюгам за допомогою зірочок, канатам за допомогою блоків. Приводна станція складається з електродвигуна, проміжної механічної передачі (редуктор, ремінна або ланцюгова передача), робочого елемента (барабана, зірочки або блока) і муфт, що з'єднують вали елементів. За способом передачі тягового зусилля розрізняють фрикційні приводи, що передають тягове зусилля тертям (з барабанами і блоками), і приводи з передачею тягового зусилля зачепленням (із зірочками).

У фрикційних приводних пристроях із гладким барабаном і гнучким тяговим органом для передачі зусилля повинна виконуватися умова: тяговий орган не повинен ковзати по поверхні барабана приводу. Це можливо при дотриманні закону Ейлера:

,

,

де SНБ - натяг у точці набігання стрічки на привідний барабан;

SСБ - натяг у точці збігання стрічки з привідного барабана; a - кут обхвату стрічкою привідного барабана; ¦0 – коефіцієнт тертя тягового органа об привідний барабан.

SСБ - натяг у точці збігання стрічки з привідного барабана; a - кут обхвату стрічкою привідного барабана; ¦0 – коефіцієнт тертя тягового органа об привідний барабан.

Тоді тягове зусилля, передане приводним барабаном тяговому органові:

Для збільшення тягового зусилля, існує два шляхи:

1) збільшувати ¦0 за рахунок футерування поверхні барабана, наприклад, обтягти шматком гумової стрічки;

2) збільшувати a за рахунок використання більш складних схем приводних пристроїв.

Наприклад:

Наприклад:

Але тут потрібно враховувати обмеження на міцність стрічки.

Натяжні пристрої

У тягових органах машин безперервної дії створюють натяг, щоб:

1) забезпечити задану силу тертя між поверхнею натяжного барабана і тяговим органом, необхідну для направленого руху;

2) надати необхідне положення тягового органа між опорами деталями транспортера.

Необхідні зусилля отримують за допомогою натяжних станцій:

1) механічних або гвинтових;

2) вантажних.

2) вантажних.

| |||

| |||

1.2.1.2 Стрічкові конвеєри. Загальна конструкціяю Основи теорії розрахунку

Стрічкові конвеєри – одна з найпоширеніших машин неперервного транспорту з тяговим органом. Цьому сприяє простота конструкції та експлуатації, економічність, надійність, універсальність, великий діапазон продуктивності і відстаней, на які переміщується вантаж. Ці конвеєри застосовуються для транспортування сипучих і штучних вантажів. Недолік: запиленість при транспортуванні вантажу.

Основні частини стрічкового конвеєра: стрічка 1, що сполучає в собі функції тягового і робочого органа; привідний пристрій 2; натяжний пристрій 3; станина 4 з установленими на ній роликоопорами 5, які підтримують стрічку в заданому положенні і надають їй форму; завантажувальний пристрій 6, що подає вантаж на стрічку і забезпечує вирівнюваня швидкостей вантажу і стрічки; розвантажувальний пристрій 7, що знімає вантаж зі стрічки в кінці транспортера або по його довжині. Верхня гілка стрічки, на якій знаходиться вантаж, називається робочою, а нижня – холостою. Стрічка є вантажонесучим і тяговим елементом. Це найбільш цінний і найменш довговічний елемент конвеєра. За стрічку найчастіше використовують гумовотканинну смугу з пошаровим каркасом з комбінованих і синтетичних тканин.

Рисунок 1.10

Найважливішими параметрами стрічки є: її ширина, швидкість, маса 1 метра стрічки і кількість прокладок стрічки. Ширина стрічки визначається за формулами, вид яких визначається видом роликоопор стрічки, як правило, на робочій гілці конвеєра.

Роликоопори надають стрічці або плоску, або жолобчасту форму. Плоску форму для робочої гілки конвеєра надають при транспортуванні штучних вантажів, а жолобчасту – для сипучих. Жолобчаста форма стрічки забезпечує велике навантаження при тій же ширині стрічки. Холоста гілка завжди має плоску форму. Типи й основні розміри роликоопор визначаються ГОСТ 22645-77. Розрізняють прямі (рис. 1.11а) та жолобчасті (рис. 1.11б, в) роликоопори.

Роликоопори надають стрічці або плоску, або жолобчасту форму. Плоску форму для робочої гілки конвеєра надають при транспортуванні штучних вантажів, а жолобчасту – для сипучих. Жолобчаста форма стрічки забезпечує велике навантаження при тій же ширині стрічки. Холоста гілка завжди має плоску форму. Типи й основні розміри роликоопор визначаються ГОСТ 22645-77. Розрізняють прямі (рис. 1.11а) та жолобчасті (рис. 1.11б, в) роликоопори.

Для прямих роликоопор ширина стрічки визначається за формулою

, м

, м

де  – робоча продуктивність конвеєра, т/ч;

– робоча продуктивність конвеєра, т/ч;

ρ – насипна густина вантажу;

– швидкість стрічки;

– швидкість стрічки;

j1=(0,35...0…0,5)j0; j0–кут природного нахилу вантажу.

КН – коефіцієнт, що враховує значення площі поперечного перерізу шару вантажу в залежності від кута нахилу транспортера a. У розрахунках приймають:

| a, 0 | 0…10 | 10…15 | 15…20 | 20…25 |

| 0,95 | 0,9 | 0,85 |

Для жолобчастих роликоопор з кутом нахилу бічних роликів 30°

, м

, м

Швидкість стрічки для різних видів вантажу вибирають у межах від 0,5 м/с для великих штучних вантажів (ящиків) до 4,5 м/с для дрібних сипучих вантажів (пшениця, жито, ячмінь, овес).

Стрічки випускаються стандартної ширини: 100 … 2000 мм. Тому отримане при розрахунку значення ширини стрічки округляють до найближчого більшого стандартного.

Маса 1м стрічки приблизно визначається за формулою qл=(10…12)Вл, де [Вл]= м.

Число прокладок стрічки  (тільки ціле число,

(тільки ціле число,  ),

),

де n – коефіцієнт запасу міцності стрічки;

S max – максимальний натяг стрічки, Н;

K – міцність тканини прокладки, Н/мм;

Вл – ширина стрічки, мм.

Основними розрахунковими параметрами роликоопор є відстань між роликоопорами і маса обертових частин, що приходиться на 1 м стрічки.

Як правило, для транспортування сипучих вантажів на робочій гілці конвеєра вибирають жолобчасті роликоопори, а для холостих – прямі. Відстань між опорами вибирають у залежності від ширини стрічки і типу опор для робочої гілки конвеєра l. У місцях завантаження конвеєра відстань між опорами беруть у 2 рази меншою, тобто lМЗ =0,5 ∙ l .

На холостій гілці конвеєра опори розташовують у 2 рази рідше, тобто lХ = 2 ∙ l .

Діаметр роликоопор приймають у залежності від швидкості стрічки:

| V, м/с | до 2 | до 2,5 | до 3,2 | до 4,0 | до 6,3 |

| DРmin, мм |

Маса обертових частин, що приходиться на 1 м стрічки:

,

,

де  - маса роликоопор, залежить від типу опор, їх діаметра і ширини стрічки і вибирається за довідниками;

- маса роликоопор, залежить від типу опор, їх діаметра і ширини стрічки і вибирається за довідниками;

- відстань між роликоопорами.

- відстань між роликоопорами.

При розрахунку визначають питому масу роликоопор на робочій qp¢ і холостій qp¢¢ гілках конвеєра.

Тяговий розрахунок конвеєра

Потужність електродвигуна приводу конвеєра визначається за формулою:

, кВт

, кВт

де F 0 – тягове зусилля, Н;

v – швидкість стрічки, м/с;

η – ККД двигуна.

Щоб визначити потужність електродвигуна, нам необхідно знати тягове зусилля, що визначається в результаті тягового розрахунку. Для цього конвеєр умовно розбивають на ділянки з однаковим видом опорів (рис. 1.12). Під такими ділянками розуміють: переміщення стрічки по горизонтальній ділянці холостої гілки конвеєра (2-3), переміщення стрічки по нахиленій ділянці холостої гілки конвеєра (1-2), переміщення стрічки по горизонтальній ділянці робочої гілки конвеєра (4-5), переміщення стрічки по нахиленій ділянці робочої гілки конвеєра (5-6), огинання поворотного барабана (3-4) тощо.

Щоб визначити потужність електродвигуна, нам необхідно знати тягове зусилля, що визначається в результаті тягового розрахунку. Для цього конвеєр умовно розбивають на ділянки з однаковим видом опорів (рис. 1.12). Під такими ділянками розуміють: переміщення стрічки по горизонтальній ділянці холостої гілки конвеєра (2-3), переміщення стрічки по нахиленій ділянці холостої гілки конвеєра (1-2), переміщення стрічки по горизонтальній ділянці робочої гілки конвеєра (4-5), переміщення стрічки по нахиленій ділянці робочої гілки конвеєра (5-6), огинання поворотного барабана (3-4) тощо.

Потім обходять конвеєр по контуру, визначаючи натяг Si у кінцевих точках ділянок. Починають обхід із точки збігання стрічки з приводного барабана 1. Натяг у цій точці позначають S1=Smin=Sсб. Натяг у точці 2 визначають як S2 = S1 + W1-2; S3 = S2 + W2-3; S4 = S3 + W3-4; S5 = S4 + W4-5; S6 = S5 + W5-6, де W1-2 …W5-6 – опір переміщенню стрічки на ділянці конвеєра.

Потрібно розрізняти такі види опорів:

1. Опір переміщенню стрічки по прямолінійній ділянці робочої гілки конвеєра

W = (qг + qл + q’p) ∙ g ∙ w ∙ Lг + (qг + qл) ∙ g ∙ DH.

Для Wi-j DH = Hj – Hi. Якщо Hj < Hi, то DH < 0. У результаті цього Wi-j може бути < 0. Якщо ділянка горизонтальна,

то DH = 0, а W = (qг + qл + q’p) ∙ g ∙ w ∙ Lг,

w – коефіцієнт опору роликоопор (вибирається у залежності від виду опор (прямих або жолобчастих) і умов експлуатації конвеєра в межах від 0,018 до 0,04).

2. Опір переміщенню стрічки по прямолінійній ділянці холостої гілки конвеєра

W = (qл + q’’p) ∙ g ∙ w ∙ Lг + qл ∙ g ∙ DH.

Для горизонтальної ділянки DН = 0, а W = (qл + q’’p) ∙ g ∙ w ∙ Lг.

3. Опір при огинанні поворотного барабана

Wi-j=x ∙ Si,

де x- коефіцієнт опору поворотного пристрою, визначається кутом обхвату поворотного барабана aобх. Для aобх=90° x=0,03…0,05; для aобх=180° x=0,05…0,07.

Тоді натяг у точці j визначається таким способом

Sj = Si + Wi-j = Si + x * Si = Si ∙ (1 + x).

4. Опір при завантаженні

,

,

де с- коефіцієнт, що враховує тертя вантажу об направляючі борти і стінки завантажувального пристрою, залежить від фізико-механічних властивостей вантажу; с=1,3…1,5.

Опір при завантаженні додається на ділянках завантаження до опору переміщенню на ділянці. Наприклад, якщо завантаження здійснюється на ділянці i-j, то й натяг Sj = Si + Wi-j + W3.

5. Опір при розвантаженні плужковим розвантажувачем Wп = wпл ∙qг ∙Bл,

де wпл – коефіцієнт, що залежить від роду вантажу, кута нахилу щита і його конструкції; для однобічних скидачів (рис. 1.13а) wпл=2,7; для двосторонніх (рис. 1.13б) wпл=3,6. Ці опори додаються аналогічно W3 на ділянках розвантаження.

Отже, для конвеєра

Отже, для конвеєра

S1 = Sсб;

S2 = S1 + W1-2;

S3 = S2 + W2-3 = S1 + W1-2 + W2-3;

S4 = x ∙ S3 = x ∙ S1 + x∙ (W1-2 + W2-3);

S5 = S4 + W4-5 + WЗ = x ∙ S1 + x ∙ (W1-2 + W2-3) + W4-5 + WЗ;

S6 = S5 + W5-6 + WР = x ∙ S1 + x ∙ (W1-2 + W2-3) + W4-5 + WЗ + W5-6 + WР.

Звідси S6 = А ∙ S1 + В,

де А = x; В = x ∙ (W1-2+W2-3) + W4-5 + W3 + W5-6 + WР.

Невідомі S6 і S1. Причому S6 = SНБ.

Для знаходження цих невідомих розв’язують систему рівнянь, що включають рівняння Ейлера:

Розв’язуючи цю систему, отримуємо

Потім, з урахуванням Sсб = S1, визначають S2…S6.

Перед продовженням розрахунку величини тягового зусилля необхідно зробити перевірку мінімального натягу стрічки на робочій гілці конвеєра. Для забезпечення нормальної роботи конвеєра величина мінімального натягу стрічки повинна бути такою, щоб провисання стрічки під дією сили ваги не сприяло нагромадженню вантажу між роликоопорами без руху.

Smin ³ (4…5) ∙ (qг + qл) ∙ g ∙ lP.

Якщо величина мінімального натягу, отримана при розрахунку, недостатня, необхідно збільшити попередній натяг або зменшити відстань між роликоопорами на робочій гілці конвеєра. Цю відстань можна отримати за формулою

.

.

Для розглянутого прикладу Smin = S4.

Тягове зусилля F0 = (SНБ – SCБ) ∙ x.

Потужність електроприводу

.

.

Отримана потужність електропривода округляється до найближчого більшого стандартного.

1.2.1.3 Ланцюгові конвеєри

Ланцюгові конвеєри призначені для транспортування насипних і штучних вантажів у горизонтальному та похилому напрямку. Тяговим елементом у них є ланцюги, вантажонесучим – настили, ковші, лотки, полиці і т.п. Основні переваги ланцюгових конвеєрів у порівнянні зі стрічковими наступні: можливість переміщення гарячих вантажів (пластинчасті, скребкові конвеєри), таких, що пиляться (скребкові), крупношматкових вантажів (пластинчасті, ковшові) при великих кутах нахилу траси або навіть у вертикальному напрямку. Розрізняють пластинчасті, скребкові і підвісні конвеєри.

1.2.1.3.1 Пластинчасті конвеєри: конструкція, основи теорії розрахунку

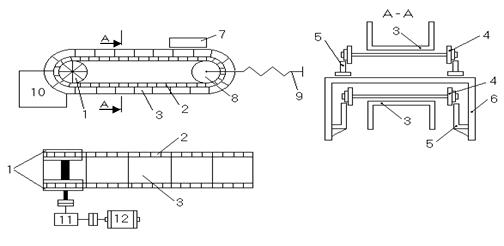

Рисунок 1.14

Горизонтальний пластинчастий конвеєр складається з двох тягових пластинчастих ланцюгів 2, до яких кріпляться металеві пластини настилу 3, обладнані бортами. Ланцюги з закріпленим на них настилом мають ходові котки 4, що переміщаються по подовжніх направляючих шинах 5. Вони спираються на станину 6 і жорстко з нею зв'язані. На кінцях станини закріплені приводні зірочки 1, з'єднані муфтами з редуктором 11 і електродвигуном 12 і натяжні зірочки 8 із гвинтовим натяжним пристроєм 9. Конвеєр завантажують через завантажувальний пристрій 7, а розвантажують через кінцеву зірочку 1 і розвантажувальний пристрій 10.

Розрахунок пластинчастого конвеєра

Вихідні дані: задана продуктивність конвеєра, схема траси, фізико-механічні властивості вантажу і режим роботи конвеєра. Розрахунок зводиться до визначення ширини настилу, типу тягового елемента і потужності електродвигуна. Ширину настилу для переміщення сипучих вантажів розраховують за формулами у залежності від необхідної продуктивності конвеєра, швидкості тягового елемента, висоти бортів настилу (при їхній наявності) і фізико-механічних властивостей вантажу. Для переміщення штучних вантажів ширину настилу розраховують, виходячи з габаритних розмірів вантажу. Швидкість тягового елемента вибирають у межах від 0,01 до 1,0 м/с зі стандартного ряду. Основні параметри пластинчастих конвеєрів визначаються ГОСТ 22281-76. Розраховану ширину настилу округляють до найближчого більшого стандартного. Тип тягового елемента і потужність електропривода розраховують на основі тягового розрахунку. Цей розрахунок проводиться за аналогією з тяговим розрахунком стрічкового конвеєра. Однак для ланцюгового конвеєра закон Ейлера незастосовуваний, тому при розрахунку задаються величиною мінімального натягу Smin=1000…3000Н. Опір переміщенню тягового елемента на прямолінійній ділянці визначаються залежностями:

– для робочої гілки конвеєра W=(qг+qк)g*wхк*Lг+(qг+qк)g*DH;

– для холостої гілки конвеєра W=qк*g*wхк*Lг+qк*g*DH,

де qк – маса одного метра тягового елемента з настилом; wхк – коефіцієнт опору ходового котка, залежить від геометричних розмірів котка і коефіцієнтів тертя в ньому.

Тип тягового елемента (ланцюга) вибирають, виходячи з умови нерозривності. Для цього визначають величину руйнуючого навантаження:

,

,

де  - максимальний натяг;

- максимальний натяг;

- коефіцієнт запасу міцності ланцюга.

- коефіцієнт запасу міцності ланцюга.

Потужність електропривода визначається залежністю  .

.

1.2.1.3.2 Скребкові конвеєри

Скребкові конвеєри (рис. 1.15) призначені для переміщення сипучих вантажів. Складається з тягового елемента 2 із прикріпленими до нього скребками 3. Вантаж, що подається у жолоб 7, захоплюється скребками і переміщається до розвантажувальних пристроїв 6. Тяговий елемент переміщається на ходових роликах по направляючих шинах 4 і обгинає приводні 5 і натяжні 1 зірочки. Робочою є нижня гілка конвеєра.

Скребкові конвеєри (рис. 1.15) призначені для переміщення сипучих вантажів. Складається з тягового елемента 2 із прикріпленими до нього скребками 3. Вантаж, що подається у жолоб 7, захоплюється скребками і переміщається до розвантажувальних пристроїв 6. Тяговий елемент переміщається на ходових роликах по направляючих шинах 4 і обгинає приводні 5 і натяжні 1 зірочки. Робочою є нижня гілка конвеєра.

Розрізняють конвеєри із суцільними високими скребками, із суцільними низькими скребками, з контурними скребками, трубчасті конвеєри.

Трубчастий скребковий конвеєр складається з замкнутого контура ланцюга з прикріпленими до нього круглими або прямокутними скребками. Ланцюг зі скребками рухається усередині труби круглого або прямокутного перерізу і переміщає вантаж суцільним потоком. Трубчастим транспортером можна переміщати пилоподібні, порошкоподібні, зернисті і дрібношматкові вантажі.

Транспортери з плоскими скребками застосовують для переміщення вантажів по горизонталі або під невеликим кутом. Принцип дії таких транспортерів заснований на різниці коефіцієнтів внутрішнього і зовнішнього тертя сипучого матеріалу.

Транспортери з контурними скребками можуть переміщати сипучий вантаж як по горизонталі, так і по вертикалі. Здатність такого транспортера переміщати сипучий матеріал у вертикальному напрямку обумовлена склепінною структурою сипучого матеріалу.

1.2.1.3.3 Підвісні конвеєри

За допомогою підвісних транспортерів безперервно або періодично переміщають штучні вантажі або сипучі вантажі в тарі. Вантажі переміщають на спеціальних вантажних підвісках 1 або інших вантажонесучих елементах, з'єднаних з каретками 2, що рухаються по підвісному шляху 4. Зусилля кареткам від привода передається гнучким тяговим органом 3 (ланцюгом або канатом). Замкнутий підвісний шлях кріплять до частин будівлі або розташовують на спеціальних опорах. Натяг тягового органа забезпечується натяжною станцією.

За допомогою підвісних транспортерів безперервно або періодично переміщають штучні вантажі або сипучі вантажі в тарі. Вантажі переміщають на спеціальних вантажних підвісках 1 або інших вантажонесучих елементах, з'єднаних з каретками 2, що рухаються по підвісному шляху 4. Зусилля кареткам від привода передається гнучким тяговим органом 3 (ланцюгом або канатом). Замкнутий підвісний шлях кріплять до частин будівлі або розташовують на спеціальних опорах. Натяг тягового органа забезпечується натяжною станцією.

Підвісні транспортери ділять на несучі, тягнучі та штовхаючі. Завантажують і розвантажують підвіски на ходу транспортера за допомогою спеціальних піднімальних пристроїв автоматично або вручну.

Переваги підвісних конвеєрів: просторова траса переміщення, велика довжина дії (до 500 м однопріводного і до 3 км багатопривідного); можливість швидкої перебудови траси при зміні технологічного процесу; малі витрати енергії.

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 696; Нарушение авторских прав?; Мы поможем в написании вашей работы!