КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Прямоточно-щелевая продувка

|

|

|

|

Расчет продувки двухтактного дизеля

ЧАСТЬ 2

К курсовому проекту по дисциплине

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

А.Е. Богославский, В.В. Алексеенко

Библиографический справочник

1. Льюис Ф., Розенкранц Д., Стинз Р. Теоретические основы проектирования компиляторов. - М.: Мир, 1979. -654 с.

2. Шоломов Л. А. Основы теории дискретных логических и вычислительных устройств. - М.: Наука, 1980. - 400 с.

3. Герасимов И. В. Построение цифровых устройств в автома-

тике и вычислительной технике на современной элементной базе: Учеб. пособие / ЛЭТИ. - Л., 1984. - 49 с.

4. Поспелов Д. А. Логические методы анализа и синтеза схем. - М.: Энергия, 1974. - 368 с.

5.Синтез распознающего автомата: Методические указания к курсовой

работе.-Новочеркасск: Изд-во НПИ, 1987. - 32 с.

6. Прохорова О.В. Синтез конечных автоматов. Йошкар-Ола: МарГТУ, 2000. – 24с.

«ЛОКОМОТИВНЫЕ ЭНЕРГЕТИЧЕСКИЕ УСТАНОВКИ»

Ростов-на-Дону

«Локомотивные энергетические установки»: Методические указания к курсовому проекту. Часть II. / А.Е. Богославский, В.В. Алексеенко. – Ростов н/Д: Рост. гос. ун-т путей сообщения, 2003. – с.

Приведена методика расчета продувки двухтактных двигателей и динамического расчета 4-тактных двигателей. Содержаться общие требования к выполнению и оформлению курсового проекта.

Методические указания предназначены студентам электромеханического факультета РГУПС специальности 15.07.00 «Локомотивы».

Рецензент (РГУПС)

Ó Ростовский государственный университет

путей сообщения, 2003

Процессы газообмена в 2-тактных и 4-тактных двигателях значительно отличаются. Прежде всего, в 2-тактных двигателях очистка цилиндров от продуктов сгорания и заполнение их свежим зарядом воздуха совершается за очень короткие промежутки времени.

Качество очистки цилиндров от продуктов сгорания зависит главным образом от принятого типа продувки.

Наиболее эффективными являются прямоточные продувки, в которых продувочный воздух, двигаясь прямотоком в цилиндре двигателя (не меняя своего направления), наиболее полно очищает его от продуктов сгорания. Такие продувки нашли распространение в тепловозных двигателях.

Расчет продувки 2-тактного двигателя выполняется после расчета рабочего процесса двигателя.

При расчете продувки определяются фазы открытия и закрытия, а также размеры газораспределительных органов, обеспечивающие наилучшую сходимость полученных время-сечений с теоретически необходимыми.

Прямоточно-щелевые продувки используются в тепловозных двигателях семейства Д100 (2Д100, 6Д100, 9Д100, 10Д100), в которых открытием и закрытием выхлопных и продувочных окон управляют соответственно нижний и верхний поршни, связанные с нижним и верхним коленчатыми валами.

1.1.1. Определение суммарной потери полезного хода поршней.

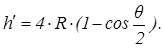

В двигателях семейства Д100 выхлопной (нижний) поршень движется с опережением продувочного (верхнего) на угол q = 12о поворота коленчатого вала (п.к.в.), что дает возможность не только обеспечивать свободный выхлоп, но и осуществлять дозарядку цилиндра, несмотря на большую высоту выхлопных окон. Однако наличие сдвига кривошипов нижнего и верхнего коленчатых валов на угол q приводит к дополнительной потере полезного хода поршней на величину, определяемую по формуле:

|

(1)

Тогда коэффициент потери хода поршней:

|

(2)

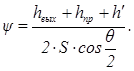

Высота выхлопных и продувочных окон принимается из соотношения:

|

(3)

где S – ход поршня;

R – радиус кривошипа.

1.1.2. Значения объемов цилиндра.

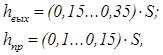

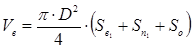

Рабочий объем цилиндра с учетом сдвига кривошипов определяется по формуле:

Рабочий объем цилиндра с учетом сдвига кривошипов определяется по формуле:

(4)

где D – диаметр цилиндра, м.

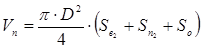

Объем камеры сжатия:

Объем камеры сжатия:

(5)

Полный объем цилиндра:

Vа = Vc + Vh. (6)

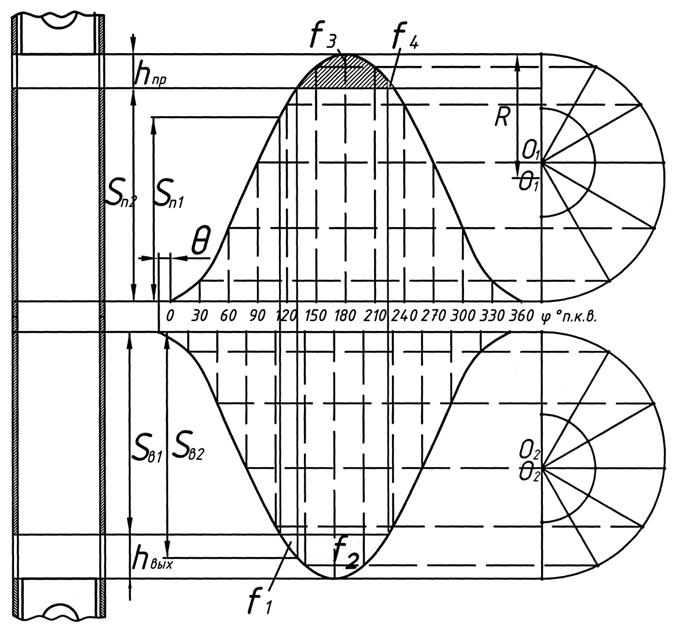

1.1.3. Построение кривых «угло-путь» и определение располагаемых время-сечений.

Принимаем масштабы для угла поворота кривошипа (о п.к.в.)  (по оси абсцисс) и для хода поршня

(по оси абсцисс) и для хода поршня  (по оси ординат). В масштабе

(по оси ординат). В масштабе  откладывается угол поворота кривошипа от 0 до 360о и разбивается на отрезки Dj (рис. 1). Строятся две полуокружности, центры которых 01 и 02 находятся на расстоянии 2×R+S0 , где S0 – расстояние между головками поршней (линейная величина камеры сжатия).

откладывается угол поворота кривошипа от 0 до 360о и разбивается на отрезки Dj (рис. 1). Строятся две полуокружности, центры которых 01 и 02 находятся на расстоянии 2×R+S0 , где S0 – расстояние между головками поршней (линейная величина камеры сжатия).

Рисунок 1 – Построение кривых «угло - путь» для дизеля типа Д100

Рекомендуется принимать:  = 1,0; 2,0о п.к.в. в одном мм;

= 1,0; 2,0о п.к.в. в одном мм;  = 0,25; 0,5 мм хода поршня в одном мм; S0 = 4–5 мм.

= 0,25; 0,5 мм хода поршня в одном мм; S0 = 4–5 мм.

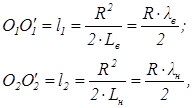

От центров О1 и О2 в сторону нижней (наружной) мертвой точки откладываются поправки Брикса для верхнего и нижнего поршней (см. рис. 1):

От центров О1 и О2 в сторону нижней (наружной) мертвой точки откладываются поправки Брикса для верхнего и нижнего поршней (см. рис. 1):

(7)

где Lв (Lн) – длина верхнего (нижнего) шатуна;

lв (lн) – отношение радиуса кривошипа к длине верхнего (нижнего) шатуна.

Для двигателей семейства Д100 можно принимать отношение радиуса кривошипа к длине верхнего (нижнего) шатуна из следующих соотношений:

|

(8)

Из центров О¢1 и О¢2 вычерчиваются вспомогательные полуокружности произвольным радиусом, которые делятся на равное число частей. Через эти точки деления из центров О¢1 и О¢2 проводятся лучи до пересечения с основной окружностью.

Строятся эпюры хода верхнего и нижнего поршней (см. рис. 1). Последняя должна быть сдвинута влево (с опережением) на угол q.

Для построения располагаемых время-сечений необходимо от НМТ верхнего (продувочного) поршня отложить величину ms× hпр, а от НМТ нижнего (выхлопного) поршня – величину ms× hвых. Если на этом расстоянии провести горизонтальные линии на эпюрах пути верхнего и нижнего поршней, получим площади, характеризующие в определенном масштабе время-сечение отдельных периодов перезарядки цилиндра двухтактного двигателя. Если точку а снести на эпюру нижнего поршня, а точку m – на эпюру верхнего поршня, получим площади (м2), характеризующие: время-сечение свободного выхлопа f1; время-сечение принудительного выхлопа f2; время-сечение продувки-наполнения f3; время-сечение дозарядки f4.

Значения f1, f2, f3, f4 находим планиметрированием этих площадей.

Чтобы определить располагаемое время-сечение (мм2×с), необходимо найти соответствующие масштабы.

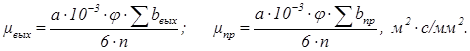

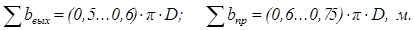

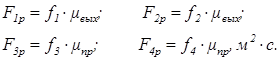

Если принять, что по оси абсцисс в 1мм чертежа содержится jо п.к.в., а по оси ординат 1 мм чертежа соответствует а мм (или а ×10-3 м) натурной высоты окон, то с учетом того, что суммарная ширина выхлопных и продувочных окон остается неизменной по высоте окон, соответствующие масштабы будут равны:

(9)

Суммарную ширину выхлопных и продувочных окон можно выбирать в пределах:

(10)

Частота вращения коленчатого вала n известна из задания.

После этого можно определить располагаемые время-сечения.

После этого можно определить располагаемые время-сечения.

(11)

1.1.4. Определение теоретически необходимых время-сечений.

Формулы для определения теоретически необходимых время-сечений получены в предположении, что поток газа  является одномерным и установившимся, а давления в продувочном ресивере и выхлопном коллекторе постоянны.

является одномерным и установившимся, а давления в продувочном ресивере и выхлопном коллекторе постоянны.

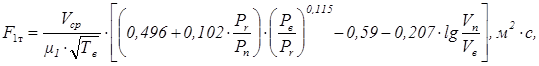

Тогда для свободного выхлопа:

|

(12)

|

где – средний объем цилиндра за время свободного выпуска, м3;

где – средний объем цилиндра за время свободного выпуска, м3;

– объем цилиндра в момент начала выхлопа, м3;

– объем цилиндра в момент начала выхлопа, м3;

– объем цилиндра в момент начала продувки, м3;

– ход выхлопного поршня от ВМТ до начала открытия выхлопных и продувочных окон, м (см. рис. 1);

– ход выхлопного поршня от ВМТ до начала открытия выхлопных и продувочных окон, м (см. рис. 1);

– ход продувочного поршня от ВМТ до начала открытия выхлопных и продувочных окон, м (см. рис. 1);

– ход продувочного поршня от ВМТ до начала открытия выхлопных и продувочных окон, м (см. рис. 1);

m1 – коэффициент расхода выпускных окон, m1 = 0,8;

Тв – температура газов в цилиндре в момент открытия выхлопных окон, К;

Pr – давление газов в выхлопном коллекторе, МПа;

Pв – давление газов в момент открытия выхлопных окон, МПа;

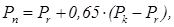

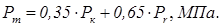

Рп – давление в цилиндре в момент открытия продувочных окон, МПа, определяемое по эмпирической формуле проф. Орлина А.С.:

Рп – давление в цилиндре в момент открытия продувочных окон, МПа, определяемое по эмпирической формуле проф. Орлина А.С.:

где Pк – давление наддувочного воздуха, МПа.

Температура Тв и давление газов Pr и Pв известны из расчета рабочего процесса двигателя.

Время-сечение принудительного выхлопа определяется по формуле:

Время-сечение принудительного выхлопа определяется по формуле:

(13)

Коэффициент продувки jк задается при расчете рабочего процесса. Температура газов Тп определяется в предположении, что истечение газов в процессе принудительного выпуска происходит по политропе с показателем n¢ = 1,3, т.е.:

Коэффициент продувки jк задается при расчете рабочего процесса. Температура газов Тп определяется в предположении, что истечение газов в процессе принудительного выпуска происходит по политропе с показателем n¢ = 1,3, т.е.:

(14)

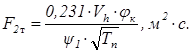

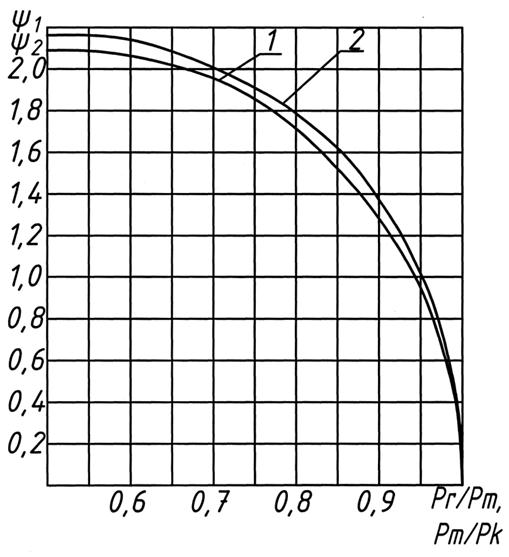

Коэффициент истечения y1 определяется по кривой 1 (рис. 2) в зависимости от отношения Pr/Pm. Среднее давление в цилиндре за период принудительного выпуска ориентировочно можно определить по формуле:

Коэффициент истечения y1 определяется по кривой 1 (рис. 2) в зависимости от отношения Pr/Pm. Среднее давление в цилиндре за период принудительного выпуска ориентировочно можно определить по формуле:

(15)

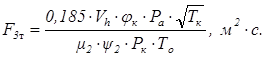

Время-сечение продувки-наполнения:

Время-сечение продувки-наполнения:

(16)

Коэффициент расхода продувочных окон m2 = 0,82, а коэффициент истечения y2 определяется по кривой 2 в зависимости от отношения Pm/Pк.

Рисунок 2 – Кривые изменений коэффициентов истечения

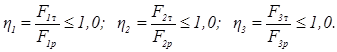

1.1.5. Определение коэффициентов сходимости.

Для сходимости располагаемых и теоретически необходимых время-сечений должны соблюдаться условия:

Для сходимости располагаемых и теоретически необходимых время-сечений должны соблюдаться условия:

(17)

Если эти условия не соблюдаются, необходимо (по согласованию с консультантом проекта), путем изменения геометрических размеров окон или фаз газораспределения скорректировать расчет для соблюдения условий (17).

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 1481; Нарушение авторских прав?; Мы поможем в написании вашей работы!