КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Влияние меди на защитные пленки. Подготовка поверхностей нагрева перед созданием защитной пленки

|

|

|

|

Соединение меди играют особую роль как при коррозии стали в теплосиловых установках, так и при образовании железистых и медных отложений на поверхностях нагрева. Медные сплавы в питательном тракте блока СКП разрушаются за счет параллельно идущих процессов: селективного растворения цинка, растворения латуни в присутствии аммиака и кислорода с образованием комплексных соединений меди цинка, коррозии в присутствии углекислоты и кислорода и эррозионного износа.

В тракте питательной воды до 75-90% всех соединений меди находится в виде комплексных ионов различной прочности и частиц оксидов разной степени дисперсности, а также металлической меди, образующейся по реакциям:

Си2+ + Fe=> Fe2+ + Си;

2Cu2++Fe=>2Cu++Fe2+;

2Cu+ + Fe=> Fe2+ + 2Си.

В результате протекания этих реакций содержание железа по тракту возрастает. В условиях высоких температур и восстановитель ной среды присутствующий в отложениях оксид меди частично переходит в закиснуто форму. При пусках и остановах часть отложений меди переходит из ПВД и деаэратора в турбину и промперегреватель. Основное количество оксидов меди, содержащихся в паре, оседает в головной части турбины. Отложения в проточной части турбины состоят главным образом из закиси меди Си2О с примесью оксида меди СиО и оксидов железа. При этом соосаждается и ряд других примесей, например хорошо растворимая в паре высоких параметров кремниевая кислота. С изменением условий работы блока меняется содержание меди в питательной воде и перегретом паре.

Перед пуском обычно проводят холодную и горячую отмывку поверхностей нагрева блока, цель которой - максимально возможное удаление продуктов стояночной коррозии и рыхлых отложений, образующихся во время эксплуатации и простоя. При пусках, в период отмывки, на сбросе в воде резко возрастает содержание железа, меди и солей жесткости. Отмывка протекает в основном за счет механического воздействия потока на отложения, увеличение температуры воды интенсифицирует процесс.

Аварийные остановы оборудования и снижение нагрузки блоков в ночное время и воскресные дни обусловливают нарушение целостности различного рода защитных пленок, а также рыхлых отложений, имеющихся на внутренних поверхностях пароводяного тракта. Каждый пуск или останов энергоблока следует использовать для выведения из пароводяного тракта той части отложений, которая растворяется в воде либо может быть смыта ее потоком. Однако ни холодные, ни горячие отмывки полностью не удаляют отложения меди в том количестве, в котором они могут накопится на поверхности нагрева в рабочие периоды между пусками.

В зависимости от продолжительности работы и простоя, качества консервации оборудования блока и параметров холодной и горячей отмывки время ее проведения различно и может достигать 24 ч. Этими же факторами определяется продолжительность периода повышенной загрязненности питательной воды блока после его пуска. Анализ работы блоков СКЛ 300 МВт одной из ГРЭС показал, что водные отмывки пароводяного тракта при пуске из холодного состояния требуют значительных затрат времени, воды, мазута для ее подогрева и электроэнергии на собственные нужды.

Для быстрого удаления рыхлых отложений и особенно нежелательных в условиях эксплуатации блока СКП отложений меди в настоящее время рекомендуется проводить упрощенные химические промывки непосредственно перед пуском блока в работу по специально смонтированной типовой схеме. Практикуемый иногда ввод в

отмывочную воду гидразина в концентрации до 3 мг/кг способствует лишь незначительному повышению содержания оксидов меди в отмывочной воде блока СКП и не решает проблемы удаления меди из тракта.

В результате коррозии латуни ПНД содержание меди в тракте за БОУ увеличивается и достигает максимального значения на входе в деаэратор. В деаэраторе и ПВД содержание меди уменьшается не только за счет разбавления на 25 % дренажами ПВД и греющим паром деаэратора, но и потому, что в конденсате перед деаэратором основное количество меди находится в виде медно-аммиачных комплексов, которые при температуре более 135°С разлагаются:

[Cu(NH3)n(H2O)6-n]2+ => CuO+(6-n)H2O+nNH3;

[Cu(NH3)n(H2O)6-n]+=>Cu2O+(6-n)FI2O+nNH3;

Разложение комплексов меди в основном происходит в деаэраторе и ПВД, которые служат своеобразными "ловушками" меди, и заканчивается в испарительной части котла. Кроме того, осаждение меди в деаэраторе и ПВД происходит и в результате протекания реакций с одновременным увеличением концентрации железа в питательной воде. Анализ работы блоков 300 МВт одной из ГРЭС показал, что количество оксидов меди, задержанных на поверхности нагрева ПВД и деаэратора, составляет в среднем от 4,23 до 4,55 кг/год (в пересчете на Си) на один блок.

В настоящее время химическая отмывка поверхностей нагрева блока и питательного тракта от меди проводится дорогостоящими реагентами, например композициями на основе комплексонов или персульфатом аммония с аммиаком. Так, на Череповетской ГРЭС для удаления меди из питательного тракта было затрачено 500 кг персульфата аммония и 10 т 25 %-ного аммиака, при этом вымыто 15 кг отложений (в пересчете на Си). Общая продолжительность промывки составила 18 ч. Концентрация меди в промывочном растворе находилась на уровне 60-70 мг/кг:.

С целью сокращения затрат времени на отмывку пароводяного тракта от продуктов коррозии и повышения степени удаления отложений меди из ПВД и деаэратора можно использовать технологию предпускового "углекислотного травления" питательного тракта и котла без подогрева отмывочного раствора. Это позволяет не только сократить продолжительность отмывки оборудования, но и резко увеличить количество оксидов меди, удаляемых с поверхности нагрева котла. Преимущество применения углекислоты состоит в том, что она не приводит к значительному снижению рН раствора даже при высоких концентрациях и обладает большой буферностью. Тот факт, что в процессе углекислотного травления рН раствора не бывает ниже 4, позволяет отказаться от применения ингибиторов коррозии. Характерной особенностью коррозии стали в аэрированном растворе углекислоты является отсутствие локальной коррозии. Преимущество применения углекислоты для удаления отложений определяется также и неограниченными возможностями получения ее из дымовых газов непосредственно на электростанции. При разработке технологии углекислотной химической очистки сначала в лабораторных условиях была определена коррозионная стойкость образцов из стали 20 и латуни Л-68, а затем исследована динамика отмывки образцов из поверхностей нагрева НРЧ действующих котлов. Кроме того, было метода воздействия углекислотного раствора на образцы: без перемешивания, так называемое "углекислотное травление", и с перемешиванием раствора.

На основании проведенных исследований были предложены технологические режимы отмывки поверхностей нагрева, основные положения которых состоят в следующем:

а) во избежание локальной кислородной коррозии отмывку поверхностей нагрева следует выполнять раствором с содержанием углекислоты не менее 12 мг/кг с рН не выше 5,7; в этом случае кислород способствует отмывке оксидов металлической меди;

б) отмывку необходимо вести методом "углекислотного травления, как более экономичным и практически равноценным с циркуляционным методом, оптимальная температура процесса 40-60 0С. При

более низкой температуре замедляется отмывка отложений, а при

более высоких дополнительные затраты теплоты не сопровождаются

сколько-нибудь заметным увеличением эффективности;

в) продолжительность углекислотного травления 4-6 ч, более

длительная отмывка не повышает ее эффективности.

Было также установлено, что раствор углекислоты с концентрацией до 150 мг/кг в интервале температур 25-80 °С не разрушает эксплуатационную или созданную в результате гидразинно-аммиачной или трилонно - аммиачной консервации пассивную пленку при воздействии на нее в течение до 240 ч. Скорость коррозии стали 20 как при циркуляции раствора, так и при "углекислотном травлении", измеренная в интервале температур 25-60 °С и при концентрации углекислоты 4-150 мг/кг, находятся в пределах 245-500 мг/(м2*ч). При длительности промывки 4-6 ч потери металла составляют 980-3000 мг/м2, что соответствует утончению защитной пленки не более чем на 0,258 мкм.

Уходящие дымовые газы содержат в своем составе не менее 10% углекислоты, 10% кислорода, примеси золы и другие компоненты. Поэтому для использования в моющих растворах их необходимо очистить в первую очередь от ангидридов кислот и золы. Установка по очистке дымовых газов представлена на рис. Дымовые газы отбирают из газохода 1 одного из работающих котлов с помощью газоводяного

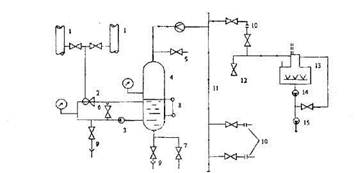

Рис.-Схема установки для очистки дымовых газов и приготовления диоксид - углеродного раствора в деаэраторе:

1 - газоходы соседних котлов; 2 - газоводяной эжектор; 3 - циркуляционный насос; 4 - десорбер; 5 - пробоотборник газа; 6 - воронка; 7 - трубопровод подачи технической воды; 8 - водоуказателькое стекло; 9 - дренаж; 10 - фланцевый разъем с заглушкой; 11 - общестанционный коллектор газа; 12 - трубопровод подачи конденсата ПВД в деаэратор; 13 - деаэратор; 14 - бустерный питательный насос; 15 - питательный насос.

эжектора 2, работающего на технической воде, циркулирующей по замкнутому контуру десорбер 4 - циркуляционный насос 3 - эжектор 2 - десорбер. В результате интенсивного смешения газа и воды из газа удаляются зола и растворимые серосодержащие соединения (SO2 и SO3). В первый период после включения циркуляционного насоса (в течение 3-6 мин) происходит насыщение циркулирующей воды углекислотой, в результате чего после разделения воды и газов в десорбере они имеют практически одинаковое содержание СО2.

Однако заполнение десорбера технической водой обеспечивает получение раствора, которого достаточно для одной холодной углекислотой отмывки энергоблока 300 МВт при пуске его в работу после простоя. Газ после десорбера подается по общестанционному коллектору 11, и затем по трубопроводу 10, в аккумуляторные баки деаэратора 13. В период приготовления раствора для углекислотного травления включается бустерный питательный насос 14 на рециркуляцию воды. Длительность приготовления раствора не превышает 1 ч и проводится в период подготовки блока к пуску. Углекислотное травление осуществляют перед началом холодных прокачек воды через поверхности нагрева котла.

|

|

|

|

|

Дата добавления: 2014-12-25; Просмотров: 1161; Нарушение авторских прав?; Мы поможем в написании вашей работы!