КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные принципы работы и конструктивные

|

|

|

|

элементы режущих инструментов

Режущие инструменты применяют для образования требуемых формы и размеров поверхностей заготовок резанием, срезанием сравнительно тонких слоев материала (стружки). Несмотря на большое различие отдельных видов инструментов по назначению и конструкции, у них имеется много общего: условия работы, общие конструктивные элементы и способы их обоснования, принципы расчета. Основные определения и обозначения общих понятий по режущим инструментам и обработке резанием даны соответственно в ГОСТ 25751—83 и ГОСТ 25762—83.

У всех режущих инструментов имеются рабочая и крепежная части. Рабочая часть выполняет основное служебное назначение — резание, удаление излишнего слоя материала. Крепежная часть служит для установки, базирования и закрепления инструмента в рабочем положении на станке (технологическом оборудовании).

В рабочей части различают участок с режущими зубьями, предназначенный для снятия припуска, и участок с калибрующими зубьями, предназначенный для удаления оставшегося припуска после срезания его основной части режущими зубьями, и окончательного формирования обработанной поверхности заготовки; кроме них бывают участки с переходными и выглаживающими зубьями.

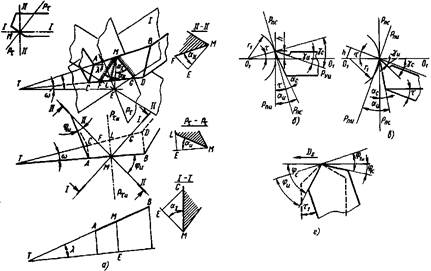

Срезание стружки осуществляется лезвиями 1 клинообразной формы, ограниченными передними Аγ и задними Аα поверхностями (рис. 1). Их пересечение образует режущую кромку К.

Рис. 1. Общие конструктивные элементы режущей части инструмента при прямолинейном (а) и вращательном (б) главном движении; подъем на зуб (в); сечение срезаемого слоя (г)

По числу лезвий (зубьев) могут быть инструменты одно- и многолезвийные (одно- и многозубые). На зубьях, как однолезвийных, так и многолезвийных инструментов имеются главная К и вспомогательная К' режущие кромки, их сопряжение образует вершину 2 лезвия. Различают зубья черновые, переходные, чистовые и калибрующие в зависимости от сечения срезаемых слоев.

Для осуществления процесса резания лезвие инструмента перемещается относительно обрабатываемой поверхности заготовки, совершая главное движение Dr резания со скоростью v, необходимое для удаления поверхностного слоя материала заготовки — срезания стружки. Кроме того, инструмент совершает движение подачи Ds со скоростью vs, меньшей скорости v. Это движение предназначено для того, чтобы распространить отделение слоя материала на всю обрабатываемую поверхность. В процессе обработки данного участка поверхности заготовки главное движение осуществляется непрерывно.

Движение же подачи может быть непрерывным и прерывистым. Главное движение Dr со скоростью v, движение подачи Ds со скоростью vs создают суммарное результирующее движение резания De со скоростью ve.

При периодическом движении подачи, например при строгании и долблении, в процессе данного рабочего хода инструмента скорость подачи vs = 0, а результирующее движение резания создается только главным движением (ve = v). Главное движение и движение подачи может совершать заготовка относительно инструмента или инструмент относительно заготовки; они могут быть прямолинейно-поступательными (рис. 1, а) или вращательными (рис. 1, б).

В зависимости от вида главного движения Dr создается конструкция инструмента: при вращательном главном движении инструмент имеет форму тела вращения с зубьями по периферии, торцу. Если вращательное главное движение сообщается заготовке, то инструмент может быть более простой формы и иметь даже один режущий элемент, например резец, совершающий движение подачи Ds параллельно, перпендикулярно или наклонно относительно оси главного вращательного движения (оси обрабатываемой поверхности заготовки).

Движение подачи Ds — прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения резания, предназначенное для того, чтобы распространить отделение слоя материала на всю обрабатываемую поверхность. Движение подачи может быть продольным и поперечным. При применении многих инструментов движение подачи образуется кинематикой станка, но есть многозубые инструменты, при применении которых поперечное смещение траекторий, образуемых лезвиями инструмента в их главном движении для снятия всего припуска, осуществляется не механизмами станка, а соответствующим смещением лезвий в конструкции инструмента относительно его базовых поверхностей.

Лезвия последующих зубьев этих инструментов в процессе главного движения перемещаются не по одной и той же траектории, а по траекториям, смещенным относительно траекторий предыдущих зубьев. Это смещение траекторий последующих режущих кромок многозубого инструмента необходимо для снятия всего припуска. Оно обеспечивается не движением, осуществляемым инструментом или заготовкой (как указано выше), не кинематикой и механизмами станка, а конструктивным исполнением инструмента, и по сути своей соответствует подаче на зуб.

В отличие от подачи на зуб назовем это смещение конструктивным обеспечением срезания припуска. Изменение положения режущих кромок последующих зубьев определяет толщину срезаемых слоев материала и применяется в многолезвийных инструментах (протяжках, метчиках и др.) Величину этого смещения (подъема) обозначим Сz.

Применение конструктивного обеспечения срезания припуска позволяет за один рабочий ход инструмента осуществить обработку и формообразование поверхности детали, в том числе и сложной, обеспечивает повышение производительности процесса и точность обработанных поверхностей, упрощает конструкцию (кинематику) станка (необходимо только одно главное движение).

2.2. Геометрические параметры рабочей части

Слой материала заготовки отделяет лезвие инструмента, режущая кромка которого образуется пересечением передней и задней поверхностей, а положение этих поверхностей зависит от геометрических параметров инструмента. Геометрические параметры в зависимости от целей их применения рассматривают в системах координат инструментальной (и), статической (с) и кинематической (к). Их обозначают индексами, указанными в скобках.

В инструментальной системе координат (инструментальные геометрические параметры, рис. 2, а) определяют геометрические элементы инструмента. Эту систему применяют для изготовления и контроля инструмента. Обычно геометрические параметры рассматривают относительно базы установки инструмента при изготовлении, контроле и эксплуатации.

В статической системе координат рассматривают статические геометрические параметры в системе, ориентированной относительно направления скорости главного движения резания. Эти параметры применяют для учета изменения геометрических параметров после установки инструмента на станке.

В кинематической системе координат рассматривают кинематические геометрические параметры (рис. 2, б) в условиях процесса эксплуатации инструмента — в процессе резания. Значения этих параметров определяют относительно вектора скорости ve результирующего движения; они определяют кинематику резания.

Рис. 2. Геометрические параметры:

а — инструментальные; б — кинематические

При определении геометрических параметров необходимы плоскости: основная Pv, проведенная через рассматриваемую точку режущей кромки перпендикулярно скорости главного v или результирующего ve движения резания в этой точке; резания Рn, касательная к профилю режущей кромки в рассматриваемой точке и перпендикулярная основной плоскости; главная секущая Рτ, перпендикулярная линии пересечения основной плоскости Pv и плоскости резания Рn; нормальная секущая Рн, перпендикулярная режущей кромке в рассматриваемой точке; секущая плоскость схода стружки Pc, проходящая через направления схода стружки и скорости резания в рассматриваемой точке режущей кромки; рабочая Ps, в которой расположены направления (векторы) скоростей главного движения резания Dr и движения подачи Ds.

При криволинейной форме режущей кромки, передней и задней поверхностей учитываются плоскости (линии), касательные к ним в рассматриваемой точке режущей кромки.

Положение основной плоскости в инструментальной системе координат зависит от конструкции инструмента. У токарных и строгальных резцов прямоугольного поперечного сечения она совпадает с основной установочной базой резца; у инструментов с главным вращательным движением проходит через ось инструмента.

Основными геометрическими элементами лезвия являются: передний угол γ — угол в секущей плоскости между передней поверхностью лезвия Аγ и основной плоскостью Рv; главный задний угол α — угол в секущей плоскости между задней поверхностью Аα лезвия и плоскостью резания Рn; угол в плане

φ — угол в основной плоскости между плоскостью резания и рабочей плоскостью, т. е. угол между проекцией режущей кромки (касательной к режущей кромке в рассматриваемой точке) на основную плоскость и вектором скорости подачи; вспомогательный угол в плане φ1 — угол между проекцией вспомогательной режущей кромки на основную плоскость и вектором, обратным направлению скорости подачи; угол наклона режущей кромки λ — угол в плоскости резания между режущей кромкой и основной плоскостью.

В зависимости от координатной системы, в которой они измеряются, различают инструментальные, статические и кинематические углы; углы передний и задний измеряют в главной секущей плоскости или в других плоскостях, обозначаемых соответствующими индексами.

У некоторых инструментов различие в величинах инструментальных, статических и кинематических геометрических параметров незначительно, но у некоторых это различие большое, и его необходимо учитывать при назначении инструментальных геометрических параметров. Их пересчитывают с учетом угла скорости резания η — угла в рабочей плоскости между направлениями скоростей результирующего движения резания ve и главного движения v резания; угла подачи μ — угла между направлениями скоростей движения подачи vs и главного движения v резания, а также с учетом параметров установки инструмента — угла установки и положения рассматриваемой точки режущей кромки относительно оси заготовки или инструмента при вращательном главном движении.

Задний угол α необходим для возможности перемещения лезвия по образованной им поверхности заготовки, для уменьшения контакта задней поверхности лезвия и образованной поверхности заготовки и возникающих между ними сил трения. С увеличением α интенсивность изнашивания лезвия по задней поверхности уменьшается и увеличивается стойкость инструмента. Однако при увеличении α уменьшаются угол заострения β и прочность лезвия.

При проектировании фасонных режущих инструментов задний угол учитывается в коррекционных расчетах профиля и у некоторых инструментов влияет на снижение их точности при переточках. Минимальная величина α принимается равной 2°.

Передний угол γ определяет положение передней поверхности лезвия и влияет на условия образования стружки, силу резания и на прочность лезвия. Угол γ назначают в зависимости от физико-механических свойств обрабатываемого материала и конструкции инструмента. Для упрочнения лезвия затачивают фаску вдоль лезвия по передней поверхности под углом γф, равным нулю или даже отрицательной величине.

От угла в плане φ зависит соотношение толщины и ширины срезаемого слоя при постоянных подаче и глубине резания. Он влияет на соотношение составляющих силы резания и на силу, оказывающую воздействие на возможное деформирование заготовки (например, при обработке тонких валов). По технологическим соображениям φ = 0...90°.

Вспомогательный угол в плане φ1 влияет на качество обработанной поверхности. Для повышения прочности вершины лезвия сопряжение главной и вспомогательной режущих кромок делают через переходную кромку.

Угол наклона режущей кромки λ влияет на направление схода стружки и упрочнение лезвия инструмента (рис. 3).

При обработке вязких материалов при отрицательном значении угла λ, (режущая кромка ниже вершины) стружка отходит вперед в направлении подачи S инструмента; при положительном λ, (режущая кромка выше вершины) — назад от режущей кромки в сторону образованной поверхности заготовки и может ее портить. Угол λ также влияет на прочность лезвия, на положение точки F первоначального контакта лезвия с обрабатываемым материалом, что особенно важно при прерывистом резании, например при точении, фрезеровании.

Рис. 3. Угол λ наклона режущей кромки:

а — определение угла; б — влияние угла λ на направление отвода стружки; в — влияние угла на положение точки контакта лезвия с обрабатываемой заготовкой

Для изготовления и контроля инструментов необходимо знать геометрические параметры в различных сечениях лезвия, ориентированных относительно баз инструмента, его крепежных поверхностей, например в сечениях I—I и II—II (рис. 4, а), перпендикулярных и параллельных основным базовым поверхностям. У многих инструментов плоскость I—I совпадает с рабочей плоскостью Ps, угол между проекцией главной режущей кромки на основную плоскость условно обозначим φ.

Рассмотрим режущую кромку АВ. В общем случае она расположена по отношению к основной плоскости под углом λ. Ее проекция на основную плоскость образует с линией CD (CD — след сечения задней поверхности основной плоскостью) угол ω. В точке М режущей кромки образуются задние углы между задней поверхностью лезвия и инструментальной плоскостью резания Рпи: в главной секущей плоскости Рτ угол EML — инструментальный главный задний угол αи в сечении плоскостью I—I угол EMG, равный α1, и в сечении плоскостью II—II угол EMF, равный αII.

Если точка режущей кромки находится в плоскости О1О1 (рис. 4, б), параллельной основной инструментальной плоскости Pvи, проходящей через ось О1, относительно которой создается главное вращательное движение, то плоскости основная Pv и резания Рn — инструментальные и статические совмещаются. При смещении рассматриваемой точки режущей кромки относительно плоскости О1О1 на h плоскости резания Pnc и основная Pvc в статической системе координат смещаются относительно их прежнего положения на угол τ:

sinτ = h / r1.

Это отражается на величинах статических геометрических параметров

αс = αи — τ, γc = γи + τ.

Аналогичные изменения происходят и при изменении положения основной инструментальной плоскости, например при изменении базы инструмента на угол τ (рис. 4, б).

Рис. 4. Определение задних углов в различных плоскостях (а) и изменение геометрических параметров при

изменении положения инструмента (б — г)

Поворот (установки) инструмента (режущего элемента) в основной инструментальной и статической плоскостях, показанный на рис. 4, г, на угол τ1 или изменение направления движения подачи влияет на соответствующее изменение углов в плане φ и φ1 и других, связанных с ними геометрических параметров:

φс = φи + τ1; φ1 с = φ1и + τ1.

На значения кинематических геометрических параметров влияет положение вектора скорости ve результирующего движения резания, т. е. угол η и величина и направление вектора скорости подачи vs.

Форма и элементы слоя материала, срезаемого за один цикл обработки, зависят от подачи S, формы и положения режущей кромки. Положение режущей кромки определяется углом в плане φ. Толщина срезаемого слоя (см. рис. 4, г)

a = S·sinφ.

2.3. Классификация обрабатываемых поверхностей

и режущего инструмента

Инструменты режущие предназначены для обработки разнообразных поверхностей. Эти поверхности классифицируются по конструкторско-технологическим признакам, определяющим требования к точности и качеству их изготовления. Точность и качество изготовления взаимозависимы и в свою очередь зависят от метода обработки и применяемого режущего инструмента. Выпускаемый в стране режущий инструмент, а также отдельные его элементы классифицированы по конструктивным признакам и назначению. Использование классификаторов позволяет правильно выбрать нужный инструмент и заказать его у изготовителей.

|

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 1559; Нарушение авторских прав?; Мы поможем в написании вашей работы!