КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Изнашивание режущих инструментов

|

|

|

|

Виды износа. Поверхности инструмента, находящиеся в контакте с обрабатываемой деталью и стружкой, довольно быстро изнашиваются. Проработав несколько минут или в крайнем случае несколько сот минут, инструмент становится неработоспособным. Его снимают со станка и отправляют на переточку.

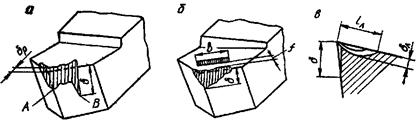

Инструменты изнашиваются или преимущественно по задней поверхности (рис. 8, а), или одновременно по задней и передней поверхностям (рис. 8, б). Износ по задней поверхности представляет собой площадку переменной ширины вдоль главной режущей кромки; он имеет наибольшую величину на переходной задней поверхности, в месте сопряжения главной задней поверхности со вспомогательной (А на рис. 8, а) или месте контактирования главной кромки с обрабатываемой поверхностью (В на рис, 8, а).

Рис. 8. Виды износа инструментов

Если инструмент изнашивается одновременно по задней и передней поверхностям, на последней образуется лунка износа длиной b и глубиной δ (рис. 8, б). В случае образования нароста лунка отстоит от главной кромки на расстоянии f. Если нароста нет, изношенный инструмент имеет вид, показанный на рис. 8, в. На кромках и поверхностях твердосплавного инструмента нередко появляются разрушения в виде выкрошиваний и сколов.

Преимущественно по задней поверхности инструменты изнашиваются при обработке чугунов, а также при обработке других материалов с малыми толщинами среза а и с низкими скоростями резания v. При обработке сталей и других вязких материалов имеется износ обоих видов, причем с увеличением а и v преимущественно изнашивается передняя поверхность.

Мера изношенности инструмента. За меру изношенности (показатель затупления) инструмента принимают линейный или массовый износ. Линейный износ задней поверхности количественно оценивается наибольшей шириной площадки износа δ (рис. 8), передней поверхности — наибольшей глубиной лунки износа δл.

Линейный износ в направлении, перпендикулярном к обработанной поверхности, характеризуется размерным износом δр (рис. 8, а), он связан с изменением размера обработанной детали в зависимости от затупления инструмента и служит для оценки его изношенности при чистовой размерной обработке.

Массовый износ m численно равен массе изношенной части инструмента. Для очень малых инструментальных вставок он определяется при их непосредственном взвешивании.

Физическая природа изнашивания инструментов. Физическая природа изнашивания инструментов настолько сложна, что до настоящего времени не вполне выяснена. Существующие гипотезы объясняют только отдельные стороны этого процесса.

По гипотезе абразивного изнашивания износ поверхностей инструмента является результатом царапания их твердыми частицами обрабатываемого материала. К таким относятся цементит, карбид кремния, интерметаллиды, фосфиды. Твердые частицы разрушающегося нароста, скользя по передней и задней поверхностям, также оказывают абразивное воздействие. Из-за абразивного изнашивания выходят из строя в основном инструменты из быстрорежущих и инструментальных сталей.

По гипотезе адгезионного изнашивания поверхности инструмента изнашиваются в результате адгезионного взаимодействия между материалами инструмента и обрабатываемой детали. В процессе резания контактные поверхности инструмента, стружки и обрабатываемой детали химически чисты. В условиях высоких контактных давлений и высоких температур между поверхностями возникают мостики схватывания как результат молекулярного взаимодействия. При относительном скольжении поверхностей мостики разрушаются с вырыванием частиц инструментального материала как менее прочного и более хрупкого во взаимодействующей паре. Чем выше циклическая прочность и ниже хрупкость инструментального материала, тем меньше адгезионный износ инструмента. Этим объясняется, например, иногда наблюдаемая более высокая износостойкость быстрорежущих сталей по сравнению с твердым сплавом при работе с низкими температурами резания.

По гипотезе диффузионного изнашивания при температурах выше 800…850° С возникает процесс диффузионного переноса атомов инструментального материала в обрабатываемый. Высокая скорость этого процесса при резании объясняется высокой температурой резания и химической чистотой свежеобразованных поверхностей. Из твердого сплава первым диффундирует углерод, затем вольфрам, кобальт и титан, а из обрабатываемого металла в твердый сплав диффундирует железо. Разупрочненный поверхностный слой твердого сплава истирается стружкой и контактными поверхностями обрабатываемой детали.

По гипотезе окислительного изнашивания при резании с достаточно высокими температурами кислородом воздуха окисляются в первую очередь кобальт, а затем карбиды титана и вольфрама, входящие в состав инструментального материала. Механизм окислительного изнашивания твердосплавного инструмента включает образование и истирание окисных пленок, накопление окислов в порах поверхностного слоя и его разрушение. Возможность окислительного изнашивания объясняется тем, что в момент резания большая часть рабочей поверхности инструмента может взаимодействовать с окружающей средой. Установлено, что при резании сталей с относительно низкой схватываемостью окислительный износ при 600…900° С является преобладающим и определяет стойкость инструмента.

В действительности изнашивание инструмента происходит в результате одновременного протекания процессов абразивного истирания, адгезии, диффузионного растворения и окисления инструментального материала, а также вследствие его усталости, электрических явлений и др. Чрезвычайная сложность механизма изнашивания инструментов создает большие трудности при разработке математической модели изнашивания.

Во всех случаях наибольшее влияние на величину износа инструмента оказывает скорость резания, более слабое — подача и наименьшее — глубина резания. Такова же относительная сила влияния элементов режима резания на температуру резания. Эта закономерность подтверждает тот факт, что величина линейного износа прямо зависит от температуры резания.

Критерии износа. Инструмент считают окончательно затупившимся и отправляют на заточку, судя о затуплении по определенному признаку, который называют критерием износа. Свойство инструмента сохранять работоспособными свои режущие кромки и контактные поверхности называется стойкостью. Период времени резания между двумя заточками, в течение которого сохраняется работоспособность инструмента, носит название периода стойкости.

В лабораторных условиях и производственной деятельности используют два критерия износа: критерий оптимального износа и критерий технологического износа. При очень малом допустимом износе инструмент имеет малый период стойкости Т, но допускает большое число переточек i. При большом допустимом износе период стойкости оказывается большим, но число переточек значительно сокращается. В обоих случаях суммарный период стойкости Тсум = i T сравнительно мал. Можно найти такую величину износа, при которой Тсум становится наибольшим. Этот износ δсум называют оптимальным.

Инструмент считают окончательно затупившимся и отправляют на заточку, когда износ его задней поверхности становится равным технологическому износу. Величину технологического износа устанавливают исходя из следующих признаков: 1) резко увеличивается шероховатость обработанной поверхности по вине режущего инструмента; 2) резко изменяются размеры обработанных деталей вследствие износа инструмента; 3) частыми становятся его поломки; 4) возникают вибрации технологической системы; 5) имеет место наибольшее количество замен инструментов данного типа.

|

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 3747; Нарушение авторских прав?; Мы поможем в написании вашей работы!