КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Режущих инструментов

|

|

|

|

Расчет экономической эффективности

Расчеты экономической эффективности проводятся на следующих этапах:

при подготовке создания новых инструментов (ожидаемый экономический эффект);

по окончании разработки нормативно-технической документации (гарантированный экономический эффект);

после внедрения (фактический экономический эффект).

Ожидаемый экономический эффект служит основанием для принятия решения о целесообразности создания нового инструмента. На основе гарантированного экономического эффекта, определяемого по годовому объему производства, принимается решение о целесообразности производства и внедрения нового инструмента. По фактическому экономическому эффекту оценивается окончательная эффективность новых инструментов.

Ожидаемый и гарантируемый экономические эффекты отражают потенциальные возможности нового инструмента. Исходными данными для их расчета на единицу инструмента являются: для ожидаемого эффекта — проектные, нормативные и плановые показатели, а также экспериментальные оценки, справочные данные; для гарантированного эффекта — отчетные данные по трудовым и материальным затратам на изготовление, а также результаты испытаний и эксплуатации опытных образцов.

Фактический экономический эффект рассчитывают на основании отчетных данных.

Годовой экономический эффект представляет собой суммарную экономию всех производственных ресурсов (живого труда, материалов, капитальных вложений), которую получает народное хозяйство в результате производства и использования новых инструментов.

Экономический эффект от внедрения нового режущего инструмента может быть получен за счет повышения работоспособности инструмента, повышения производительности оборудования и труда рабочих, связанных с применением этого инструмента; улучшения качества обработки деталей (точности и шероховатости поверхности) и, как следствие, повышения их надежности и долговечности; снижения себестоимости и удельных капитальных вложений на единицу продукции.

2.5. РАСЧЕТ И КОНСТРУИРОВАНИЕ ТОКАРНЫХ РЕЗЦОВ

2.5.1. Классификация резцов

Токарная обработка отличается большим разнообразием обрабатываемых поверхностей и в силу этого значительной номенклатурой режущих инструментов — токарных резцов. На токарных станках выполняются различные стадии обработки поверхности; используемые при этом резцы называются черновыми, чистовыми, получистовыми. Геометрия режущей части этих резцов приспособлена к работе с большой или с малой глубиной резания.

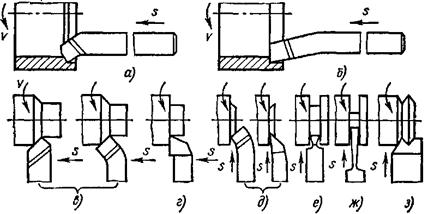

Резцы, предназначенные для обработки наружных поверхностей, не имеют специального названия, а для обработки внутренних поверхностей называются расточными с добавлением названия, характеризующего вид выполняемой работы (рис. 9, а, б). По виду выполняемой работы различают резцы проходные — для обработки гладкой цилиндрической поверхности (внутренней или наружной) на «проход» (рис. 9, в) и упорные проходные — для обработки одновременно цилиндрической поверхности и торцовой плоскости (рис. 9, г).

Рис. 9. Разновидности токарных резцов по назначению

Торцовые поверхности цилиндрических тел на токарных станках «подрезают» так называемыми подрезными резцами (рис. 9, д), которые работают с поперечной подачей к оси вращения или от оси вращения заготовки. Отрезку заготовки ведут отрезным резцом (рис. 9, ж), а образование канавок — канавочным или прорезным резцом (рис. 9, е). Резьбовые поверхности образуют резьбовыми резцами, фасонные — фасонными (рис. 9, з), фаски - фасочными, галтели — галтельными и т. д.

Все резцы, работающие с продольной подачей, могут в рабочем движении перемещаться справа налево — это правые резцы (рис. 10, б), и слева направо — левые резцы (рис. 10, а). У правых резцов главная режущая кромка находится со стороны большого пальца правой руки, положенной на резец сверху, у левых резцов главная режущая кромка при аналогичном положении левой руки находится также со стороны большого пальца.

Головка резца по отношению к его телу может быть отогнутой, изогнутой и оттянутой, а может совпадать по направлению с сечением тела. Тогда резцы называют прямыми (рис. 10, в), с отогнутой головкой (рис. 10, г), с оттянутой головкой (рис. 10, д) и с изогнутой головкой (рис. 10, е).

Рис. 10. Разновидности токарных резцов по направлению движения и подачи и по форме головки

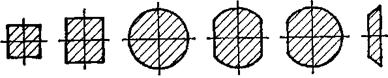

Резцы одинакового назначения могут выполняться с державкой — телом разного сечения: квадратного, прямоугольного, круглого, специального (рис. 11).

Преобладает прямоугольная форма сечения державки резцов, при которой врезание пластины меньше ослабляет державку. Державки с квадратной формой сечения лучше сопротивляются деформированиям сложного изгиба и применяются для расточных и автоматно-револьверных резцов и

Рис. 11. Формы сечений тела резца

в других случаях, когда расстояние от линий центров станка до опорной поверхности резца недостаточно велико. Державку с круглой формой сечения применяют для расточных, резьбовых, токарно-затыловочных и других резцов, так как она позволяет осуществлять поворот резца и изменять углы его заточки.

2.5.2. Стандартные режущие элементы резцов

и других инструментов

Установлены стандартные формы и основные размеры пластин для резцов и других металлорежущих инструментов. ГОСТ 2209—69 распространяется на перетачиваемые пластины из твердого сплава для режущего инструмента, а ГОСТ 2379—77 — на пластины из быстрорежущей стали для резцов.

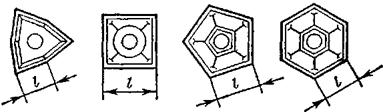

Широко применяется механическое крепление пластин. В России действует ряд стандартов на твердосплавные механически закрепляемые пластины. Последние классифицируются по семи параметрам, которые условно обозначаются цифрами или буквами:

по форме: трехгранные с углом 60° (01 или Т), с углом 80° (02 или F), квадратная (03 или S), ромбические с углом 60° (04 или G), с углом 80° (05 или С), с углом 84° (06 или И), параллелограммные с углом 84° (07 или W), с углом 55° (08 или К), прямоугольная с радиусной режущей кромкой (09 или L), пятигранная (10 или Р), шестигранная (11 или Н), круглая (12 или R);

по величине заднего угла: α = 0 (1 или N), α = 7° (2 или С), α = 11° (3 или Р);

по степени точности: нормальная (1 или U), повышенная (2 или М), высокая (3 или G), особо точная (4 или С). Пластины нормальной и повышенной точности шлифуются по опорным поверхностям и ленточке, но пластины повышенной точности шлифуются с более жестким допуском на диаметр вписанной окружности d; две другие степени обеспечиваются шлифованием также и боковых поверхностей;

по конструктивным особенностям: без отверстия и канавки (1 или N), с отверстием, но без канавки (3 или А), с отверстием и канавкой с одной стороны (4 или М) и др. (всего 6 вариантов).

по размерам отдельных элементов: длина режущей кромки l, толщина пластины s, радиус при вершине, увеличенный в 10 раз. Таким образом, форма, геометрия, степень точности и т. д. квадратной пластины из сплава Т15К6 с углом α = 7°, повышенной степени точности, без отверстия и канавки, с длиной режущей кромки l = 27 мм, толщиной 7 мм, с радиусом при вершине 1,6 мм может быть обозначена по ГОСТ 19042—73 цифрами

03221-270716 Т15К6 ГОСТ 19052-73

или буквами и цифрами

SCMN 270716 Т15К6 ГОСТ 19052-73.

Разнообразие форм и конструктивных элементов пластин, предусмотренное стандартом, позволяет подобрать нужный вариант пластин для данного типа инструмента (резец, фреза и т. п.) и конкретных условий его работы. Конструктивные варианты некоторых пластин приведены на рис. 12.

Крепление режущих элементов резца. Режущие пластины соединяют с головкой резца пайкой, сваркой или механическим способом. В первых двух случаях на головке резца предварительно фрезеруется паз той или иной формы: открытый, полузакрытый, закрытый (рис. 13). Однако твердосплавные пластины при напайке подвергаются действию перепада температур, что вызывает появление микротрещин и выход резцов из строя. Лучшим вариантом закрепления пластин является их механическое крепление.

Рис. 12. Формы твердосплавных

механически закрепляемых пластин

Рис. 13. Формы пазов под пластину: а — паз под передним углом; б — схема переточки с пластиной

в закрытом пазу; в — открытый паз; г — полузакрытый паз; д — закрытый паз

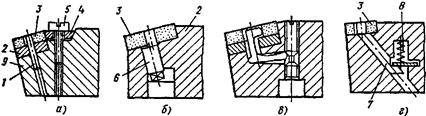

На рис. 14 приведены некоторые схемы закрепления твердосплавных пластин с отверстием. Стальной штифт 1 запрессован в державку (рис. 14, а), и на него надевается пластина 5. Двусторонний клин 4 при ввинчивании винта 5 прижимает пластину к штифту и таким образом закрепляет ее. Более удачной, за счет уменьшения числа стыков, является конструкция на рис. 14, б, где поворотом оси 6 с эксцентриком пластина прижимается к базирующему уступу державки 2. Здесь для обеспечения самоторможения должна быть обеспечена высокая точность размерной цепи уступ — ось и эксцентрик — пластина.

На рис. 14, в показана самотормозящая конструкция, которая позволяет создавать большее усилие зажима. Зажим пластины 3 в конструкции на рис. 14, г осуществляется тягой 7, перемещаемой пружиной 8.

Рис. 14. Способы механического закрепления

твердосплавных пластин с отверстием

В приведенных конструкциях действующие при резании силы улучшают закрепление пластин. В процессе резания пластина постепенно сминает опорную поверхность гнезда, что приводит, к образованию зазора, возникновению переменных нагрузок и поломок пластины. Поэтому в современных конструкциях опорная поверхность гнезда защищается закаленной стальной или твердосплавной прокладкой 9 (рис. 14, а) такой же конфигурации, что и режущая пластина.

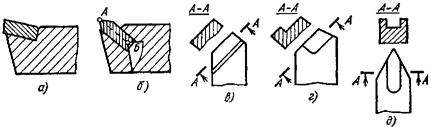

Форма передней и задней поверхностей резцов. Практикой применения резцов выработаны формы их передней и задней поверхностей. Различают плоскую (рис. 15, а) ломаную (рис. 15, б, в) и криволинейную (рис. 15, г) формы поверхности. Технология переточки передней и задней поверхностей обычно включает шлифование и доводку. С увеличением площади шлифуемой и доводимой задней поверхности резца из одного куска материала или с пластиной из быстрорежущей стали (рис. 15, а) технологичнее отделять только шлифуемую поверхность от доводимой путем введения ломаной задней поверхности под углом больше заданного на 2…4°. В этом случае трудоемкая операция доводки будет выполняться на небольшой площадке с углом α.

Рис. 15. Формы передней и задней поверхностей

резцов: а — плоские передняя и задняя поверхности;

б — задняя поверхность с двойным изломом;

в — плоская передняя поверхность с фаской;

г — криволинейная передняя поверхность с фаской

Резцы с пластинами твердого сплава при заточке требуют применения разных шлифовальных кругов и режимов для державки и пластины. В силу этого целесообразна форма, изображенная на рис. 15, б, где доводимая поверхность отделена от шлифуемой, а стальная поверхность державки — от твердосплавной пластины.

Передняя поверхность резца может выполняться в трех основных вариантах, если не учитывать специальных ее подточек для обеспечения стружколомания и стружкозавивания: плоской (рис. 15, а, б), плоской с фаской (рис. 15, в) и криволинейной с фаской (рис. 15, г). Резцы с плоской передней поверхностью применяют при обработке чугуна, при обработке стали с подачами s < 0,2 мм/об; такую поверхность имеют, в частности, фасонные резцы. Криволинейную переднюю поверхность с фаской имеют резцы для обработки стали, когда необходимо обеспечить стружкозавивание. Здесь, как и в плоской с фаской форме, важную роль при работе резца играет фаска шириной несколько меньше величины подачи, затачиваемая под углом γф. Создание специальной фаски укрепляет место сопряжения передней и задней поверхностей — режущую кромку и благоприятствует нагружению ее силой резания. Радиус r выемки передней поверхности выбирают в зависимости от подачи и назначения резца r = (10…60) s.

Сочетание форм передней и задней поверхностей резца выбирают, исходя из условий его эксплуатации.

|

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 1117; Нарушение авторских прав?; Мы поможем в написании вашей работы!