КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Робочі органи та пристрої молотарок комбайнів

|

|

|

|

Робочими органами молотарок зернозбиральних комбайнів є молотильний апарат, зерноочистка, соломотряс і домолочувальний пристрій.

Молотильний апарат призначений для відокремлення зерна від колосків, волоті, спрямування його з невеликими домішками на зерноочистку і переміщення грубого вороху до відбійного бітера і далі - на соломотряс або інші сепарувальні поверхні.

За конструкцією молотильні апарати поділяють на бильні, штифтові і комбіновані. Бильні бувають одно- і двобарабанні, а штифтові - однобара-банні. В комбінованих молотильних апаратах - перший барабан штифтовий, а другий бильний. Штифтові апарати встановлюють у поперечному напрямку до поздовжньої вісі молотарки, а бильні - як у поперечному напрямку, так і в осьовому, тобто аксіально-роторні.

На комбайнах КЗС-9, РСМ-10, "Лан", СК-5М та ін. встановлені в поперечному напрямку однобарабанні бильні молотильні апарати.

Молотильний апарат комбайна КЗС-9-1 складається з барабана 1 (рис. 6.15) і решітчастого підбарабання (деки) 9 та механізмів привода. Барабан являє собою ротор діаметром 700 мм та довжиною 1485 мм. На валу ротора змонтовані диски, до яких приєднано десять підбильників 20. На підбильниках закріплені стальні штаби з рифлями - било 23. Половина бил має правий напрямок рифлів, а решта - лівий. Били правого та лівого напрямків встановлюють на барабані почергово. Це сприяє рівномірному розподілу хлібної маси по поверхні підбарабання. Вал барабана встановлений на двох підшипниках і обертається при роботі. Приводиться він у рух від вала відбійного бітера гідрофікованим варіатором.

Підбарабання 9 молотильного апарата нерухоме, решітчасте, односек-ційне прутково-планчасте і складається з боковий та поперечних планок з отворами. У ці отвори встановлені прутки, які утворюють решітчасту поверхню. Підбарабання підвішене до боковий молотарки за допомогою підвісок та двоплечих важелів так, що відстань між билами барабана і планками підбарабання на вході більша, а до виходу зменшується. Воно охоплює знизу барабан по дузі у 126°. У задній частині підбарабання закріплена пальцьова решітка 7.

Під час роботи молотильного апарата барабан 1, обертаючись з великою швидкістю, билами 23 вдаряє по хлібній масі і протягує її в зазорі між барабаном і підбарабанням, таким чином відбувається обмолот.

Рис. 6.15. Молотильний апарат комбайна КЗС-9-1:

1 - барабан; 2 - кришка; 3 - відсікач повітряного потоку; 4 - відбійний бітер; 5, 16 і 19 - щитки; 6 - соломотряс; 7 - пальцьова решітка; 8 - полотняний фартух; 9 - підбарабання; 10 - стрясна дошка очистки; 11 - камера камене-вловлювача; 12 — рукоятка; 13 — відкидна кришка; 14 — труба з роликами; 15 - перехідний щиток; 17 — плаваючий транспортер; 18 - прогумований пас;20 — підбильник; 21 — регулювальна пластина; 22 — болт; 23 — било

Швидкість руху хлібної маси в зазорі між барабаном і підбарабанням менша, ніж швидкість бил, а тому хлібна маса піддається багаторазовим їх ударам та добре перетирається. Обмолочене зерно разом із дрібними домішками просипається крізь решітку підбарабання 9 і потрапляє на стрясну дошку 10, а грубий ворох (солома) з незначною частиною вільного зерна подається до відбійного бітера 4, який спрямовує його на соломотряс 6.

Оскільки якість роботи молотильного апарата залежить від частоти ударів бил по хлібній масі, то регулюють частоту обертання барабана. Це забезпечується гідрофікованим варіатором. При подачі масла під тиском до гідроциліндра варіатора його плунжер зміщується вправо і переміщує обойму та рухомий диск шківа. Клиновидний пас витісняється з русла і переходить на більший діаметр шківа. Зусилля від паса передається на диски шківа барабана і пас розсуває диски, стискаючи пружину, та займає менший його робочий діаметр. Якщо зменшують частоту обертання барабана, то за допомогою важеля гідророзподільника з'єднують гідроциліндр зі зливною магістраллю гідросистеми. Частоту обертання барабана контролюють за цифровим покажчиком на щитку приладів. На валу барабана змонтована кулачкова муфта, яка забезпечує автоматичний натяг паса. Частоту обертання барабана комбайна КЗС-9-1 змінюють у межах від 465 до 1013 об/хв.

Якщо на комбайні встановлений понижувальний редуктор або спеціальний ланцюговий привід зі змінними зірочками, то частоту обертання регулюють від 210 до 420 об/хв.

Зазор між барабаном і підбарабанням регулюють електромеханічним способом, клавішним перемикачем з кабіни комбайнера. Він повинен забезпечити максимальний вимолот і мінімальне пошкодження, подрібнення зерна. Якщо зазор малий, то краще відбувається обмолот, але збільшується пошкодження зерна і значно перетирається і подрібнюється солома. При великому зазорі не все зерно вимолочується із колосків.

Якість роботи молотильного апарата залежить також від подачі хлібної маси. Збільшення подачі призводить до підвищення кількості недостатньо обмолоченого і значних втрат вільного зерна.

Зазори між билами барабана і підбарабанням у межах 14-55 мм на вході і 2-43 мм на виході регулюють електромотором-редуктором за допомогою вмикача. Для збирання зернових культур встановлюють зазори на вході 14-16 мм, а на виході - 3-5 мм. Зазори можна коригувати зміною довжини передніх і задніх підвісок підбарабання. Контролюють зазори через люки в боковинах корпуса молотарки.

На зернозбиральних комбайнах встановлюють також і двобарабанні молотильні апарати з двома бильними барабанами. Ці апарати складаються з приймального бітера 6 (рис. 6.16,6), барабанів 7 і 10, проміжного 9 та відбійного 11 бітерів. Вони мають односекційні підбарабання та сепарува-льну решітку. Під час роботи хлібна маса спочатку надходить у перший молотильний апарат і обмолочується у першій стадії. Тут вимолочується стигле і велике зерно, яке просіюється крізь решітку підбарабання, і потрапляє на стрясну дошку. Хлібна маса з першого молотильного апарата йде на проміжний бітер, який спрямовує її на другий молотильний апарат. На проміжній решітці під дією лопатей бітера 9 із хлібної маси виділяється вільне зерно і просіюється на стрясну дошку. Другий барабан 10 має більшу частоту обертання, ніж перший, і остаточно обмолочує хлібну масу. Зерно просіюється крізь підбарабання 13, а солома відбійним біте-ром подається на соломотряс. Зазори між барабаном і підбарабанням у другого молотильного апарата менші, ніж у першого.

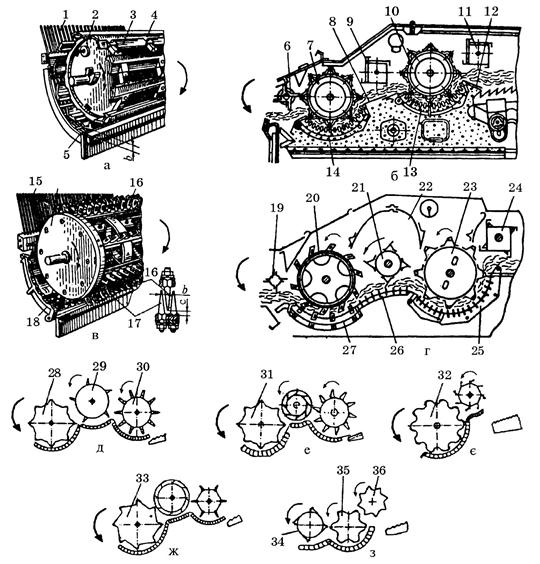

Рис. 6.16. Молотильні апарати зернозбиральних комбайнів:

а — бильний однобарабанний; б - бильний двобарабанний комбайна "Єнісей-1200"; в - штифтовий однобарабанний; г – двобарабанний комбінований комбайна "Єнісей-1200Р"; д - фірми "Ford New Holland" е - фірми "МDF"; є - фірми "Jone Deere"; ж - фірми "Маssеу Ferguson"; 1, 8, 12 - пальцьові решітки; 2 і 15 - диски; 3 і 7 - барабани; 4 - било; 5,13 і 14 - підбарабання; 6, 19 - приймальні бітери; 9 і 21 - проміжні бітери; 10 - другий барабан; 11, 24 - відбійні бітери; 16,17 - штифти; 18 – підбарабання штифтове; 20 — барабан штифтовий; 22 — щиток; 23 - барабан бильний; 25, 27 - підбарабання; 26 - решітка; 28, 31, 32, 33 і 35 - барабани;29, 30 і 36- сепарувальні барабани; 34 - барабан-прискорювач

Такі молотильні апарати встановлюють переважно на комбайнах для роботи в умовах підвищеної вологості. Комбайн "Єнісей-1200" обладнаний таким двобарабанним молотильно-сепарувальним пристроєм.

Штифтовий молотильний апарат складається з ротора, на поверхні якого закріплені планки з штифтами 16 (рис. 6.16,в) і підбарабання 18. На під-барабанні встановлено кілька рядів штифтів 17. Штифти барабана і підбарабання клиновидні. Передня частина штифта барабана відхилена назад, проти напрямку його обертання, а штифти підбарабання, навпаки, за напрямком обертання. Кожен штифт барабана під час його обертання проходить між двома штифтами підбарабання. Зазор з обох боків штифтів повинен бути однаковий. Штифтовий молотильний апарат проводить обмолот більш інтенсивно, ніж бильний, але значно перебиває і подрібнює солому.

Використовують такі апарати на комбайнах для збирання рису та хлібів підвищеної вологості. Двобарабанні молотильно-сепарувальні пристрої, які мають перший барабан штифтовий, а другий - бильний - встановлюють на комбайнах, призначених для збирання рису та зернових культур значної вологості.

Особливістю конструкцій молотильних апаратів бильного типу комбайнів зарубіжних фірм є наявність одного або двох сепарувальних барабанів, встановлених за молотильним барабаном (рис. 6.16,д,е,ж). Деякі фірми, наприклад, “Ford New Holland” за сепарувальними барабанами встановлюють іще додатково відбійний бітер. А фірма "Deutz Fahr" сепарувальний барабан виконала регульованим за висотою з метою зменшення подрібнення соломи. За даними зарубіжних фірм, встановлення сепарувальних барабанів на молотильних апаратах підвищує пропускну здатність молотарок до 20%. Комбайни фірми "Фіатагрі" мають сепа-рувальні барабани над передньою частиною соломотряса з можливістю регулювання зазору між барабаном і підбарабання або демонтажу останнього.

На деяких комбайнах фірми "Сlaas" перед молотильним барабаном встановлюють барабан-прискорювач. Він має частоту обертання на 20% меншу, ніж молотильний барабан. Це підвищує якість обмолоту і сепарації (рис. 6.16,з).

Комбайни фірми "Jone Deere" можуть обладнуватись двома молотильними барабанами. Перший має діаметр 660 мм, а другий 450 мм. За такої конструкції забезпечується обмолот і значно менше пошкоджується зерно.

Аксіально-роторні молотильно-сепарувальні пристрої проводять обмолот хлібної маси з поздовжнім переміщенням її в молотильному апараті.

МСП комбайна КЗСР-9 складається з циліндричного корпуса (кожуха) 11 (рис. 6.17,а) і ротора 10. Корпус складається із вхідної, молотильної, сепарувальної і вихідної частин. Молотильна частина кожуха складається з підбарабання і гладенької внутрішньої поверхні з напрямними ребрами 12. Молотильний апарат комбайна КЗСР-9 аксіально-роторний. Він складається з циліндричного корпуса (кожуха) 11 (рис. 6.17,а) і ротора 10. Корпус складається із вхідної, молотильної, сепарувальної і вихідної частин. Молотильна частина кожуха складається з підбарання і гладенької внутрішньої поверхні з напрямними ребрами 12. Підбарабання - це трисекційна прутково-планчаста молотильна решітка. Кожна секція решітки має нерухому 9, середню 8 і рухому 7 частини. Нерухомі частини секцій встановлені із зазором 42 мм на вході та нерегульо-ваним ступінчастим зазором на виході (23, 29 і 35 мм).

Рухомі частини секцій решітки з'єднані планками 2 з механізмом регулювання. Зазор на виході регулюють в межах 2-32 мм. Зазор В на вході нерегульований і складає 35 мм.

Сепарувальна частина кожуха має сепарувальні решітки з пробивними отворами. Вона приводиться в обертовий рух з частотою 9 об/хв, що сприяє підвищенню сепарувальної спроможності. Секції рухомих і нерухомих частин підбарабання і решітки сепарувальної частини змінні відповідно до культури, що збирається.

Рис. 6.17. Молотильна частина (а) і ліві молотильно-сепарувальні решітки

(б) кожуха аксіально-роторного МСП комбайна КЗСР-9:

1 — стопорний гвинт; 2 — планка; 3 — регулювальна тяга; 4 — рукоятка; 5 - покажчик; 6 - шкала; 7 - рухома частина секції; 8 - середня частина секції; 9 - нерухома частина секції; 10 - ротор; 11 - кожух ротора; 12 – напрямне ребро кожуха; А, Б, В - нерегульовані молотильні зазори (А = 42 мм; В = 35 мм); Г - регульований молотильний зазор (Г — 2—32 мм); 13 і 14 - змінні секції рухомої ділянки молотильної решітки; 15 - секції молотильної решітки; 16 - механізм регулювання молотильних зазорів; 17 - змінні секції сепарувальної решітки; 18 - секції сепарувальної решітки; 19 - замок; 20 – шплінт

Ротор - це пустотілий циліндр 5 (рис. 6.18) з лопатями 2 в передній частині, криволінійними рифленими 4, короткими 3 і гладенькими прямолінійними б билами. У задній частині ротора закріплені планки 7. Вал ротора встановлений на підшипники в кожусі.

При обертанні ротора лопаті 2 захоплюють хлібну масу і спрямовують в зазор між ротором і підбарабанням. Била ротора вдаряють по хлібній масі, протягують її, і відбувається обмолот. Дрібний ворох проходить крізь решітки підбарабання і попадає на стрясну дошку. Солома (грубий ворох) переміщується до сепарувальної частини кожуха, де закінчується виділення дрібного вороху, а солома виштовхується ротором через вікно кожуха назовні.

Рис. 6.18. Ротор МСП:

1 — вал; 2 — лопать; 3 — прямолінійні рифлені била; 4 - криволінійне рифлене било; 5 - циліндр; 6 — прямолінійне гладеньке било; 7 - планка

Якість обмолоту залежить від зазору на виході між підбарабанням і ротором і частотою обертання останнього.

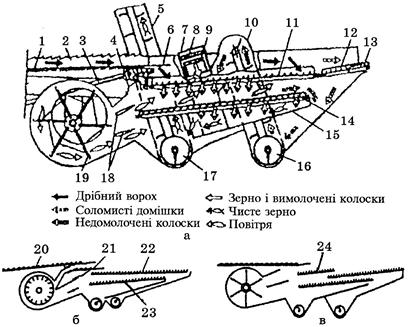

Соломотряси призначені для відокремлення вимолоченого зерна від соломи та спрямування її в копнувач, подрібнювач або спеціальний капот. Найбільш широко застосовують соломотряси клавішні двовальні, конвеєрно-роторні і роторні або ротаційні (рис. 6.19).

Рис. 6.19. Схелш соломотрясів: а — клавішного двовального; б - конвеєрно-роторного; в — роторного;

г - двопотокового роторного фірми "Ford New Holland"; 1 - передня гребінка клавіші; 2 - середня гребінка; 3 - довга гребінка; 4 - днище клавіші; 5 - корпус підшипника; 6 - ведений колінчастий вал; 7,8 і 12 - бітери; 9 - секційний фартух; 10 - пікери; 11 - малий транспортер; 13 — відбійний бітер; 14 — великий транспортер; 15 — вентилятор; 16 — ротор; 17 і 20 — решітки; 18 - бітер ротора; 19 — ротор двопотоковий

Клавішні соломотряси найчастіше мають 4; 5 або 6 клавіш, їх встановлюють на двох колінчастих валах. Клавіша являє собою довгастий короб, закритий зверху жалюзійними решітками, які виготовляють з оцинкованої сталі. Верхня частина клавіші має найчастіше 5-7 каскадів. На деяких з них встановлені гребінки. Передня частина короба клавіші відкрита. При роботі соломотряса клавіші підкидають солому, розтягують її, витрушують із неї зерно. У результаті цього зерно та дрібні важкі домішки опускаються в нижню частину і проходять крізь отвори решіток короба, потрапляють на днище клавіші і по ньому скочуються на стрясну дошку. Солома утримується на каскадах і гребінках клавіш і транспортується до виходу з молотарки. У передній частині над клавішами встановлений щиток, який сповільнює рух грубого вороху на соломотрясі.

Клавішний соломотряс приводиться в рух клинопасовою передачею переважно від заднього контрпривода молотарки. Частота обертання колінчастих валів соломотряса біля 200 об/хв. При зниженні частоти обертання різко збільшуються втрати зерна.

На деяких соломотрясах над клавішами встановлюють ворушилки або над задньою частиною клавіш встановлюють бітер-сепаратор. Це підвищує ефективність їх роботи.

Ротаційні соломотряси мають більш високу інтенсивність сепарації ніж клавішні, їх застосовують на деяких зарубіжних комбайнах, наприклад "Соттапсіег 228". На комбайнах, здебільшого, встановлюють 5 або 8 роторів в поперечному напрямку до поздовжньої вісі (рис. 16.19,в). Використовують і двопотоковий ротор, розташований після відбійного бітера молотильного апарата також в поперечному напрямку до комбайна (рис. 16.19,г).

Очистки комбайнів призначені для виділення зерна із дрібного вороху, який надходить на стрясну дошку з молотильного апарата, соломотряса і домолочувального пристрою. До зерноочистки комбайна КЗС-9-1 входять: стрясна дошка 1 (рис. 6.20,а) з пальцьовою решіткою 6, верхній і нижній решітні стани, подовжувач верхнього решета, вентилятор, домолочуваль-ний пристрій, підвіски та механізми привода.

Стрясна дошка має ступінчасту поверхню, на якій закріплені поздовжні гребінки. Вони ділять дошку на п'ять доріжок і утримують ворох від зсуву в один бік при поперечному нахилі комбайна. Передня частина дошки підвішена до рами молотарки на двох підвісках. З лівого і правого боків стрясної дошки прикріплені ущільнювачі (стрічки із прогумованого матеріалу). Вони щільно прилягають до боковий корпуса молотарки. У кінці транспортної дошки прикріплена решітка зі стальних штампованих пальців.

Верхній решітний стан розміщений за стрясною дошкою. Передня частина стану з'єднана з корпусом дошки шарнірно, а задня кріпиться до двох верхніх підвісок. У верхньому решітному стані закріплене верхнє решето.

Нижній решітний стан має вигляд короба з піддоном. Передня частина цього стану підвішена до двоплечого важеля механізму привода, а задня з'єднана з рамою молотарки двома нижніми підвісками.

Стрясна дошка і решітні стани приводяться в коливальний рух шатунами, з'єднаними з двоплечими важелями механізму привода.

Жалюзійне решето складається з рамки, на якій розміщені металеві планки з зубцями (жалюзі). Коліно осі жалюзі входить у виріз рейки, до якої приєднана гайка. Гвинт гайки з'єднаний з регулятором. Верхнє решето виділяє великі частини вороху і має жалюзі більшого розміру.

Решітний стан нижнього решета 14 коливається в протилежному напрямку і з меншою амплітудою, ніж транспортна дошка і верхній решітний стан.

У кінці верхнього решета 11 шарнірно приєднаний подовжувач 12 жалюзійного типу.

Кут похилу жалюзів регулюють важелем.

Вентилятор 17 очистки - відцентрового типу, шестилопатевий. У горловині вентилятора встановлені розсікачі для спрямування потоку повітря на решета очистки. Вентилятор приводиться в рух клинопасовим варіатором від шківа контрпривода.

Робота зерноочистки. Дрібний ворох, що надходить на стрясну дошку, розподіляється під дією коливань. Зерно та важкі домішки переміщуються вниз, а легкі та великі соломисті займають верхнє положення. За рахунок коливних рухів дрібний ворох надходить на пальцьову решітку, на якій великі домішки затримуються, а дрібна фракція падає на передню частину верхнього решета 11. Велика фракція сходить з пальцьової решітки і потрапляє на середину решета. Основна маса зерна та дрібні домішки просіюються крізь отвори верхнього і нижнього решіт. Вентилятор 19 подає повітряний потік на решета для розпушування вороху і переміщення легеньких частинок до половонабивача. Очищене зерно потрапляє на скатну дошку 15 решітного стану, а звідти - у зерновий шнек. Подовжувач верхнього решета затримує недовимолочені колоски, які проходять крізь жалюзі і потрапляють у жолоб колосового шнека 16. Зі шнека колоски елеватором подаються на домолочувальний пристрій, а після обмолоту ворох шнеком спрямовується на стрясну дошку очистки.

Рис. 6.20. Схеми повітро-решітних очисток комбайнів:

а - КЗС-9-1; б - фірми "Сlaas"; в - фірми "MDW"; 1 і 20 — стрясні дошки; 2 — гребінка; 3 - шатун приводи; 4 — фартух; 5 - елеватор зерновий; 6 — пальцьова решітка; 7 — домолочувальний пристрій; 8 - теркова поверхня; 9 — домолочувальний барабан; 10 — елеватор колосків; 11 і 22 — верхні решета; 12 - подовжувач верхнього решета; 13 — поздовжні жалюзі; 14 і 23 - нижні решета; 15 - скатна дошка; 16 - колосовий шнек; 17 - зерновий шнек; 18 - розсікачі; 19 - вентилятор; 21 - додаткова стрясна дошка; 24 - додаткове решето

Регулювання. Зазор між жалюзями верхнього і нижнього решіт у межах 0-17 мм регулюють важільним механізмом, між жалюзями подов-жувача в межах 0-20 мм - важелем, а між поздовжніми жалюзями -переміщенням фіксатора. Кут похилу подовжувача встановлюють переміщенням його в одне з двох положень. Частоту обертання ротора вентилятора регулюють варіатором у межах 582-1098 об/хв.

З метою інтенсифікації очищення дрібного вороху на зарубіжних конструкціях комбайнів встановлюють додаткову стрясну дошку 21 або додаткове третє решето між стрясною дошкою і верхнім решетом зерноочистки. На деяких очистках додаткове третє решето закріплюють в задній частині стряс-ної дошки. Крім того, в зерноочистках комбайнів знайшли застосування більш потужні турбінні вентилятори і збільшена площа їх решіт до 6 м2.

Домолочувальні пристрої призначені для додаткового обмолоту вороху, що подається колосовим елеватором з очистки. Вони бувають роторні і барабанні.

Барабанний домолочувальний пристрій складається з обичайки 1 (рис. 6.21,а) теркової поверхні 6, барабана 7 і корпуса. На барабані закріплені 6 рифлених бил. При обертанні барабана дрібний ворох, що подається колосовим елеватором в корпус, дообмолочується билами барабана при взаємодії з терковою поверхнею і викидається по трубопроводу на стрясну дошку очистки.

Рис. 6.21. Домолочу вальні пристрої комбайнів: а - КЗС-9-1; б - РСМ-10;

1 - обичайка; 2 - вісь; 3 - болт; 4 - гайки; 5 - лючок; 6 - теркова поверхня; 7 - домолочувальний барабан; 8 - корпус; 9 - вихідний патрубок; 10 - кришка; 11 - корпус; 12 - ротор; 13 - лопать; 14 - шнек; 15 – дека

Роторний домолочувальний пристрій встановлений на комбайні РСМ-10. Він складається з ротора 12 (рис. 6.21,6) діаметром 330 мм, нерухомої деки 15, корпуса 11 з кришкою 10. Ротор має три лопаті 13, що шарнірне встановлені на осях маточини. Остання з'єднана з приводним валом ротора. Дека болтами прикріплена до кришки 10, яка з'єднана з корпусом шарнірне і фіксується замком. Вал обертається з частотою 1329 об/хв.

При обертанні ротора його лопаті, взаємодіючи з виступами деки, дооб-молочують колоски (дрібний ворох) і спрямовують у шнек 14. Останній подає продукти обмолоту на стрясну дошку.

|

|

|

|

|

Дата добавления: 2014-12-27; Просмотров: 5544; Нарушение авторских прав?; Мы поможем в написании вашей работы!