КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Элементы и детали сборочных приспособлений

|

|

|

|

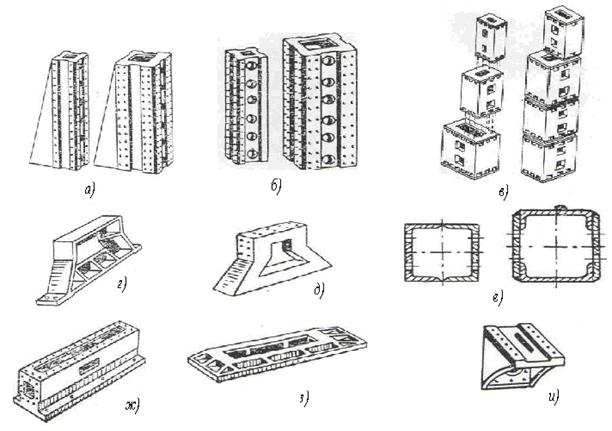

Несущие элементы образуют каркас сборочного приспособления, который связывает все элементы приспособления в единое целое. Элементы каркасов не имеют непосредственного контакта с деталями собираемых сборочных единиц и их размеры, геометрические формы не зависят от конструктивных особенностей собираемых в приспособлении узлов, панелей, агрегатов. На рис. 3.8 представлены типовые конструкции каркасов сборочных приспособлений.

Рис. 3.8 Типовые конструкции каркаса сборочного приспособления

Каркас сборочных приспособлений состоит из вертикальных элементов (колонн, стоек) и горизонтальных (балок, оснований, фундаментальных плит и т.д.). В целях сокращения времени и стоимости проектирования и изготовления сборочных приспособлений большая часть их элементов стандартизована. Конструктор компонует сборочное приспособление из стандартных элементов и проектирует несколько специальных узлов и деталей, связанных с геометрическими параметрами собираемого изделия (рубильники, ложементы, плиты разъёмов и т.д.).

Основными несущими вертикальными элементами каркаса крупных сборочных стапелей являются колонны. Благодаря стандартизации можно получить колонны любой высоты и сечения путем соединения их секций (рис. 3.9 а, б, в).

Рис. 3.9 Типовые конструкции несущих элементов каркаса сборочного приспособления

Стойки – вертикальные элементы каркасов для мелких сборочных приспособлений (рис. 3.9 г, д).

Балки в сборочных приспособлениях (рис. 3.9 е) являются основными несущими горизонтальными элементами каркасов. Размеры и сечения балок зависят от длины пролета, воспринимаемой нагрузки и количества опор и определяются на основании расчета на тяжесть. Балки воспринимают сложенные переменные нагрузки. Работают на изгиб и кручение и потому изготавливаются из стального проката замкнутого сечения. В зависимости от формы и размеров собираемых сборочных единиц. Сборочные приспособления могут иметь одну или несколько балок, расположенных как горизонтально, так и под углом к горизонту.

Основания (рис. 3.9 ж) и фундаментные плиты (рис. 3.9 з) служат опорами для колонн.

Кронштейны (рис. 3.9 и) связывают балки с колоннами и служат для установки на них других элементов сборочного приспособления.

Для сборки небольших сборочных единиц применяются сборочные приспособления рамной конструкции (рис 3.8).

Рамы выполняются сварными из стального проката замкнутого сечения.

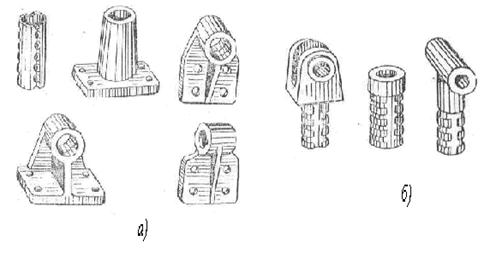

Установочные элементы (рис. 3.10) в сборочном приспособлении служат для установки на них рубильников и ложементов, определяющих аэродинамические обводы сборочных единиц. Они выполняются в виде вильчатых кронштейнов, кронштейнов со втулками, стаканов и т.д.

Фиксирующие и зажимные элементы сборочных приспособлений непосредственно соприкасаются с точками, плоскостями и аэродинамическими обводами сборочных единиц.

Рубильники являются одним из основных базирующих элементов сборочного приспособления. Рубильники для небольших приспособлений выполняются цельными с запрессованными (или залитыми) втулками в местах навески (рис. 3.4). Большие рубильники навешиваются на каркас с помощью законцовок, закрепленных на рубильнике болтами (рис. 3.11). Нижние концы рубильников фиксируются штырями или замками (рис. 3.11).

Рис. 3.10 Типовые конструкции установочных элементов сборочных приспособлений

а – кронштейны и стаканы для крепления фиксаторов;

б – вилки втулки фиксаторов.

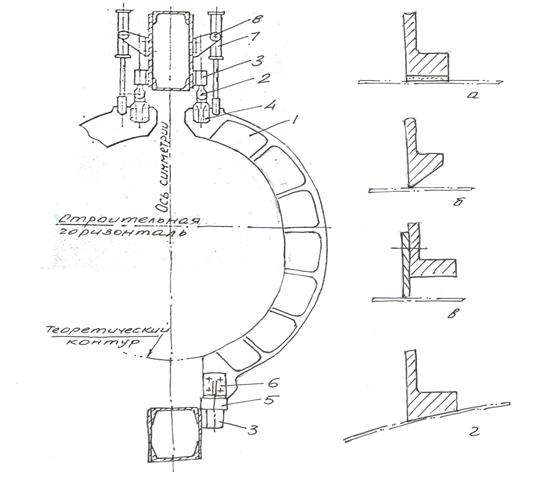

Рис. 3.11 Замок рубильника

1 – стакан; 2 – втулка запирающая; 3 – вилка; 4 – вкладыш; 5 – шайба.

Рис. 3.12 Подвеска рубильника на каркасе стапеля

1 – рубильник; 2 – вилка (установочный элемент); 3 – стакан; 4 – накладка; 5 – замок; 6 – вкладыш замка; 7 – цилиндр подъёма рубильника; 8 – кронштейн.

а - г – формы исполнения рабочего контура рубильника:

а – при формированию по монтажному эталону;

б – ножевой (без учета малки);

в – с рабочим контуром на накладном шаблоне;

г – обработанный по малке.

Плиты стыка предназначены для фиксации элементов фланцевого стыка собираемого изделия. Небольшие плиты устанавливают непосредственно на каркас приспособления и могут выполнять их поворотными. Большие плиты имеют свой собственный каркас (в виде, например, сворной рамы). Который и закрепляется на каркасе приспособления.

Плиты выполняют передвижными или поворотными. Для небольших передвижных плит в качестве привода могут использовать двух скалочные фиксаторы.

На рис. 3.12 показана поворотная плита, состоящая из собственно плиты 1, установленной на каркасе 2, сворной из труб, закрепленной на подшипниках 3, 4 (сеч. В-В) с тем, чтобы легко поворачивать плиту. В рабочем состоянии плита фиксируется штырями с винтовым приводом (сеч. Б-Б).

Рис. 3.13 Плита разъёма

1 – плита; 2 – каркас; 3, 4 – подшипники;

5 – фиксатор номинального положения плиты.

Несмотря на большую номенклатуру фиксаторов БО, КФО, ОСБ, применяемых в сборочных приспособлениях. Конструктивно они представлены в двух видах: рычажные и выдвижные (скалочные).

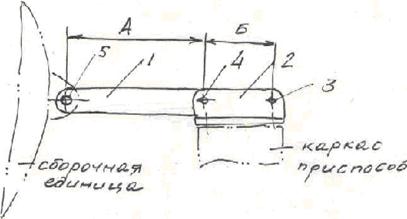

Основными элементами рычажного фиксатора (рис. 3.13) является рычаг 1, на котором и расположены базирующие поверхности (ухо, вилка, отверстие) и кронштейна 2, выполненных в виде вилки, в котором на оси 3 установлен рычаг 1. Номинальное (рабочее) положение рычага 1 определяется штырем 4. Кронштейн 2 закреплен на каркасе стапеля. При базировании детали (сборочной единицы) совмещаются отверстия в рычаге и детали 9сборочной единицы) с помощью штыря 5. В зависимости от вылета рычага А его сечение имеет различную форму (рис. 3.14). Для обеспечения жесткости рычага соотношение размеров А/Б не должно быть более 3.

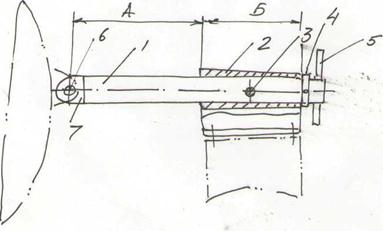

Основным элементом выдвижного (скалочного) фиксатора (рис. 3.15) является круглая скалка 1, перемещаемая поступательно во втулке кронштейна 2. Номинальное положение скалки 1 определяется штырём 3. Для облегчения проштыривания штырем 3 на скалке 1 установлено кольцо 4, а для выдвижения скалки 1 она снабжена рукояткой 5.

Рис. 3.14 Типовая конструкция рычажного фиксатора

1 – рычаг; 2 – кронштейн; 3 – ось; 4 – штырь номинального положения; 5 – штырь по базируемому отверстию.

Рис. 3.15 Формы сечений рычагов фиксаторов

Рис. 3.16 Типовая конструкция выдвижного (скалочного) фиксатора

1 – скалка; 2 – кронштейн; 3 – штырь номинального положения; 4 – кольцо ограничительное; 5 – рукоятка; 6 – штырь по базирующему отверстию.

Штырь 6 служит для базирования детали по скалке 1. Базирующий элемент7 выполнен съемным для замены его при смене изделия. Все остальные элементы фиксатора стандартизованы и могут использоваться на других изделиях.

Скалочные фиксаторы имеют различные конструктивные особенности. Для мелких фиксаторов они имеют одну скалку и приводятся в действие рукой. Для крупных фиксаторов с большим вылетом могут применяться двух, трех и четырех скалочные фиксаторы с винтовым (рис. 3.17, рис. 3.18, рис. 3.19), зубчатореечным (рейка нарезана на скалке рис. 3.20) приводом и с диаметром скалок до 80 мм.

Для сохранения жесткости скалок соотношения вылета скалки А к защемлению Б желательно принимать не более 3.

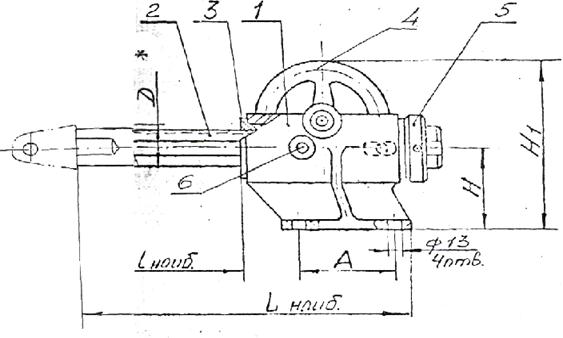

Рис. 3.17 Фиксатор винтовой

1 – корпус; 2 – винт-скалка; 3, 4 – втулка;

5 – шпонка; 6 – маховик; 7 – гайка; 8 – штырь номинального положения.

Рис. 3.18 Фиксатор винтовой

1,2 – втулка; 3 – винт-скалка; 4 – шайба; 5 – маховик-гайка; 6 штифт; 7 – втулка; 8-11 – крепеж; 12 – шпонка.

Рис. 3.19 Фиксатор винтовой двухскалочный

1 – корпус; 2 – винт; 3 – скалка; 4 – маховик; 5 – штырь номинального положения.

Рис. 3.20 Фиксатор выдвижной реечный

1 – корпус; 2 – скалка с рейкой зубчатой; 3 – втулка; 4 – маховик с шестерней; 5 – ограничительное кольцо; 6 – штырь номинального положения.

Зажимные элементы очень разнообразны по конструкции и большая часть их стандартизованы (рис. 3.21-3.26). Часто зажимные элементы размещаются на фиксаторах, рубильниках, ложементах.

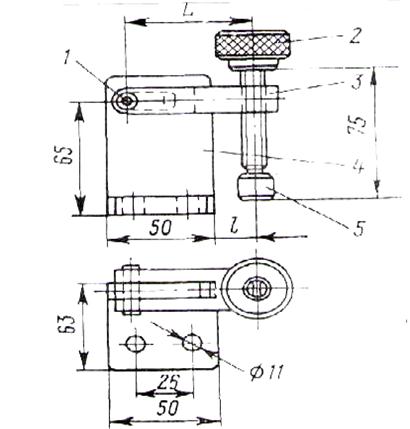

Рис. 3.21 Прижим винтовой откидной

1 – штифт; 2 – гайка; 3 – рычаг;4 – кронштейн; 5 –пятка.

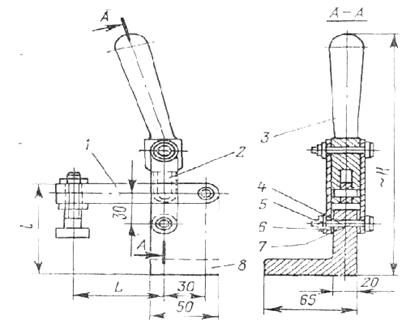

Рис. 3.22 Прижим рычажный

1 - рычаг; 2 – серьга; 3 – рукоятка; 4 – ось; 5 – кольцо; 6 – шайба; 7 – штифт; 8 – кронштейн.

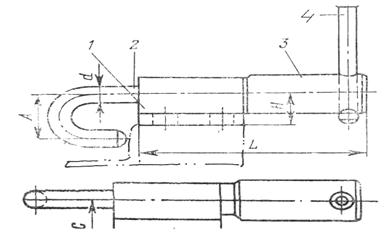

Рис. 3.23 Прижим винтовой с крючковым болтом

1 – корпус; 2 – болт крючковой;

3 – гайка; 4 – рукоятка

Рис. 3.24 Прижим винтовой с кулаком

1 – серьга; 2 – корпус; 3 – гайка; 4 – ось; 5 – кулачок.

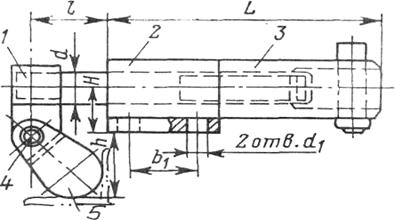

Рис. 3.25 Прижим винтовой откидной

1 – рычаг; 2 – кронштейн; 3 – винт; 4 – болт; 5 – гайка; 6 – штифт; 7 – пята.

Рис. 3.26 Прижим с Г-образным болтом с эксцентриком

1 – Г-образный болт; 2 – корпус; 3 – шайба; 4 – эксцентрик; 5 – штифт; 7 – рукоятка.

Вспомогательные элементы – это устройства для механизации передвижения базирующих элементов, например, приводы фиксаторов винтовые, гидравлические (рис.3.17-3.20);

- это устройства для передвижения, загрузки-выгрузки деталей и сборочных единиц как составляющих, так и окончательно собранных, имеющих непосредственный контакт с изделием и поэтому проектируемые для каждого изделия;

- это рабочие площади, лестницы, стремянки, стеллажи, часть из которых непосредственно закрепляется на каркасе сборочного приспособления и повторяет геометрические параметры изделия, часть из которых непосредственно закрепляется на каркасе сборочного приспособления и повторяет геометрические параметры изделия. Часть этих устройств поддается нормализации, часть проектируется для каждого изделия.

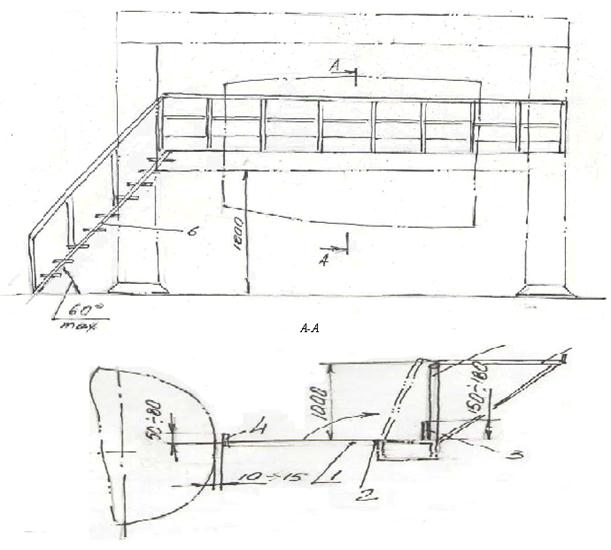

Пример встроенных трапов к стапелю сборки отсека фюзеляжа приведен на рис. 3.27.

Рабочая площадка (настил) 1 для работы на втором уровне стапеля установлен на каркасе стапеля, на шарнире 2 для возможности отвода его в нерабочее положение и для обеспечения выемки собранного отсека. Для исключения падания инструмента со второго уровня рабочая площадка с наружной стороны имеет ограждение 3 высотой 150÷180 мм, со стороны собираемого изделия – ограждение 4 высотой 50÷80 мм на расстоянии 10÷15 мм от поверхности изделия. Кроме того, площадка имеет ограждение (перила) 5 высотой не менее 1000 мм с наружной стороны для исключения подения работающих со второго уровня.

Для обеспечения удобства работы на первом уровне высота от пола до второго уровня не должна быть менее 1800 мм. Угол наклона лестницы 6 для входа на второй уровень не должен быть более 60°. Для облегчения отвода в нерабочее положение рабочие площадки 1 выполнены по длине отдельными секциями.

При наличии съемных элементов, приспособления снабжаются стеллажами для их хранения. На втором уровне для размещения технической документации, инструмента устраивают полки 7, навешиваемые на перила 5.

Рис. 3.27 Встроенный настил для работы на втором уровне стапеля сборки отсека фюзеляжа

1 – рабочая площадка (настил); 2 – шарнир; 3 – ограждение; 4 – ограждение; 5 – перила; 6 – лестница.

|

|

|

|

|

Дата добавления: 2015-03-29; Просмотров: 11067; Нарушение авторских прав?; Мы поможем в написании вашей работы!