КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные сведения о сборочных приспособлениях

|

|

|

|

3.1.1 классификация сборочных приспособлений, их конструкция, типовые представители

Основное назначение сборочного приспособления – обеспечение базирования деталей узлов, панелей в сборочном положении и соединение их в сборочную единицу.

Требования к сборочному приспособлению:

- сохранение точности размеров в процессе сборки;

- обеспечение свободных подходов для установки деталей и сборочных единиц (узлов, панелей) и выполнения соединений;

- рациональные размеры приспособлений для лучшего использования производственных площадей;

- использование в конструкции приспособления наибольшего количества стандартизованных элементов для удешевления и сокращения сроков проектирования и изготовления приспособлений;

- обеспечение загрузки деталей, сборочных единиц и выема собранной сборочной единицы;

- обеспечение безопасности работы на приспособлении.

Сборочное приспособление представляет собой сложную пространственную конструкцию, состоящую из следующих элементов:

- каркаса (рам, балак, стоек), на котором монтируются все элементы приспособления;

- базирующих элементов (ложементов, рубильников, фиксаторов БО, КФО, ОСБ, плит разъёма и т.д.);

- установочных элементов, на которые закрепляются базирующие элементы;

Рис. 3.1 Схема конструктивных элементов сборочного приспособления

- средств крепления и фиксации деталей и сборочных единиц в сборочном положении;

- механизмов для отвода и подвода базирующих элементов в рабочее и нерабочее положение;

- механизмов и устройств для установки и снятия деталей и сборочных единиц;

- вспомогательных устройств (трапов, полостей и т.д.)).

Принципиальная схема конструктивных элементов сборочного приспособления представлена на рис. 3.1. Несущие (каркасные), установочные, фиксирующие и зажимные элементы являются основными. Несущие элементы образуют каркас сборочного приспособления, который связывает все элементы в единое целое и от его жесткости зависит точность и постоянство положения всех элементов приспособления.

В зависимости от состава конструкции, входящих в приспособление элементов, сборочные приспособления объединяют в следующие группы:

- специальные – для сборки одной какой-либо сборочной единицы, например, отсека или секции фюзеляжа. Они могут быть неразборными и разборными. У разборных приспособлений его элементы могут использоваться многократно при смене объекта производства;

- специализированные – для сборки однотипных по конструктивно-технологическому признаку сборочных единиц, например, нервюр, шпангоутов. Эти приспособления часто бывают переналаживаемыми и выполняются в виде прямоугольной системы координат.

Переналаживаемое сборочное приспособление проектируется для группы однотипных по конструктивно-технологическому признаку сборочных единиц и выполняется в нескольких конструктивных вариантах, наиболее распространенными из которых являются:

- нерегулируемое приспособление, в котором на каркас стационарно устанавливаются фиксирующие зажимы и элементы, обеспечивающие сборку группы однотипных изделий;

- приспособление с комплектом наладок (рубильники, ложементы, переходники, фитинги), смена которых обеспечивает сборку группы однотипных изделий;

- регулируемое приспособление, в котором в результате поворота или перемещения базирующих элементов собирается группа изделий.

Переналаживаемые приспособления всех видов содержат 90-98% нормализованных и стандартизованных узлов и деталей. Проектирование их сводится к разработки схемы приспособления, карты его наладки и к проектированию базовых элементов (монтажных шаблонов или ложементов). Приспособление со сборки одного типоразмера изделия на другой переналаживают непосредственно рабочие-сборщики.

Переналаживаемые сборочные приспособления широко применяются в условиях мелкосерийного производства самолётов и вертолётов; при высоком коэффициенте загрузки приспособления занимают в 3-5 раз меньшую площадь по сравнению со специальными приспособлениями.

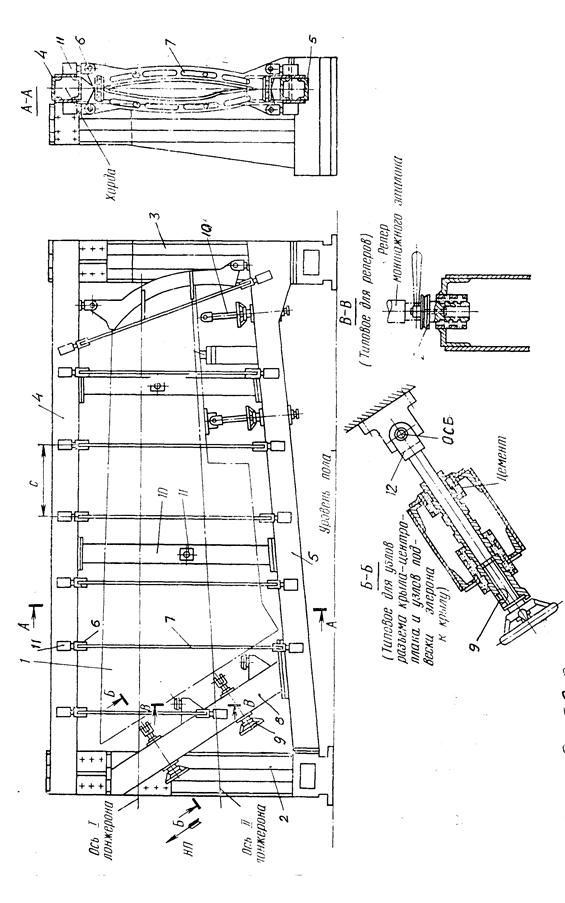

Рис. 3.2 Стапель сборки отъемной части крыла

1 – отъемная часть крыла;2, 3 – вертикальные колонны;4, 5 – продольные балки;6 – установочный элемент – вилка;7 – рубильник;8 – балка наклонная;9 – фиксаторы узлов навески крыла;10 – фиксаторы узлов навески элерона;11 – стакан;12 – съемный фиксатор ОСБ.

Пример для специального приспособления для сборки агрегата представлен на рис. 3.2.

Стапель предназначен для сборки объемной части крыла 1. каркас состоит из колонн 2 и 3 и продольных балок 4,5, на которых расположены установочные элементы 6 для навески рубильников 7, установленные в стаканах 11, приваренных на балках 4,5. В каркас включена дополнительная наклонная балка 8 для размещения на ней фиксаторов 9 стыковых узлов крыла. Фиксаторы 10 узлов навески элерона установлены аналогично на продольной балке 5. При смене объекта производства стапель разбирается и вертикальные колонны 2 и 3, установочные элементы 6, фиксаторы 9, 10 могут быть использованы при изготовлении стапелей для нового изделия, с заменой узла фиксации ОСБ 12, а продольные балки, после снятия с них стаканов 11 и установление их в новое положение по шагу рубильников для нового изделия.

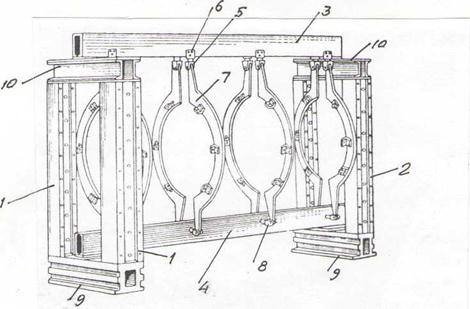

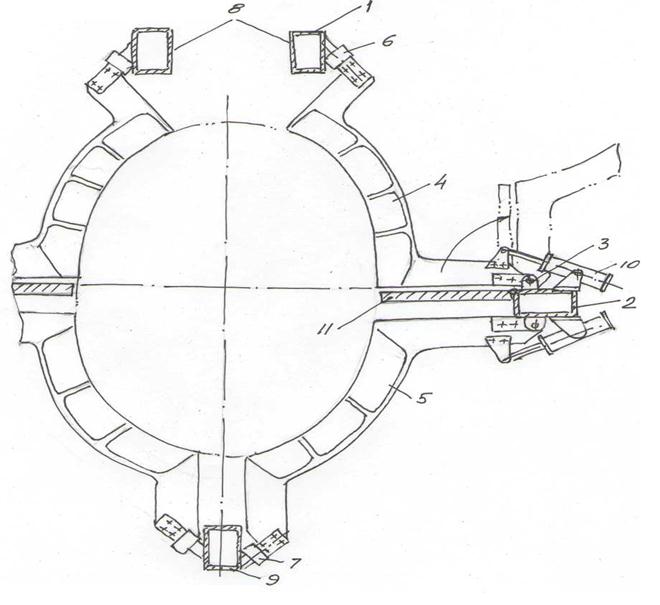

Аналогичное приспособление для сборки отсека фюзеляжа представлено на рис. 3.3.

|

Рис. 3.3 Стапель сборки отсека фюзеляжа

1, 2 – вертикальные колонны;

3,4 – продольные балки;

5 – установочный элемент – вилка;

6 – стакан;

7 – рубильник;

8 – замок рубильника.

Каркас стапеля представляет объемную конструкцию, состоящую из вертикальных 5олонн 1, 2, продольных балок 3, 4, балок 10, оснований 9. На продольные балки 3 приварены стаканы 6, в которых при монтаже стапеля устанавливаются элементы 5 – вилки. На них навешиваются рубильники 7, номинальное положение которых определяется замком 8.

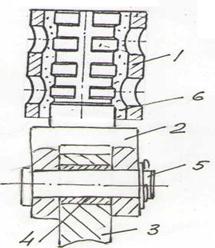

Пример закрепления рубильника на верхней балке показан на рис. 3.4.

Рис. З.4 Установка вилок крепления рубильников в стаканы каркаса

1 – стакан каркаса;

2 – вилка;

3 – рубильник;

4 – втулка рубильника;

5 – ось навески рубильника;

6 – компенсирующая заливка НИАТ МЦ.

Необходимость сокращения размеров приспособления требует применения специальных конструкторских решений при проектировании приспособлений. На рис. 3.5 представлен пример приспособления для сборки агрегатов с малой строительной высотой (крыло, оперения). Длина рубильников в таких приспособлениях определяется длиной хорды агрегата и достигает значительных величин. При отводе рубильников в нерабочее положение традиционным способом (в сторону вращением вокруг верхней точки подвески) занимается значительная производственная площадь.

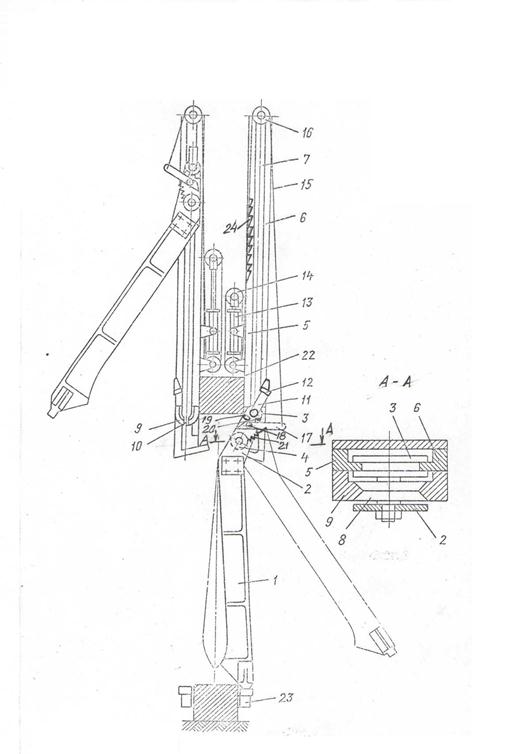

На рис. 3.5 рубильник 1 закреплен на каретке 2, имеющей направляющие рамки 3, 4, которые которая своими ребордами охватывает ребра 5, 6 направляющей 7. На оси ролика 3 установлен призматический ролик 8, размещающийся при рабочем положении рубильника в седле 9, установленном на направляющей 7. Седло 9 имеет прорезь 10 для прохождения оси нижнего ролика 4. для предотвращения выхода из зацепления реборд ролика 4 с ребром 6 при повороте рубильника ребро 6 в нижней части отогнуто в направлении поворота рубильника в сторону рабочего положения. На каретке 2 установлен фиксирующий рычаг 11, взаимодействующий в рабочем положении рубильника 1 с упором 12. привод подъёма рубильника содержит подъёмный гидроцилиндр 13, приводящий в действие полиспаст 14, трос 15, которого через ролик 16, установленный в верхней части направляющей 7, соединен с кареткой 2 через рычаг 17, установленный поворотно на оси 18. Поворот рычага 17 ограничен

Рис. 3.5 Стапель сборки агрегатов с малой строительной высотой

1 – рубильник; 2 - каретка; 3, 4 – направляющие ролика; 5,6 – ребра; 7 – направляющая; 8 – ролик призматический; 9 – седло; 10 – прорезь; 11 – рычаг фиксирующий; 12 – упор; 13 – цилиндр подъёма; 14 – полиспаст; 15 – трос; 16 – ролик; 17 – рычаг; 18 – ось рычага; 19, 20 – упор; 21 – пружина; 22 – балка верхняя стапеля; 23 – замок рубильника; 24 рейка храповая.

упорами 19 и 20. Рычаг 17 находится под воздействием пружины 21. Плечо рычага 17 выполнено так, чтобы усилие троса 15 создавало момент относительно оси ролика 8, направленный на открытие рубильника 1. Устройство установлено на верхней балке 22 стапеля. Нижний конец рубильника закрывается в рабочем положении замком 23. На направляющей 7 установлены храповая рейка 24, в зацеплении с которой в случае отрыва троса 15 входит рычаг 17.

Для подъема рубильника 1 открывают замок 23 и включают подъёмный гидроцилиндр 13, приводящий в действие полиспаст 14, который через трос 15 воздействует на рычаг 17. Рычаг 17 поворачивается на оси 18 и, растягивая пружину 21, упирается в упор 19. Дальнейшее натяжение троса 15 заставляет поворачиваться рубильник вокруг призматического ролика 8 в призматическом седле 9 до тех пор пока фиксирующий рычаг 11 не выйдет из зацепления с упором 12. При этом ролики 3 и 4 каретки 2 совмещаются по направлению с ребрами 5 и 6, и каретка 2 с закрепленным на ней рубильником 1 усилием троса поднимается вверх. Высоте подъёма рубильника зависит от рабочего хода подъёмного гидроцилиндра 13 и кратности полиспаста 14.

Для опускания рубильника 1 в рабочее положение, цилиндр переключают для работы в обратном направлении, и рубильник под собственной тяжестью опускается вдоль направляющей 7 до тех пор, пока призматический ролик 8 не ляжет в седло 9 и при дальнейшем повороте рубильника фиксирующий рычаг 11 заходит за выступ 12. При закрывании замка 23 рубильник занимает номинальное положение.

При отрыве троса 15 в момент подъема, опускания рубильника, пружина 21 подтягивает рычаг 17 к упору 20 так, чтобы конец рычага взаимодействовал с храповой рейкой 24, установленной на направляющей 7, препятствуя падению рубильника.

Аналогичную задачу сокращения занимаемой площади и возможности работы на двух уровнях в приспособлении для сборки отсека фюзеляжа решает конструкция стапеля, представленная на рис. З.3.

Стапель содержит каркас 1, в состав которого входит горизонтальная балка 2. На ней на осях 3 установлены верхняя 4 и нижняя 5 части рубильника. Другие концы частей рубильника 4, 5 фиксируются замками 6, 7, установленными на верхней балке 8 и нижней балке 9. Части рубильника 4, 5 отводятся в нерабочее положение с помощью гидроцилиндров 10. На средней балке 2 установлены откидные трапы 11, позволяющие работать на втором уровне. Такая конструкция стапеля, кроме того, позволяет открыть верхнюю зону (освободить от рубильников) для загрузки громоздких сборочных единиц (например, боковых панелей) верхним транспортом.

Рис.3.6 Стапель сборки отсека фюзеляжа

1 – каркас стапеля; 2 – средняя продольная балка; 3 – ось навески частей рубильника; 4 – верхняя часть рубильника; 5 – нижняя часть рубильника; 6 – замок верхней части рубильника; 7 - замок нижней части рубильника; 8 – верхние продольные балки; 9 – нижняя продольная балка; 10 – гидроцилиндр подъема рубильника; 11 – откидной трап.

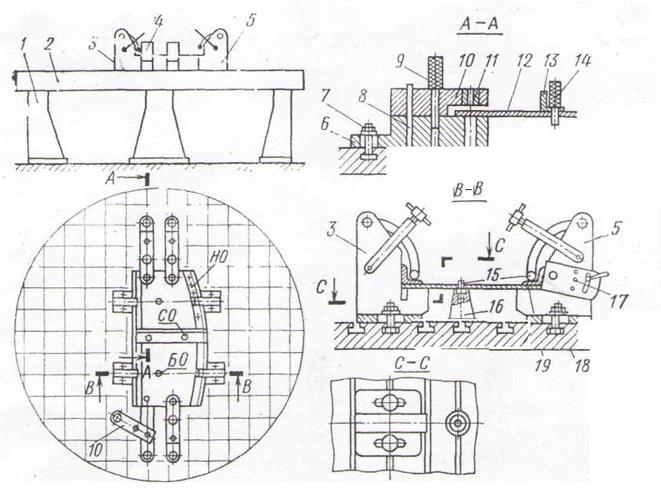

Переналаживаемое приспособление для сборки плоских узлов представлено на рис. 3.7.

Рис. 3.7 Переналаживаемое приспособление для сборки плоских узлов

1 – опорная стойка; 2 – стол; 3 – фиксатор с постоянной малкой; 4 – кондуктор; 5 – фиксатор с переменной малкой; 6 – основание кондуктора; 7, 18 – болт; 8 – ось; 9. 14, 15, 17 – штырьевой фиксатор; 10 – кондукторная плита; 11 – втулка; 12 – стенка нервюры; 13 – стойка нервюры; 16 – опора; 19 – профиль нервюры.

Приспособление представляет собой стол 2 с продольными и поперечными пазами, в которых закрепляются фиксирующие элементы 3, 5, 16. В примере показано приспособление для сборки нервюры и сверления и сверления в собранной нервюре сборочных отверстий, используемых в качестве базы при установке нервюры в каркас крыла. Базирующие элементы 3, 5, 16 и кондуктора 4 расставлены на столе по шаблону монтажно - фиксирующему (ШМФ).

Процесс сборки в приспособлении ведут в следующем порядке. Устанавливают стенку 12 на фиксатор 15 по базовым отверстиям (БО), затем устанавливают профили 19, базируя и закрепляя их в сборочном положении двигательными фиксаторами 3 и 5. По НО в профилях 19 сверлят отверстия под заклёпки крепления профилей 19 со стенкой 12 и закрепляют профили 19 со стенкой 12 технологическими болтами. По кондукторам 4 сверлят в стенке СО. По СО в стойке 13 и стенке 12 устанавливают в сборочное положение стойку 13, скрепляя её со стенкой технологическими болтами. Затем снимают нервюру и передают её на клёпку на клёпальный пресс или автомат.

|

|

|

|

|

Дата добавления: 2015-03-29; Просмотров: 10357; Нарушение авторских прав?; Мы поможем в написании вашей работы!