КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Изготовление и монтаж сборочных приспособлений

|

|

|

|

3.2.1 Изготовление элементов сборочных приспособлений. Нормализованные элементы

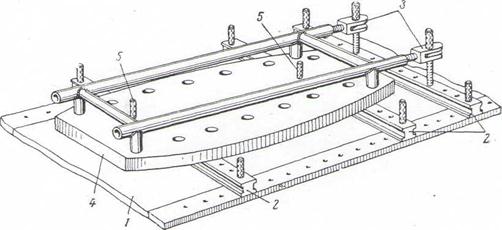

Как говорилось в разделе 3.1.2, каркасы небольших сборочных приспособлений изготавливаются сварными из сального проката. Для повышения жесткости на изгиб и кручение все элементы сварных каркасов выполнены с замкнутым контуром сечения. Если при монтаже есть возможность установить базирующие и установочные элементы по размерам, то на каркасе обрабатывается плоскость и вскрываются отверстия для установки этих элементов (кронштейнов, оснований фиксаторов). В местах установки кронштейнов на каркасе приваривают пластины, которые и обрабатывают по плоскости (рис. 3.28) и в которых вскрывают отверстия. На самих кронштейнах также вскрывают по таким же размерам отверстия, монтаж сводится к установке кронштейнов по отверстиям в каркасе. Размеры каркасов, обрабатываемых таким образом, ограничены возможностями станков для обработки. На Комсомольском а Амуре объединении таким образом обрабатывают рамы до 6000 мм на станках, имеющихся на соседнем судостроительном заводе.

Рис. 3.28 конструкция сварочного каркаса

1 – сварной каркас; 2 – пластина для обработки по плоскости.

На обработанные площади по отверстиям устанавливаются, например, фиксаторы по рис. 3.17, 3.19, 3.20.

Объемные каркасы выполняются сборными и, в основном, собираются нормализуемых элементов (рис. 3.9) непосредственно в агрегатно-сборочных цехах.

Наиболее сложной и ответственной операцией при монтаже приспособлений является установка и монтаж стапельных балок и плит непосредственно на рабочих местах в агрегатно-сборочных цехах. Стапельные балки предварительно монтируют на инструментальных стендах.

|

|

|

По определенной чертежом дистанции на балках размещают цилиндрические детали, изготовленные из труб, - стаканы (рис. 3.29 а), которые обычно закрепляются на балке сваркой и служат для установки в них нормализованных фиксирующих деталей – вилок.

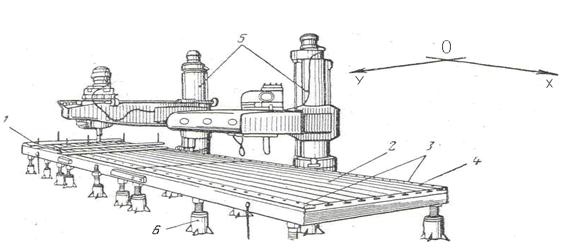

Точность установки стаканов по дистанции допускается + 2 мм. После приварки стаканов стапельные балки поступают на инструментальный стенд (рис. 3.30), главными частями которого являются стальные координатные линейки с калиброванными отверстиями диаметром 18А, расположенными друг от друга шагом 100 или 200 мм. Расстояние между центрами этих отверстий выдержано с точностью + 0,01 мм.

Для возможности монтажа в пространстве на стенде имеются три координатные линейки по осям x, y, z, установленные в соответствии с направлением этих осей. По направлению оси х на столе стенда, имеющем продольное перемещение, закреплена продольная координатная линейка; по направлению оси z – вертикальная, по оси у – поперечная.

Рис. 3.29 Стапельная балка на столе инструментального стенда а:

1 – балка; 2 – стакан; 3 – опоры; 4 – стол стенда; 5 – продольная координатная линейка;

б – установка фиксирующих деталей-вилок на балку:

1 – балка; 2 стакан; 3 – фиксирующая вилка; 4 – стол стенда; 5 – штырь; 6 – переходной фитинг; 7 – поперечная координатная линейка.

Рис. 3.30 Инструментальный стенд

1 – продольная координатная линейка; 2 – вертикальная координатная линейка; 3 – поперечная координатная линейка; 4 – стол; 5 – колонны.

Заданный размер относительно начала координат О по оси х может быть получен перемещением стола стенда; по оси z – параллельным перемещением по колоннам поперечной линейки, а по оси у – вдоль поперечной линейки.

Фиксирующий элемент, например вилка или ухо, закрепляется штырем на специальном переходном фитинге, который в свою очередь при помощи болтов может быть присоединен к поперечной линейке на заданном расстоянии от начала координат (см. рис. 3.29). Так как на координатных линейках непосредственно можно брать отсчеты только по расстояниям между отверстиями, то для отсчетов промежуточных размеров в интервале между двумя соседними отверстиями применяются дистанционные калибры (рис. 3.31).

|

|

|

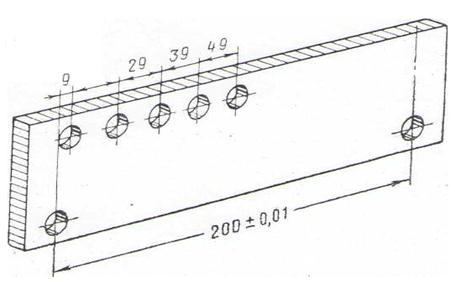

Рис 3.31 Дистанционный калибр

Дистанционный калибр представляет собой стальную пластину толщиной 15-20 мм. На калибре имеются два отверстия такого же диаметра, как и на координатной линейке, с расстоянием между их центрами, также соответствующим расстоянию между центрами отверстий координатных линеек. Это необходимо для закрепления дистанционного калибра на координатной линейке. На калибре имеются также отверстия, расположенные на определенной дистанции одного от другого. На каждом калибре между этими отверстиями выдержана своя дистанция. Набор дистанционных калибров можно использовать при работе на стенде, в зависимости от отсчитываемой дистанции по координатным линейкам.

Например, на поперечной линейке по оси уот базовой линии необходимо установить размер 639 мм. Если на координатной линейке дистанция между центрами отверстий 200 мм, то берем три таких дистанции, т. е. 600 мм, затем штырями закрепляем на четвертой дистанции калибр, у которого отверстия соответствуют размерам 9, 19, 29, 39, 49 и т.д.

Очевидно, переходной фитинг с закрепленной на нем фиксирующей вилкой нужно крепить штырем через отверстие калибра, против которого стоит размер 39. По остальным координатным линейкам заданные размеры с применением дистанционных калибров отсчитываются аналогично. Напомним, что продольные линейки закрепляются вдоль стола стенда, вертикальные на колоннах, а поперечные подвешиваются так, чтобы они могли перемещаться вверх и вниз, оставаясь параллельными самим себе и плоскости стола стенда.

Рассмотрим, как закрепляются фиксирующие вилки на стапельных балках.

Балку устанавливают на столе инструментального стенда в такое же положение, какое она должна занять в стапеле (см. рис. 6. 12). Опоры, на которые кладут балку, находятся на столе стенда на таком же расстоянии, как указано в монтажном чертеже стапеля. Это позволяет еще при монтаже на инструментальном стенде учесть прогиб балки от ее собственного веса. По монтажным чертежам определяют координаты первой фиксирующей вилки, подлежащей монтажу. Фиксирующую вилку закрепляют штырем на переходном фитинге так, чтобы ее хвостовая часть вошла внутрь стакана. Зазор между ребристым хвостовиком вилки и стенками стакана заполняют специальным цементом. При затвердевании этот цемент обладает свойством несколько расширяться. Он заполняет все зазоры между хвостовиком вилки и стенками стакана, и после выдержки порядка 15 мин, входя в его боковые отверстия, надежно закрепляет вилку на балке. Затем вынимают штырь, крепящий вилку к переходному фитингу, и перемещают балку.

|

|

|

После отсчета размеров по координатным линейкам закрепляют новую вилку на фитинге, и зазоры заливают цементом. Завершив монтаж всех фиксирующих вилок на балке, последнюю снимают со стола стенда и дают окончательную выдержку для затвердевания цемента. Теперь балка готова к монтажу непосредственно на участке сборочного цеха.

На инструментальном стенде фиксирующие вилки и другие элементы можно монтировать не только на отдельных балках, но также и на каркасах небольших приспособлений обычно рамной конструкции. Размеры монтируемых на стенде приспособлений регламентируются габаритами инструментального стенда.

Специальный цемент применяется также в качестве компенсатора всех неточностей и неровностей на поверхностях деталей каркаса, фиксаторов. Заполняя все зазоры, цемент одновременно закрепляет эти детали в точно выставленном положении. Например, цементом заливаются зазоры между балкой и колонной, кронштейном и балкой, а также между фиксаторами и элементами каркаса (разобранный выше пример монтажа фиксирующих вилок в стаканах балки, заливка зазоров между плоскостью опоры фиксатора и каркасом и т.д.).

В настоящее время применяются инструментальные стенды с программным управлением, например, стенд МС-636Ф-2-11, управляемый от устройства с числовым программным управлением типа «Размер-2М». Стенд имеет три режима управления: ручное, автоматическое по программе и в режиме преднабора.

|

|

|

Недостатком инструментальных стендов является сложность установки элементов на замкнутых вертикальных рамах каркаса. Приходится снимать и вновь устанавливать поперечную линейку, чтобы поместить её внутрь замкнутой рамы. Это вызывает дополнительные трудности, связанные с большой массой линейки и необходимостью неоднократно проверять её установку. Кроме того, для монтажа установочных элементов (УЭ) каркаса по оси у на размеры не кратные шагу отверстий поперечной линейки, увеличивается вспомогательное время на настройку переходных фитингов и калибров.

Для расширения возможностей стенда вместо съемной поперечной линейки на подвижные каретки стоек стенда закреплены выдвижные поперечные линейки (рис. 3.32), которые обеспечивают быструю установку элементов каркаса на любой размер по оси у. Настройку по координате у ведут следующим образом (рис. 3.33). Управляя по программе передвижной кареткой стенда с закрепленной на ней выдвижной линейкой, фиксируют её положение по оси z. Для установки по координате у, перемещают вдоль оси у, определяя по шкале заданный размер. Для монтажа установочных элементов под любым углом относительно плоскостей YOZ, XOZ, XOY применяют поворотное устройство (рис. 3.34), закрепляемое на выдвижной линейке.

Рис. 3.32 Монтаж стапеля на стенде МС-636Ф-2-11

1 – стенд; 2 – каркас стапеля; 3 – УЭ; 4 – выдвижная линейка.

Рис. 3.33 Выдвижная линейка стенда

1 – выдвижная координатная линейка; 2 – координатные отверстия для крепления переходных фитингов; 3 – координатные отверстия для фиксации положения линейки; 4 – шкала грубого отсчета; 5 – фиксатор для установки линейки на кратный размер; 6 – ручка грубого перемещения линейки; 7 – шкала точной установки размера; 8 – ручка точной установки размера.

Рис. 3.34 Поворотное устройство

1 – фитинг для укрепления устройства к выдвижной линейке;

2 – устройство поворота под углом к осям х, у, z; 3 – отверстия для фиксации УЭ.

Некоторые базирующие элементы сборочных приспособлений представляют собой плоские узлы, например, рубильники и ложементы. Для их изготовления нужна плоская координатная система с осями х и у. Такой системой является плаз-контур (рис. 3.35)

Как и на инструментальном стенде, на плаз-кондукторе имеются линейки, изготовленные с высокой степенью точности. У инструментального стенда их три, по трем взаимно перпендикулярным осям, а у плаз-кондуктора – две, расположенные по осям х и у, лежащим в горизонтальной плоскости (рис. 3.35). Шаг отверстий на координатных линейках плаз-кондуктора равен 50 + 0,01 мм.

На плаз-кондукторе в координатах х и у можно точно определить положение любой точки, а также просверлить отверстия с высокой степенью точности, так как координатные линейки имеют запрессованные калиброванные втулки.

Рис. 3.35 Плаз-кондуктор

1 – передвижные поперечные координатные линейки; 2 – стол;

3 – неподвижные продольные координатные линейки; 4 – отверстия в линейках;

5 – радиально-сверлильные станки; 6 – регулируемые опоры.

Плаз-кондуктор установлен на регулируемых опорах и оборудован одним или двумя радиально-сверлильными станками. Регулируемые опоры позволяют придать столу плаз-кондуктора точное горизонтальное положение. Пазы Т-образной формы в столе позволяют закреплять болтами обрабатываемый элемент оснастки, например рубильник, ложемент, стапельную плиту и т.п.

Как известно, рубильники и ложементы должны иметь установочные отверстия, точно закоординированные относительно базовых осей, линий, контуров (рис. 3.36). Такое координирование отверстий одновременно определяет в каркасе приспособления или стапеля точное пространственное расположение рабочей поверхности фиксирующего элемента.

Следовательно, если на плаз-кондукторе увязать положение установочных отверстий фиксирующих элементов с их рабочей поверхностью, а на инструментальном стенде выполнить монтаж фиксаторов на балках, разместив их в каркасе с требуемой точностью при помощи оптических приборов и других средств, то рабочие поверхности займут в пространстве точное положение относительно строительных осей.

|

|

|

Рис. 3.36 Схема положения установочных отверстий и рабочей поверхности рубильников и ложементов относительно базовых осей

Иногда, для расширения возможностей плаз-кондуктора, поверхность его плиты выполняют без Т-образных пазов, иногда на поверхности плиты вскрывают отверстия с шагом 50 + 0,01 мм. Тогда можно определить положение любой точки в координатах х, у без применения координатных линеек (рис. 3.3).

Рубильники и ложементы сборочных приспособлений могут изготавливаться:

- по шаблону на плаз-кондукторе с заливкой втулок в отверстия для навески и фиксации рубильника (рис. 3.36, 3.37);

- формованием по эталону агрегата (рис. 3. 46;

- обработкой по программе на станках с ЧПУ.

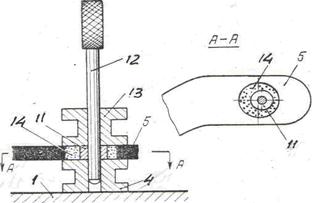

Рабочий контур рубильников 5, 6 припиливается под щуп по шаблону 2 и полученное положение рубильников фиксируется прижимами 7 через Т-образные пазы стола 1.

На чертеже рубильника, которым пользуются при монтаже, указаны размеры между центрами установочных отверстий и базовыми линиями. Обычно эти размеры берут равными или кратными шагу отверстий в координатных линейках плаз-кондуктора.

По продольным координатным линейкам 8 9вдоль оси х) плаз-кондуктора находят заданное в чертеже расстояние между центрами установочных отверстий, на котором закрепляют штырями 9 поперечные линейки 4. Затем определяют размер по поперечным линейкам 4 (по оси у). Таким образом, по координатам х и у определяют место для сверления установочного отверстия.

При помощи имеющегося станка 10 в рубильнике рассверливают отверстие значительно большого диаметра, чем требуется для фиксации в стапеле, и вводят в него калиброванную втулку 11. Затем, фиксируя её штырём 12 через поперечные линейки 4, 13, захор между втулкой и отверстием в рубильнике заливают специальным цементом 14 (рис. 3. 37 б).

а)

б)

Рис. 3.37 Изготовление рубильника на плаз-кондукторе

1 – стол плаз-кондуктора; 2 – шаблон; 3 – штырь; 4 – поперечная линейка; 5, 6 – рубильник; 7 – прижим; 8 – продольная линейка; 9 – штырь; 10 – патрон станка; 11 – калиброванная втулка; 12 – штырь; 13 – поперечная линейка; 14 цемент НИАТ МЦ.

При изготовлении рубильников по программе на станках с ЧПУ сначала вскрываются установочные отверстия, и с базой на них обрабатывается рабочий контур рубильника. Таким образом, при обработке рабочий контур согласуются с установочными отверстиями. Изготовление и монтаж рубильников по эталону будет показано ниже.

В стапельных плитах также необходимы установочные отверстия. Для этого стапельную плиту закрепляют на столе плаз-кондуктора (рис. 3.38) и по чертежу определяют положение установочных отверстий относительно обвода и стыковочных отверстий плиты.

Рис. 3.38 Увязка на плаз-кондукторе установочных отверстий в фиксирующих вилках с рабочей поверхностью и фиксирующими отверстиями стапельной плиты

1 – стол плаз-кондуктора; 2 – поперечные координатные линейки; 3 – фиксирующие вилки; 4 – стапельная плита; 5 – штырь, установленный по базовым отверстиям.

В соответствии с монтажными размерами устанавливают поперечные координатные линейки. Через отверстия в линейках штырями закрепляют фиксирующие вилки или уши, отверстия которых в данном случае играют роль установочных. Хвостовики вилок вводят в отверстия труб фермы или рамы стапельной плиты или в стаканы, приваренные к ней. Зазоры между хвостовиками вилок и отверстиями труб заполняют цементом. После выдержки стапельная плита снимается со стола плаз-кондуктора и поступает на монтаж стапеля.

При помощи плаз-кондуктора можно также сверлить и развертывать отверстия в стапельных плитах через мастер-плиты. Мастер-плита отличается от стапельной, наличием в ней калиброванных закаленных стальных втулок, которые запрессованы в отверстия, сделанные по специальному шаблону, увязанному с контрольно-контурным шаблоном (ШКК). Мастер-плита предназначена для увязки разъемов изделий - стыков агрегатов и используется только для изготовления стапельных плит. После механической обработки и сборки стапельную плиту устанавливают на столе плаз-кондуктора, поверх нее накладывают мастер-плиту и совместно фиксируют их по базовым отверстиям (рис.3.39). Далее стыковочные отверстия в стапельной плите через кондукторные втулки мастер-плиты рассверливают и обрабатывают до требуемой точности.

По мастер-плите можно изготовить требуемое количество одинаковых стапельных плит, что является важнейшим условием обеспечивания взаимозаменяемости.

Рис. 3.39 Установка на плаз-кондукторе мастер-плиты (кондукторной плиты) совместно со стапельной плитой для сверления в ней фиксирующих отверстий

1 – стол плаз-кондуктора; 2 – продольная координатная линейка; 3 – штырь, фиксирующий поперечную координатную линейку по отверстиям в продольной линейке; 4 – опора; 5 – поперечная координатная линейка; 6 – стапельная плита; 7 – мастер-плита; 8 – штырь, фиксирующий плиты по базовым отверстиям; 9 – кондукторная втулка в мастер-плите.

Изготовление нескольких стапельных плит связано с потребностью в одинаковых стапелях, в которых параллельно собираются одинаковые изделия. Если разъем, по которому должны стыковаться две сопрягаемые секции или агрегаты, фиксируется стапельными плитами, изготовленными по одной и той же мастер-плите, играющей в данном случае роль двустороннего кондуктора, то дополнительно обработки и подгонки уже не требуется. Это отвечает требованиям полной взаимозаменяемости.

Фиксаторы, установочные элементы изготавливаются по технологии общего машиностроения с обеспечением взаимозаменяемости по системе допусков и посадок.

Объемные фиксаторы, как, например, на рис. 2, могут изготавливаться на инструментальном стенде или плаз-кондукторе (рис. 3.40).

Плаз-кондуктор реализует плоскую прямоугольную систему координат с осями х, у.

Использование угольников 5, 6 (рис. 3.40) позволяет расширить возможности плаз-кондуктора и реализовывать на нём вертикальную ось z.

Отверстия КФО задаются от осей агрегата размерами кратными 50 мм, отверстия на плите плаз-кондуктора и на угольниках также выполнены кратными 50 мм, потому монтаж фиксаторов подобных фиксатору на рис. 3.40 не представляет трудностей. На угольниках 5, установленных по размерам чертежа фиксатора кратных 50 мм выставляют уши 4, фиксируют их по отверстиям угольников штырями 3. Уши 4 имеют ребристые хвостики, которые через компенсирующую заливку НИАТ МЦ крепятся на балку 1 фиксатора,

Рис. 3.40Монтаж фиксатора КФО на плаз-кондукторе

1 – балка фиксатора; 2 – кронштейн с КФО; 3 – штырь; 4 – ухо; 5, 6 – угольник; 7 – плита плаз-кондуктора.

на которой предварительно нанизаны кронштейны 2. втулки кронштейнов 2 больше по диаметру балки 1, так что между втулкой кронштейна и балкой образуется зазор. При установке кронштейна 2 по угольнику 6 на размер чертежа зазор между втулкой кронштейна 2 и балкой 1 заполняется НИАТ МЦ. Операция повторяется для всех кронштейнов.

|

|

|

|

|

Дата добавления: 2015-03-29; Просмотров: 7598; Нарушение авторских прав?; Мы поможем в написании вашей работы!