КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методика расчета 2 страница

|

|

|

|

| – – | – – | – – | – – | – – | – – | 1472,0 – | 1522,0 – | 1608,0 – | – – | – 2035,0 | – 2196,0 | – – | – – | |||

| – – | – – | – – | – – | – – | – – | 1502,0 – | 1587,0 – | 1670,0 – | – – | – 2130,0 | – 2305,0 | – – | – – | ||||

| – – | – – | – – | – – | – – | – – | 1550,0 – | 1610,0 – | 1706,0 – | – – | – 2128,0 | – 2300,0 | – – | – – | ||||

| – – | – – | – – | – – | – – | – – | 1602,0 – | 1663,0 – | 1758,0 – | – – | – 2220,0 | – 2410,0 | – – | – – | ||||

| – – | – – | – – | – – | – – | – – | 1670,0 – | 1730,0 – | 1820,0 – | – – | – 2310,0 | – 2505,0 | – – | – – | ||||

| – – – | – – – | – – – | – – – | – – – | – – – | 1825,0 – – | 1895,0 – – | 1985,0 – – | – – – | – 2520,0 – | – 2755,0 – | – – 3130,0 | – – 3320,0 | ||||

| – – – | – – – | – – – | – – – | – – – | – – – | 1905,0 – – | 1980,0 – – | 2080,0 – – | – – – | – 2620,0 – | – 2830,0 – | – – 3270,0 | – – 3470,0 | ||||

| – – – | – – – | – – – | – – – | – – – | – – – | 1990,0 – – | 2050,0 – – | 2150,0 – – | – – – | – 2750,0 – | – 2960,0 – | – – 3380,0 | – – 3595,0 | ||||

| – – – | – – – | – – – | – – – | – – – | – – – | – – | – – | – – | – – – | – – | – – | – – | – – | ||||

| – – – | – – – | – – – | – – – | – – – | – – – | – – | – – | – – | – – – | – – | – – | – – | – – | ||||

| – – – | – – – | – – – | – – – | – – – | – – – | 2060,0 – – | 2115,0 – – | 2230,0 – – | – – – | – 2740,0 – | – 2950,0 – | – – 3385,0 | – – 3590,0 | ||||

| – – – | – – – | – – – | – – – | – – – | – – – | 2180,0 – – | 2272,0 – – | 2380,0 – – | – – – | – 2840,0 – | – 3060,0 – | – – 3525,0 | – – 3595,0 |

Окончание табл. 4.1

Окончание табл. 4.1

| – – – | – – – | – – – | – – – | – – – | – – – | 2180,0 – – | 2270,0 – – | 2380,0 – – | – – – | – 2840,0 – | –3050,0 – | – –3495,0 | – –3715,0 | ||||

| – – – | – – – | – – – | – – – | – – – | – – – | 2195,0 – – | 2285,0 – – | 2415,0 – – | – – – | – 3060,0 – | – 3290,0 – | – –3760,0 | – –3990,0 | ||||

| Литейные сварные из литых стальных элемен-тов (20Л, 25Л, 30Л) | 13,2 – | 14,8 21,2 | 16,6 – | 18,4 24,4 | 21,4 27,0 | – – | – – | – – | – – | – – | – – | – – | – – | – – | |||

| 14,0 – | 16,0 23,0 | 18,1 – | 20,0 26,5 | 23,6 30,1 | – – | – – | – – | – – | – – | – – | – – | – – | – – | ||||

| – – | 17,7 – | 19,8 – | 21,8 28,6 | – 33,2 | – 37,6 | – – | – – | – – | – – | – – | – – | – – | – – | ||||

| – | – | – | – | 31,0 | 35,4 | 39,8 | – | – | – | – | – | – | – | – | |||

| – | – | – | 52,0 | 55,2 | 65,0 | 71,2 | 83,2 | – | – | – | – | – | – | – | |||

| – | – | – | – | 64,3 | 77,0 | 84,3 | 99,2 | 105,8 | 119,2 | – | – | – | – | – | |||

| – | – | – | – | 59,6 | 71,3 | 78,7 | 94,0 | 100,8 | 112,8 | – | – | – | – | – | |||

| – | – | – | – | 67,5 | 81,4 | 89,2 | 107,4 | 112,2 | 126,9 | – | – | – | – | – | |||

| – | – | – | – | 71,8 | 86,7 | 95,1 | 112,7 | 120,0 | 136,2 | – | – | – | – | – | |||

| – | – | – | – | 70,0 | 85,7 | 94,1 | 111,0 | 118,6 | 134,0 | – | – | – | – | – | |||

| – | – | – | – | 111,3 | 130,0 | 140,0 | 161,3 | 172,8 | 190,0 | – | – | – | – | – | |||

| – – | – – | – – | 119,3 – | 135,3 – | 147,7 – | 168,4 – | 180,4 – | 198,7 – | –230,7 | – 244,0 | – – | – – | – – | ||||

| – – | – – | – – | 122,0 – | 142,0 – | 155,0 – | 177,2 – | 190,2 – | 209,7 – | –237,4 | – 255,6 | – – | – – | – – | ||||

| – – | – – | – – | – – | 147,0 – | 158,2 – | 186,3 – | 201,8 – | 229,3 – | –248,5 | – 267,3 | – – | – – | – – | ||||

| – – | – – | – – | – – | 154,0 – | 167,8 – | 192,5 – | 206,7 – | 228,5 – | –258,8 | – 281,6 | – – | – – | – – |

– вес формовочной смеси, кН. Точный вес формовочной смеси и модели можно определить после разработки технологии изготовления отливки (формы), так как номенклатура изготавливаемых отливок меняется. В приближенных расчетах можно принять, что объем уплотненной формовочной смеси составляет 75 % объема опоки. Тогда

– вес формовочной смеси, кН. Точный вес формовочной смеси и модели можно определить после разработки технологии изготовления отливки (формы), так как номенклатура изготавливаемых отливок меняется. В приближенных расчетах можно принять, что объем уплотненной формовочной смеси составляет 75 % объема опоки. Тогда

, кН,

, кН,

где  – ускорение свободного падения, м/с2;

– ускорение свободного падения, м/с2;

– вес модели и подмодельной плиты.

– вес модели и подмодельной плиты.

, кН,

, кН,

где  – удельный вес материала модели, кН/м3 (сталь ≈ 78; чугун ≈ 70; алюминиевый сплав ≈ 27).

– удельный вес материала модели, кН/м3 (сталь ≈ 78; чугун ≈ 70; алюминиевый сплав ≈ 27).

– вес модельной плиты, кН.

– вес модельной плиты, кН.

Вес модельной плиты устанавливается по табл. 4.2 в зависимости от параметров опоки ( ) и материала плиты (сталь, чугун).

) и материала плиты (сталь, чугун).

Таблица 4.2

Масса модельных металлических плит (кг)

для встряхивающих формовочных машин [9]

| Длина (A 0) и ширина (B 0) опок в свету, мм | Материал плит | ||

| A 0 | B 0 | Сталь марок 25Л, 30Л, 35Л | чугун марки СЧ18 и выше или ВЧ |

| 17,5; 18; 22; 26, 3; 30,6 | 23;26,8; 28,8; 29,9; 30,7 | ||

| 24; 25; 26; 31,6; 37,2 | 29; 32; 32,5; 34; 39 | ||

| 29; 30; 32; 37; 46 | 33; 37; 38; 39,3; 45,6 | ||

| 134,5 | |||

| 203; 295 | 243; 358 |

Окончание табл. 4.2

| 52,5; 52,7; 78; 95; 122 | 73; 74; 94; 107; 117; | ||

| 110; 110,2; 117; 120; 147; 150; 156 | 133; 136; 138; 139; 171; 175; 200 | ||

| 155; 155,2; 173; 192;1 96; 206; 315 | 205; 211; 212; 233; 315 | ||

2. Вес подвижных частей машины (поршень, стол) в первом приближении можно определить по формуле

, кН.

, кН.

3.Устанавливается общая грузоподъемность машины:

, кН.

, кН.

4.Определяется сила трения, возникающая при перемещении прессового поршня:

, кН.

, кН.

5.Рассчитывается требуемое давление прессования:

, кПа,

, кПа,

где  = 0,4–0,6 – коэффициент уплотняемости смеси при прессовании.

= 0,4–0,6 – коэффициент уплотняемости смеси при прессовании.

Значения коэффициента уплотняемости связаны с высотой опоки следующим выражением:

,

,

где  – высота опоки в см, что позволяет установить значения

– высота опоки в см, что позволяет установить значения  для стандартных высот опоки.

для стандартных высот опоки.

, мм , мм

| |||||||||

| 0,63 | 0,59 | 0,57 | 0,55 | 0,52 | 0,50 | 0,48 | 0,47 | 0,46 |

6.Определяется площадь и диаметр прессового поршня:

,

,

где  – площадь встряхивающего поршня, м2;

– площадь встряхивающего поршня, м2;

– усилие прессования, кН;

– усилие прессования, кН;

– площадь опоки, м2.

– площадь опоки, м2.

Откуда

, м2.

, м2.

Зная площадь поршня, определяют его минимальный диаметр:

, м.

, м.

Необходимые данные для определения диаметра прессового поршня можно получить и иным путем [10]. Усилие  на преодоление веса поднимаемых частей и трения обычно составляет не более 0,1–0,15 от силы прессования

на преодоление веса поднимаемых частей и трения обычно составляет не более 0,1–0,15 от силы прессования  . Вес поднимаемых частей с нагрузкой в машинах с верхним прессованием и расположением прессового механизма внизу составляет обычно по эмпирическим данным

. Вес поднимаемых частей с нагрузкой в машинах с верхним прессованием и расположением прессового механизма внизу составляет обычно по эмпирическим данным  , кН, где

, кН, где  – площадь опоки, м2. Отношение

– площадь опоки, м2. Отношение  для тех же машин чаще всего находится в пределах 1,8–2,2. Избыточное давление воздуха в сети может колебаться в широких пределах, практически от 450 до 700 кПа. Поэтому при расчетах частей машины на прочность надо принимать большее значение

для тех же машин чаще всего находится в пределах 1,8–2,2. Избыточное давление воздуха в сети может колебаться в широких пределах, практически от 450 до 700 кПа. Поэтому при расчетах частей машины на прочность надо принимать большее значение  – 700 кПа, а при расчете площади поршня – меньшее – 450 кПа или близкое к нему, во всяком случае не более 500 кПа [10].

– 700 кПа, а при расчете площади поршня – меньшее – 450 кПа или близкое к нему, во всяком случае не более 500 кПа [10].

7.Рассчитывается высота наполнительной рамки из условия, что масса смеси в опоке до и после прессования будет одинаковой:

;

;

, м.

, м.

При использовании профильной колодки для уменьшения разности в степени уплотнения формовочной смеси над моделью и вокруг нее устанавливаются:

– высота уступа:

, м;

, м;

– высота наполнительной рамки:

, м.

, м.

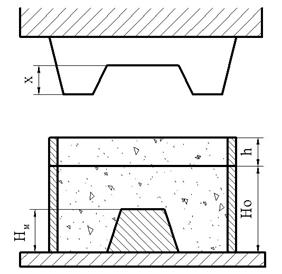

Дальнейшие расчеты приводятся для условия применения плоской прессующей колодки (рис. 4.1).

Рис. 4.2. Схема уплотнения формы профильной прессовой колодкой

8.Строится индикаторная диаграмма пневматического прессового цилиндра (рис. 4.3).

Рис. 4.3. Индикаторная диаграмма пневматического прессового механизма

Индикаторная диаграмма является изображением процессов, которые протекают в прессовом цилиндре машины. Она строится в координатах  , где

, где  – ход прессового поршня. По площади индикаторной диаграммы и по ее форме можно судить о величине полезно затраченной работы, а также определить характер неисправностей в данной машине.

– ход прессового поршня. По площади индикаторной диаграммы и по ее форме можно судить о величине полезно затраченной работы, а также определить характер неисправностей в данной машине.

Для обычного прессового механизма с верхним прессованием, неподвижной плоской прессовой колодкой и перемещающимся вверх прессовым поршнем с полезной нагрузкой координаты точек индикаторной диаграммы определяют следующим образом.

Точка 1 соответствует началу подъема поршня.

Избыточное (сверх атмосферного 100 кПа) давление сжатого воздуха на поршень должно преодолеть вес поднимаемых частей машины с полезной нагрузкой  и силу трения

и силу трения  поршня о стенки цилиндра:

поршня о стенки цилиндра:

, кПа.

, кПа.

Ордината т. 1 диаграммы

где  – объем вредного пространства прессового цилиндра, м3;

– объем вредного пространства прессового цилиндра, м3;

– высота вредного пространства, принимается равной 0,04 м.

– высота вредного пространства, принимается равной 0,04 м.

Точка 2 соответствует такой высоте подъема поршня, при которой выбирается зазор  между наполнительной рамкой и прессовой колодкой. Так как при этом допускается, что дополнительных сопротивлений, препятствующих движению поршня вверх, не возникает, то и давление воздуха в цилиндре остается неизменным:

между наполнительной рамкой и прессовой колодкой. Так как при этом допускается, что дополнительных сопротивлений, препятствующих движению поршня вверх, не возникает, то и давление воздуха в цилиндре остается неизменным:

.

.

Ордината точки 2 (положение поршня перед внедрением прессовой колодки в формовочную смесь).

м.

м.

принимается равным 0,02 м.

принимается равным 0,02 м.

Точка 2а соответствует началу внедрения прессовой колодки в объем наполнительной рамки. Давление под прессовым поршнем растет в меру роста сопротивления формы уплотнению. Так как начальная плотность смеси обычно превышает 1 т/м3 ( = 1,2–1,4 т/м3), то давление под поршнем в момент начала внедрения колодки в объем наполнительной рамки будет нарастать скачкообразно.

= 1,2–1,4 т/м3), то давление под поршнем в момент начала внедрения колодки в объем наполнительной рамки будет нарастать скачкообразно.

Величина скачка пропорциональна разности  – 1. Из выражений

– 1. Из выражений

и

, кПа

, кПа

получаем:

, кПа;

, кПа;

, м.

, м.

Точка 3 соответствует концу процесса прессования, когда прессовая колодка выдавила в опоку весь объем формовочной смеси, находившийся в наполнительной рамке. При этом плотность смеси в опоке достигает предельной величины, и давление воздуха на прессовый поршень составит:

, кПа.

, кПа.

Ордината точки 3 (положение поршня в конце прессования)

, м.

, м.

Промежуточные точки  и

и  определяют характер кривой линии на участке 2а-3, соответствующей изменению давления воздуха при его движении вверх.

определяют характер кривой линии на участке 2а-3, соответствующей изменению давления воздуха при его движении вверх.

Плотность смеси в промежуточных точках  и

и  по выбранным значениям

по выбранным значениям  и

и  находится с помощью выражений для высоты наполнительной рамки (при плоской колодке):

находится с помощью выражений для высоты наполнительной рамки (при плоской колодке):

, т/м3;

, т/м3;

, т/м3.

, т/м3.

Зная  и

и  , можно найти давление на смесь в точках

, можно найти давление на смесь в точках  и

и  по уравнению прессования:

по уравнению прессования:

кПа;

кПа;

кПа.

кПа.

Давление воздуха в прессовом цилиндре

, кПа;

, кПа;

, кПа.

, кПа.

Ординаты точек  и

и

м;

м;

, м.

, м.

Чем большее число промежуточных точек рассчитывается на участке кривой 2а-3, тем точнее определяется ее форма.

В точке 3 открывается выхлопной клапан, и давление сжатого воздуха в прессовом цилиндре начинает сжиматься.

Точка 4 соответствует моменту окончания выпуска воздуха из цилиндра и началу опускания поршня.

Движущей силой при опускании поршня будет вес подвижных частей машины и полезной нагрузки, силой сопротивления движению – трение поршня о стенки цилиндра других подвижных частей о свои направляющие:

кПа;

кПа;

.

.

Точка 5 соответствует концу опускания поршня в исходное положение:

;

;  .

.

На участке 5-1 цилиндр наполняется воздухом.

9.Проводится анализ индикаторной диаграммы. Удельная работа прессования, кДж/м2, выражается на диаграмме следующей площадью:

, кДж/м2.

, кДж/м2.

Удельная работа сил трения определяется площадью

, кДж/м2;

, кДж/м2;

Площадь  может быть определена путем разделения ее на простые геометрические фигуры или с использованием специальных компьютерных программ.

может быть определена путем разделения ее на простые геометрические фигуры или с использованием специальных компьютерных программ.

По отношению работы, затраченной на «чистое» прессование, к общей работе сжатого воздуха можно судить о совершенстве конструкции поршневого механизма. Считается, что качественный прессовый механизм характеризуется выполнением следующего неравенства:

.

.

10.Определяется расход свободного воздуха на одно прессование. Этот расход с некоторым допущением можно найти, если из объема воздуха в точке 3, пересчитанного на атмосферное давление, вычесть количество воздуха, оставшееся во вредном пространстве после выхлопа, также в перерасчете на атмосферное давление (точка 5):

;

;  ;

;

;

;  ;

;

;

;

Отсюда:

, м3.

, м3.

11. Площадь сечения и диаметр впускного отверстия цилиндра определяются из уравнения

,

,

откуда:

, м2,

, м2,

где  – скорость воздуха в сети,

– скорость воздуха в сети,  = 15–25 м/с;

= 15–25 м/с;

– скорость подъема поршня,

– скорость подъема поршня,  = 0,015–0,020 м/с.

= 0,015–0,020 м/с.

Диаметр впускного отверстия определяется из уравнения

, мм.

, мм.

Сечение впускного отверстия можно также рассчитать по другой формуле:

, м2,

, м2,

где  – время впуска воздуха в цилиндр.

– время впуска воздуха в цилиндр.

|

|

|

|

|

Дата добавления: 2015-04-25; Просмотров: 474; Нарушение авторских прав?; Мы поможем в написании вашей работы!