КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Восстановление изношенных поверхностей дополнительными деталями

|

|

|

|

Сущность метода состоит в том, что изношенная поверхность обрабатывается под больший (отверстие) или меньший (вал) размер и на нее устанавливается специально изготовленная дополнительная деталь (ввертыш, втулка, насадка, компенсирующая шайба или планка) [2,4]. Крепление их на основной детали производится напрессовкой с гарантированным натягом, приваркой, стопорными винтами, клеевыми композициями, на резьбе.

При выборе материала для дополнительных деталей следует учитывать условия их работы и обеспечивать срок службы до очередного ремонта. Посадочные поверхности под подшипники в чугунных картерах восстанавливают постановкой втулок из стали. В остальных случаях желательно использовать тот же материал, из которого изготовлена основная деталь. После установки рабочие поверхности дополнительных деталей обрабатывают под номинальный размер с соблюдением требуемой точности и шероховатости.

Способ дополнительных деталей, несмотря на высокую трудоемкость в 3—5 раз выше, чем при сварке и наплавке, находит широкое применение в ремонтной практике.

Восстановление изношенных посадочных отверстий в корпусных деталях путем установки стальных свертных втулок. Технологический процесс восстановления посадочных отверстий производится в последовательности [7]:

– растачивание посадочных отверстий с шероховатостью Rz = 10—20 мкм;

– снятие заходных фасок в отверстиях 0,5´45°;

– изготовление свертных втулок из стальной ленты;

– обезжиривание поверхности отверстий и втулок ацетоном;

– приготовление эпоксидного состава;

– нанесение эпоксидного состава на поверхность отверстия;

– установка свертных втулок в отверстия;

– раскатывание втулок до номинальных размеров;

– растачивание втулок до номинальных размеров.

Втулки диаметром до 150 мм допускается раскатывать до номинального размера без последующего растачивания. Отверстия под втулку растачивают в зависимости от толщины применяемой стальной ленты и с учетом припуска на растачивание втулки после растачивания. Припуск на растачивание в зависимости от диаметр втулки принимается 0,1-0,3 мм. Рекомендуемая толщина ленты — 0,8-1,7 мм. Диаметр отверстия для установки свертной втулки без последующего растачивания определяют по формуле

, мм , мм

| (2.17) |

где d 1 – диаметр расточенного отверстия, мм;

d 2 – диаметр номинального отверстия, мм;

l – толщина ленты, мм.

Для изготовления свертных втулок используется стальная холоднокатаная лента из углеродистой конструкционной стали 35, 40, 50, 55 ГОСТ 2284—79. По виду поверхность ленты бывает светлой и темной. Для изготовления втулок применяется лента только со светлой поверхностью. Не рекомендуется также использовать ленту, на поверхности которой имеются следы коррозии.

Длину заготовки ленты для изготовления свертных втулок определяют по формуле

, ,

| (2.18) |

где d max – максимальный диаметр расточенного отверстия, мм;

lmin – минимальная толщина ленты, мм.

, ,

| (2.19) |

где d – допуск на толщину ленты по ГОСТ 2284–79.

Необходимая длина ленты может быт получена путем обработки пакета заготовок (50-80 шт.) на фрезерном станке. Ширину ленты принимают равной ширине восстанавливаемого отверстия с учетом увеличения ширины втулки за счет осевого перемещения металла в прогрессе раскатывания. Значение относительной осевой деформации для толщины ленты 0,7-1,7 мм и диаметров отверстий в пределах 18-250 мм составляет 10-15 %.

Свертную ремонтную втулку можно изготавливать либо путем штамповки–гибки из рулонной ленты, либо путем гибки в трехвалковом гибочном приспособлении.

На расточенную поверхность отверстия наносят тонкий слой эпоксидного состава и выдерживают в течение 10 мин.

Установка втулок в отверстие корпуса возможна и без клея. В этом случае на поверхности отверстия корпуса после растачивания с шероховатостью Rа=1,25-2,50 мкм нарезают винтовую канавку с шагом приблизительно 1 мм для интервала диаметров 50-80 мм и с шагом 0,5 мм для диаметров более 80 мм. Глубина канавки составляет 0,3-0,35 мм.

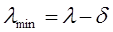

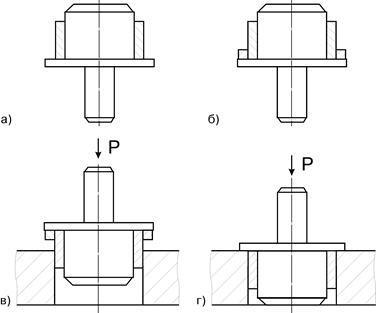

Для установки втулки в отверстие применяют специальное приспособление (рис. 2.7). Свертную втулку надевают на оправку, на втулку надевают кольцо, обеспечивающее плотное прижатие втулки к оправке. Затем оправку центрирующей частью вводят в отверстие и втулку запрессовывают на 3-5 мм. После этого оправку вынимают, кольцо удаляют и окончательно запрессовывают втулку. В глухие отверстия втулку запрессовывают оправкой с укороченной центрирующей частью.

Рис. 2.7. Схема запрессовки свертных втулок

Отверстия после установки втулок раскатывают при частоте раскатывания 60-300 мин-1, подаче 0,1-0,3 мм/об в среде эмульсии или индустриального масла. При раскатывании втулок в отверстиях корпуса без последующего растачивания раскатник настраивают на размер, больший среднего размера посадочного отверстия на 0,03-0,05 мм. Раскатывание повышает твердость поверхности стальной втулки на 10-15 %, шероховатость поверхности уменьшается на два-три класса, что повышает износостойкость посадочного отверстия.

Восстановление резьбовых отверстий спиральными вставками. В ремонтном производстве применяют следующие способы ремонта резьбовых отверстий:

– заварка отверстий с последующим нарезанием резьбы;

– установка ввертыша;

– сверление отверстий и нарезание резьбы на новом месте;

– обработка отверстия и нарезание резьбы увеличенного размера;

– применение полимерных материалов;

– установка резьбовой спиральной вставки.

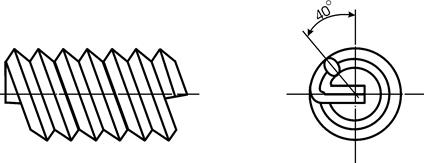

Спиральные вставки изготавливают из проволоки (сталь Х18Н9Т или Х18Н10Т) повышенной точности [6]. Эта проволока нагартованная, обладает пластичностью и упругими свойствами. Спиральные вставки серийно изготавливают из проволоки ромбического сечения в виде пружинной спирали с жесткими производственными допусками (рис. 2.8). В таком виде спиральные вставки представляют строго концентрические внутренние и наружные резьбы повышенного класса точности. В свободном состоянии диаметр резьбовой вставки больше, чем наружный диаметр резьбы отверстия, поэтому после завертывания спиральной вставки в резьбовое отверстие вставка находится в напряженном состоянии и плотно прижимается к виткам резьбы в отверстии. Установленная в резьбовое отверстие детали спиральная вставка образует высококалиброванную гаечную резьбу с предусмотренным по нормам исходным номинальным диаметром.

Рис. 2.8. Спиральная вставка

Отремонтированные установкой спиральных вставок резьбовые отверстия деталей имеют ряд преимуществ по сравнению с нарезанной резьбой и тем более с отремонтированной существующими способами ремонта, применяемыми на ремонтных предприятиях. Эти резьбы имеют повышенную предельную допускаемую нагрузку за счет более плотного прилегания боковых поверхностей спиральной вставки к резьбе отверстий детали, что способствует равномерному распределению нагрузки на отдельные нитки и напряжений от резьбы болта (шпильки) на резьбу гайки (М6—М30). Они имеют высокую износостойкость, обусловленную применением высококачественного материала спиральных вставок и наличием гладких поверхностей ромбической проволоки. Это позволяет резьбе выдержать высокие нагрузки и обеспечивает целесообразность использования данного способа для упрочнения резьбы в материалах малой прочности (алюминий, чугун, пластмасса), а также при наличии тонких стенок в деталях различных машин.

Высокое качество поверхности резьбы вставки гарантирует снижение коэффициента трения и уменьшение износа, что дает возможность при одинаковом моменте затяжки лучше использовать прочностные свойства материалов болтов и шпилек.

Резьбы, отремонтированные установкой спиральных вставок, обладают повышенной антикоррозионной стойкостью, исключающей возможность заедания резьб болтов и шпилек в результате атмосферных условий, так как отсутствует контактная коррозия в резьбовом соединении.

При низкой стоимости ремонта и при высокой производительности труда этим способом можно восстанавливать все размеры неисправных резьбовых отверстий независимо от их количества и места расположения. Такой ремонт возможен на любых ремонтных предприятиях без применения сложного оборудования и привлечения высококвалифицированных специалистов.

Ремонтировать резьбовые отверстия с помощью спиральных вставок можно при износе резьбы, а также при вмятинах, забоинах, стянутых и выкрошенных нитках резьбы. Наличие трещин или сколов в резьбовых отверстиях не допускается.

Технологический процесс восстановления резьбовых отверстий спиральными вставками предусматривает следующие операции: очистку; дефектацию; рассверливание резьбовых отверстий, подлежащих восстановлению; нарезание резьбы в отверстии детали под спиральную вставку; установку спиральной вставки в подготовленной резьбовое отверстие детали; удаление технологического поводка с установленной спиральной вставки; контроль резьбовых отверстий. Устанавливают спиральные вставки в подготовленные резьбовые отверстия специальным монтажным инструментом.

Применение ввертышей. Ввертыши устанавливают в предварительно нарезанное отверстие детали. Для предотвращения самопроизвольного отворачивания ставят стопорные шпильки или приклеивают эпоксидным компаундом. Наружный диаметр ввертыша определяют из выражения

, ,

| (2.20) |

где d – наружный диаметр резьбы болта, мм;

s1 и s2 – пределы прочности соответственно материала болта и корпуса, МПа.

Глава 3

|

|

|

|

|

Дата добавления: 2015-05-06; Просмотров: 2634; Нарушение авторских прав?; Мы поможем в написании вашей работы!