КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Способы использования эффекта избирательного переноса в узлах трения

|

|

|

|

Способы применения избирательного переноса достаточно разнообразны, что дает возможность широкого использования его не только в узлах трения бронза-сталь, но и узлах пластмасса-сталь и сталь-сталь. Это имеет существенное значение в связи с тем, что увеличение ресурса узлов трения и повышение надежности их работы целесообразно лишь в полном комплексе для каждого агрегата, имеющего свой установленный ресурс.

Можно указать следующие способы использования избирательного переноса в узлах трения [9,13]:

- в качестве смазок жидких и консистентных, вызывающих избирательный перенос в узлах трения бронза-сталь и бронза-хромовое покрытие;

- для латунирования одного из элементов в узлах трения сталь-сталь и использование его со смазкой, вызывающей избирательный перенос в латунном слое;

- как металлоплакирующих консистентных смазок в узлах трения сталь-сталь, выделяющих сервовитный слой на стальные поверхности;

- применение композиционных (с латунью) материалов в

узлах трения композиционный материал-сталь;

- пластмассы с наполнителем Сu2О в узлах трения пластмасса-сталь.

В практике эксплуатации имеет место использование двойного переноса сервовитной пленки, когда одна из трущихся стальных деталей имеет латунную или бронзовую вставку. В этом случае сервовитный слой с нее переходит сначала на одну из сопряженных стальных деталей, а затем с последней на другую сопряженную стальную деталь. Такое устройство способствует уменьшению износа стальных поверхностей и возрастанию нагрузки, приводящей к схватыванию стальных деталей.

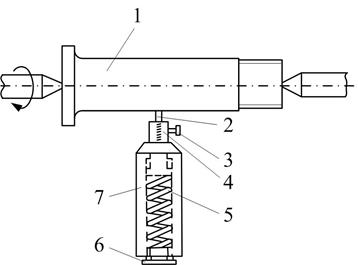

Второй способ использования избирательного переноса в узлах трения стальных деталей заключается в нанесении на одну из них, представляющую собой тело вращения, тонкого слоя латуни и последующего возбуждения в этом слое избирательного переноса. Латунирование осуществляется фрикционным методом при помощи простых приспособлений на обычном токарном станке. Схема установки детали и инструмента с латунным прутком для латунирования показана на рис. 3.2. Фрикционному латунированию подвергают болты шарнирных сочленений, пальцы, втулки, оси, поршни и цилиндры агрегатов. Вначале поверхность деталей обезжиривают, зачищают для удаления окисных пленок. Натирание латуни ведут, смазывая деталь глицерином, который наносят на поверхность кисточкой.

Скорость скольжения латунного прутка по поверхности детали около 0,15–0,2 м/с, удельное давление 12–15 кгс/мм2, продольная подача 0,1–0,2 мм за один оборот. Число проходов 1–2. Поверхность покрывается сплошным слоем латуни, прочно удерживающимся на основном материале.

Рис. 3.2. Схема установки инструмента для фрикционного латунирования:1 – деталь, 2 – латунный пруток, 3 – винт, 4 – плунжер, 5 – пружина, 6 – пробка, 7 – корпус

Перенос материала, возникающий при латунировании, принципиально отличается от избирательного переноса тем, что латунь переносится без каких-либо изменений, кроме наклепа, на сопряженную стальную поверхность. Глицерин же играет роль пластификатора и антиокислителя по отношению к стальной поверхности. Избирательное растворение латуни не успевает произойти за один-два прохода. В процессе переноса сталь упрочняет благодаря схватыванию участок поверхности латуни, находящейся в контакте, и разрушение происходит не по месту схватывания, а немного глубже, в слое латуни.

Исследование фрикционного латунирования для применения его против схватывания сопрягаемых деталей техники показало, что латунировать можно как каленые стали, так и не обработанные термически. Хуже латунируются чугуны из-за влияния графита. Детали, покрытые окисными или фосфатными пленками, никелевым и хромовым покрытиями, не латунируются. Чистота поверхности латунируемых деталей должна быть не ниже шестого класса во избежание несплошности латунного покрытия. После латунирования чистота поверхности остается той же, какой она была до латунирования.

В плунжерных парах топливной системы и деталях насосов фрикционное латунирование снижает коэффициент трения и повышает долговечность. Возбуждение избирательного переноса в топливе происходит несколько слабее, чем в смазках, и в разных топливах может немного различаться интенсивностью.

Фрикционное латунирование может быть использовано как самостоятельное покрытие в тех случаях, когда требуется предупредить схватывание в подвижных и неподвижных сочленениях.

Опыт эксплуатации деталей, подвергавшихся обработке методом фрикционного латунирования позволяет сделать следующие выводы:

- фрикционное латунирование может быть использовано для осуществления избирательного переноса в контактирующих стальных деталях в режиме трения, благоприятном для его проявления;

- фрикционное латунирование может быть применено как покрытие, снижающее склонность к заеданию в узлах шарнирно-болтовых соединений шасси, в которых стальные детали в условиях высоких нагрузок работают недостаточно надежно;

- фрикционное латунирование может быть применено в неподвижных сочленениях сталь-сталь для устранения схватывания и облегчения демонтажа в условиях эксплуатации и ремонта.

Третий способ – применение металлоплакирующих консистентных смазок в узлах трения сталь – сталь, образующих сервовитный слой на сопряженных поверхностях, целесообразно использовать на деталях, которые по каким-либо причинам затруднительно латунировать, например, из-за неподходящих габаритов.

Порошок меди или сплава, внесенный в смазку, ведет себя так же, как и сплав, т.е. подвергается избирательному растворению. После внесения в глицерин или смазку ЦИАТИМ-201 порошков меди, бронзы или латуни поверхность стального сочленения покрывается сервовитной пленкой. Поскольку поверхность порошка больше, чем поверхность сплошного металла, процесс избирательного растворения протекает интенсивней. Наносящийся на сталь сервовитный слой увеличивает вес стальной пары, не давая ему снижаться за весь процесс эксплуатации, и таким образом износа деталей не происходит. Например, предложено вводить в зазоры различных узлов трения смазочные масла, содержащие в качестве присадок коллоидные металлы, чтобы тем самым увеличить антифрикционность таких пар. При добавлении сверхтонкого порошка металла в дисперсной фазе соответствующего органозоля прослойка смазочного масла, находящегося в зазоре узла трения, меняет структуру. Из-за огромного количества коллоидных частиц металла и образования сольватного слоя масла почти все смазочное масло на поверхности каждой частицы находится в сольватированном состоянии. Помимо указанного действия порошков – повышения грузоподъемности граничных слоев смазки – органозоль заполняет микронеровности трущихся поверхностей и снижает фактические контактные удельные давления.

Четвертый способ – применение композиционных материалов, состоящих из пластмассы, армированной латунью. Композиционные материалы находят применение в технике для различных деталей узлов трения. Композиционные материалы применяются, как правило, без смазки в таких узлах, где смазка нежелательна или затруднительна по ряду причин. Основанием для рассмотрения композиционных материалов, как одного из способов применения избирательного переноса, является обогащение поверхности медью и перенос меди на сталь, наблюдаемый при трении.

Известно, что механохимические процессы вызывают деструкцию молекул полимера, приводящую к образованию свободных радикалов. Последние, обладая высокой химической активностью, могут вступать в химическое взаимодействие с поверхностью металла, окисляя анодные компоненты сплава. Так же влияет деформация поверхностных слоев, вызывающая неравномерную диффузию компонентов сплава (эффект Киркендала). Указанные процессы способствуют устранению схватывания поверхностей трения, но не обеспечивают полного подавления износа, по-видимому, из-за пониженных скоростей реакций при сухом трении. Существенное влияние на износ может оказать подбор состава латуни.

Пятый способ – применение пластмасс с наполнителем в узлах трения пластмасса-сталь. Например, введение в фторопластовое покрытие, наносимое на поверхность трения подшипника скольжения, закиси меди в количестве 40%. В этом случае при трении подобного подшипника при толщине полимерного покрытия примерно 0,2 мм и смазке глицерином наблюдается явление избирательного переноса. Восстанавливаемая глицерином медь образует активный слой, резко снижающий износ. По мере нарастания износа полимера происходит обогащение поверхности частицами меди, которые в конечном счете образуют несущую сервовитную пленку.

Если же смазка не применяется, то при трении возникает состояние, аналогичное случаю применения композиционных материалов, описанное выше. Применение закиси меди обусловливается сравнительно низкой энергией ее химического восстановления при получении чистой меди на стадии образования кристаллических зародышей, что придает ей повышенную адсорбционную и каталитическую активность.

Таким образом, при выборе наиболее эффективного пути снижения износа следует учитывать условия осуществления избирательного переноса.

Области применения избирательного переноса в узлах трения машин. В настоящее время использование ИП в узлах трения значительно расширилось. ИП проявляется при трении стали по стали, по чугуну, чугуна по чугуну, стали по спеченному материалу, по металлополимеру, по стеклу, по бронзе, по алюминиевым сплавам и др. ИП происходит в случае смазки трущихся деталей минеральными и синтетическими маслами, пластичными смазочными материалами, морской и пресной водой, смазочно-охлаждающими жидкостями, жидкостями для гидравлических систем, нефтью и нефтепродуктами, смесью масла с фреоном, кислыми и щелочными средами, применяемыми в химической промышленности.

Избирательный перенос используют в автомобилях (узлы передней подвески, карданные шарниры), редукторах (червяк-колесо). ИП применяют в приборах (слаботочные электрические контакты из благородных металлов). При резании ИП повышает стойкость режущего инструмента.

Применение ИП в тяжелонагруженных опорах качения. Частыми причинами выхода из строя опор качения являются: усталостное выкрашивание дорожек и тел качения, тепловое заклинивание, аварийный износ и разрыв сепараторов, абразивный износ. При эксплуатации опор качения указанные повреждения в ряде случаев могут быть устранены или уменьшены путем применения металлоплакирующих смазочных материалов.

Долговечность опор качения с линейным контактом тел качения и колец обратно пропорциональна нагрузке на более нагруженное тело в степени 3,3. Снижение этой нагрузки хотя бы на 10% позволяет повысить долговечность подшипника на 36%. Одним из способов повышения долговечности подшипника является создание между телом качения и кольцом подшипника металлической пленки, которая увеличивает площадь контакта и тем самым снижает максимальную нагрузку на тело качения. Сервовитная пленка толщиной 0,5...1 мкм может увеличить даже при достаточно большой нагрузке площадь контакта в 1,5...2 раза, что отразится на долговечности подшипника.

Металлоплакирующие смазочные материалы позволяют реализовать ИП в подшипниках качения и тем самым повысить их ресурс и нагрузочную способность Расход смазочного материала уменьшился в 1,5–2 раза благодаря увеличению срока его службы.

Для подшипников качения, работающих в химически активных средах, реализация ИП возможна за счет особой конструкции и материала сепаратора, состоящего из фторопласта-4 с добавками бронзовой стружки (40% по массе). В процессе работы фторопласт вступает во взаимодействие с бронзовой стружкой, в результате которого поверхности шариков и дорожек качения покрываются сервовитной пленкой, состоящей, в основном, из меди. Надежность подшипников с таким сепаратором значительно возрастает.

Избирательный перенос в условиях абразивного изнашивания. Долгое время существовало мнение, что ИП не может быть реализован в узлах трения, изнашивающихся в результате действия абразива. Считалось, что ИП – весьма тонкий и чувствительный физико-химический процесс, который сразу же будет подавлен абразивом. Однако абразивные частицы размером менее 3 мкм не только не подавляют ИП в паре бронза-сталь в среде глицерина, но и производят инициирующее действие на процессы избирательного растворения бронзы и образования сервовитной пленки.

При размере частиц более 3 мкм и большом их количестве сервовитная пленка изнашивается, но это не означает, что она не образуется и не оказывает благоприятного действия на уменьшение трения и снижение износа. Если на поверхности металла в процессе трения образуется сервовитная пленка даже малой толщины, то она уменьшит коэффициент трения между абразивом и металлом, что приведет к уменьшению пластической и упругой деформации основного металла, а это, как известно, является одним из путей снижения абразивного изнашивания. Если учесть, что сервовитная пленка способна к многократной пластической деформации без отделения частиц и легко подвергается сдвиговой деформации, то можно утверждать, что в зоне трения она будет способствовать уменьшению абразивного изнашивания.

Финишная антифрикционная безабразивная обработка (ФАБО). Общеизвестно, что износостойкость зависит от финишной технологической обработки поверхностей деталей. Для широко распространенных сочленений выявлены оптимальные шероховатости, при которых износ деталей минимален. Установлено, что от финишной обработки деталей зависит не только первоначальный приработочный износ, но и установившийся износ, т.е. качество обработки деталей может оказать влияние на интенсивность изнашивания при длительной эксплуатации машины.

В последние годы разработаны новые технологические процессы финишной обработки деталей, которые позволяют снизить их приработочный износ и увеличить антифрикционные свойства сочленения (улучшить смазывание деталей и снизить коэффициент трения). К таким методам можно отнести вибрационную обработку поверхностей трения и алмазное выглаживание.

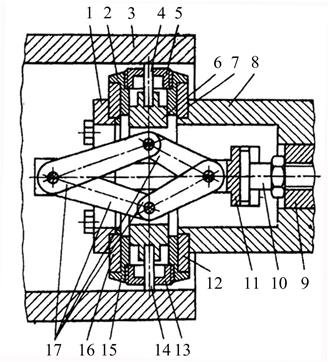

| Рис. 3.3. Приспособление для ФАБО гильзы цилиндра:1 – крышка, 2 и 15 – втулки, 3 – обрабатываемая поверхность, 4 и 14 – прутки латуни или бронзы, 5 и 13 – гайки, 6 и 12 – штоки, 7 и 16 – стаканы, 8 – головка, 9 – тяга, 10 – болт, 11 – вилка, 17 – рычаги |

ФАБО, первоначально названная «фрикционным латунированием» исключает абразивную обработку поверхностей. Сущность ФАБО состоит в том, что трущиеся поверхности деталей покрываются тонким слоем латуни, бронзы или меди в результате переноса металла при трении. Обрабатываемую поверхность обезжиривают, а перед нанесением покрытия наносят раствор (глицерин или смесь – две части глицерина и одна часть 10%-ного раствора соляной кислоты), который в процессе трения разрыхляет окисную пленку на поверхности стали, пластифицирует поверхность медного сплава и создает условия для схватывания со сталью.

Существует принципиальная разница в переносе материала при ИП и при ФАБО. При ИП в случае трения бронзы из ее твердого раствора происходит сепарация атомов меди: атомы легирующих элементов уходят в смазочный материал; атомы меди, соединяясь в группы, переходят на сталь. Этот процесс происходит медленно, не за один – два прохода. При ФАБО состав перенесенного материала не отличается от исходного. Здесь материал переносится частицами, которые прочно схватываются со сталью и имеют между собой определенную связь.

Детали, подвергаемые ФАБО, предварительно могут быть шлифованы, развернуты, проточены или хонингованы. Шероховатость поверхности должна быть не более Rа=2,5 мкм.

ФАБО производят на токарном станке с помощью приспособления, устанавливаемого в резцедержателе станка. Передняя часть приспособления, изображенная на рис. 25, содержит головку со стаканами. В разрезных направляющих втулках перемещаются два подвижных штока. Через систему рычагов усилие от подпружиненной тяги передается на штоки, установленные в них прутки латуни или бронзы прижимаются к обрабатываемой поверхности с давлением 80-120 МПа.

Преимущество ФАБО перед другими финишными операциями состоит в том, что метод чрезвычайно прост, не требует сложного оборудования. ФАБО придает стальной или чугунной поверхности высокие антифрикционные свойства.

Применение ИП в паре винт–гайка. Эта пара относится к тяжелонагруженным узлам. В ней возникают высокие удельные нагрузки, затруднены условия смазывания, непрерывно изменяется контакт, пара находится в постоянном режиме приработки. Это вызвано неточностями изготовления резьбы гайки и винта и сложностью формы контактирующих поверхностей.

Производственные испытания [9] металлоплакирующего смазочного материала ЦИАТИМ-201+10% меди проводили в парах винт – гайка продольных подач на горизонтально- и вертикально-фрезерных станках. Станки работали в одинаковых условиях массового и мелкосерийного производства. Установлено, что износостойкость ходовых винтов при применении ЦИАТИМ-201+10% меди более чем в 3 раза выше износостойкости ходовых винтов.

Применение ИП в глобоидных передачах. Установлена возможность применения ИП в червячном зацеплении. При точечном контакте образующаяся тонкая медная пленка легко выдавливается (выносится) из зоны контакта (в паре бронза–сталь), что способствует более быстрому формированию несущей поверхности в зацеплении, но требует создания специального смазочного материала и присадки к маслам.

Материалы, обеспечивающие режим ИП. К настоящему времени разработано несколько материалов, применение которых позволяет реализовать режим ИП в самых различных условиях работы деталей машин.

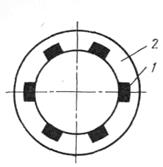

Разработан композиционный материал, который позволил отказаться от применения пластичных смазочных материалов и создать узлы трения, работающие в воде и не требующие обслуживания. Поверхность трения композиционного материала (рис. 3.4) состоит из чередующихся металлических и полимерных элементов.

| Рис. 3.4. Подшипник со смазывающими вставками: 1 – вставка, 2 – металлическая втулка |

Металлическую основу выполняют из медных сплавов. Для вставок используют фторопласт, наполненный графитом. При работе узла продукты износа вставок, переносимые контртелом, попадают в зону контакта металлов. Здесь создаются благоприятные условия для инициирования ИП. Избирательное растворение медного сплава происходит под действием воды, ускоряемое в большой степени трением. Однако под действием воды медная пленка, которая возникла в результате уноса легирующих элементов, быстро окисляется, и интенсивность изнашивания увеличивается.

Характер протекающих явлений изменится, если в зону контакта металлов ввести вещество, благодаря которому химическое равновесие сместится в сторону восстановительных процессов, что обеспечит более устойчивый режим ИП. Эту роль выполняет материал вставок. Образующийся сервовитный слой при работе пары трения обладает высокой несущей способностью. Установлено, что способность сервовитного слоя выдерживать высокие нагрузки зависит от того, в какой степени в зону контакта будут поступать продукты износа вставок. Это зависит от соотношения площадей вставок и основного металла.

Сплав ТМ-1 может работать по сплаву ТМ-1 в среде, загрязненной абразивами. Высокая твердость и антифрикционность пары трения обеспечивают наработку уплотнения в 5 раз превышающую долговечность уплотнений «бронза – углеграфит». Сплав ТМ-1 может работать по бронзе БрО5Ц5С5 при смазывании дизельным топливом. Данная пара работает в режиме ИП. В этом случае медь образуется как на бронзовом образце, так и на твердосплавном кольце, обусловливая тем самым низкий коэффициент рения (0,05...0,07) и высокую нагрузочную способность пары.

|

|

|

|

|

Дата добавления: 2015-05-06; Просмотров: 2355; Нарушение авторских прав?; Мы поможем в написании вашей работы!