КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Электроискровое легирование

|

|

|

|

ФИЗИЧЕСКИЕ МЕТОДЫ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ

При электроискровом легировании (ЭИЛ) металлических поверхностей в процессе формирования поверхностного слоя на катоде происходит интенсивное взаимодействие жидких фаз материала электродов, способствующее установлению между ними химической связи и развитию объемных процессов само- и гетеродиффузии, образованию интерметаллида и т.п. [15,16]. Помимо явлений в жидкой фазе, из которой формируется слой покрытия, во многих случаях наблюдается диффузия элементов электрода в основу в твердой фазе. Все эти физико-химические изменения в поверхностном слое детали обусловлены возникновением в зоне разряда высоких температур (10–11 тыс.°С) при повышенном давлении (сотен тысяч Па), термоупругих напряжений, высокоскоростной пластической деформации, а также микрометаллургическими процессами, протекающими в экстремальных условиях за счет прохождения мощного (до 105–106 А/мм2) импульса тока. В этом случае взаимодействие материалов электродов, кристаллизация, диффузионные явления происходят в крайне неравновесных условиях. Присутствие в зоне столь высоких температур азота воздуха и различных легирующих элементов, входящих в состав электрода-анода, позволяет не только наращивать поверхность детали, но и легировать ее, улучшая физические и химические свойства металлических поверхностей.

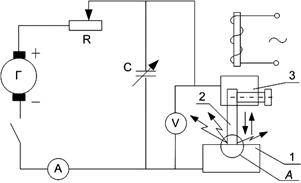

К достоинствам ЭИЛ можно отнести: незначительный нагрев и отсутствие деформации основы, а также возможность локального нанесения покрытий. Она может применяться при восстановлении сложных деталей автомобильной техники. Отличительной особенностью данного способа является простота осуществления в производственных условиях, сравнительно низкая стоимость оборудования, возможность автоматизации. Принципиальная схема наиболее распространенного типа электроискровой установки с вибрирующим компактным электродом и структурные составляющие образующихся слоев после упрочнения карбидотитановым электродом представлены на рис. 4.1.

|

| Рис. 4.1. Принципиальная схема электроискровой установки 1 – деталь; 2 – электрод, 3 – электромагнитный вибратор |

Состав слоя, образующегося на обрабатываемой детали, и его физико-химические свойства зачастую существенно отличаются от свойств легируемого и легирующего материалов. Варьируя материал электродов и способы нанесения легированного слоя, можно изменять физико-механические свойства поверхности обрабатываемой детали.

Упрочненная поверхность детали состоит из трех основных зон [17]: белый слой (БС), переходная зона и основной материал. БС состоит из тугоплавких слабо поддающихся травлению соединений, сформированных в тонком слое в основном из материалов электрода с мелкозернистой структурой в режиме быстрого теплоотвода. Переходная зона состоит из нескольких слоев: диффузионного слоя, зоны термического влияния и переходного слоя. Диффузионный слой имеет мартенситно-карбидную структуру, а толщина его приблизительна равна толщине БС.

Участок зоны термического влияния, по данным, имеет аустенитно-мартенситно-карбидную структуру.

Переходной слой С-3 имеет аустенитно-сорбитно-мартенситную структуру. Аустенитная структура формируется при охлаждении при диффузионном насыщении стали азотом. Чем меньше проникает азота в зону С-3, тем больше при охлаждении будет мартенситной структуры.

Ниже переходного слоя находится участок со структурой основы.

На величину зон и их структуры влияют: параметры обработки, материал электрода, материал основы, состояние окружающей среды.

Варьируя скважность и частоту импульсов, можно изменять как производительность, так и качество обработки и размер зерна в КП. Немаловажным в процессе электроискровой обработки является выбор материала электрода. В качестве электродных зачастую используются материалы с высокой твердостью и износостойкостью: твердые сплавы, в основном на основе карбидов вольфрама и титана, серый или белый чугун, твердые сплавы на основе карбида титана с различными связками (сталь, никель, молибден, интерметаллиды), изготовленные по технологии СВС-прессования (сплавы марки СТИМ) [18], небольшие ультрадисперсные добавки алмаза с размером частиц 40–60 нм в состав электродного материала приводят к существенному измельчению его структуры и увеличению сплошности, толщины и износостойкости электроискровых покрытий.

Микротвердость упрочненных слоев, полученных на закаленных сталях достигает 18–20 ГПа, в то время как на незакаленных сталях она не превышает 12 ГПа, что обьясняется активным участием материала основы в формировании покрытия. Тем не менее, эффективность упрочнения выше в случае применения в качестве подложки незакаленных сталей, так как коэффициент упрочнения (отношение твердости упрочненного слоя к твердости основы) для них составляет 4-5, а для закаленных сталей он не превышет 2-3.

Способы совершенствования технологии электроискровой обработки. Основные причины, препятствующие широкому распространению ЭИЛ, – сравнительно малая производительность (0,5–3 см2/мин) и небольшая толщина слоя покрытия (15–60 мкм). Увеличение толщины покрытия зачастую возможно только при увеличении энергии импульсов и числа проходов, что приводит к дополнительным затратам и повышению пористости защитного слоя. Электроискровое нанесение покрытий порошковыми материалами позволяет расширить гамму наносимых материалов, повысить толщину слоя и производительность процесса, упростить его автоматизацию (рис. 4.2). Порошковый материал из питателя подавался в межэлектродный промежуток, образованный электродом (анодом) и обрабатываемой деталью (катодом). В результате взаимодействия дисперсного материала с плазмой искрового канала он расплавлялся, частично испарялся и осаждался на обрабатываемую поверхность [3]. В экспериментах использовались порошки как токопроводящих веществ, так и диэлектрика В4С. При использовании данного метода толщина покрытий составляла в большинстве случаев 200–300 мкм. В процессе нанесения покрытия происходило разложение исходных компонентов порошка с образованием продуктов взаимодействия их с материалом подложки. Одной из составляющих фаз покрытия является материал подложки (Fe). Этим объясняются невысокие значения микротвердости поверхности детали по сравнению с твердостью исходных порошков.

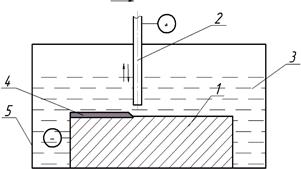

| Рис. 4.2. Схема нанесения электроискровых покрытий порошковыми материалами: 1 – деталь, 2 – электрод, 3 – порошковый питатель, 4 – слой покрытия |

Метод анодно-искрового осаждения (плазменно-электролитическая обработка, микродуговое оксидирование) позволяет формировать на металлах и сплавах слои, содержащие оксиды и соединения на основе компонентов электролита (рис. 4.3) [19]. Химический состав покрытий, формируемых данным методом, определяется природой обрабатываемого металла, параметрами процесса и компонентами электролита, попавшими в зону действия электрического пробоя, т.е. составом электролита. Недостатком процесса является необходимость погружения детали в раствор электролита, что для массивных деталей приведет к увеличению размеров ванны и количества электролита.

| Рис. 4.3. Схема нанесения электроискровых покрытий в электролите (анодно-искровое осаждение): 1 – деталь; 2 – электрод; 3 – электролит; 4 – слой покрытия; 5 – ванна |

Технология ЭИЛ обладает рядом существенных достоинств, к которым относятся:

- надежность и сравнительная простота оборудования и технологического процесса;

- относительно небольшие габариты и вес оборудования и оснастки;

- мобильность оборудования и применимость его в условиях любого производства;

- возможность локального нанесения покрытия на детали;

- высокая прочность сцепления покрытия с подложкой (деталью);

- незначительность нагрева поверхности детали, как правило, не превышающая 300°С;

- возможность формирования покрытий из любых токопроводящих материалов на любые токопроводящие детали

- экологичность процесса.

Обладая рядом положительных свойств, технология ЭИЛ не лишена некоторых недостатков:

- низкая производительность процесса (0,5–2 см2/мин);

- небольшая толщина слоя покрытия (15–60 мкм).

Технология нанесения КП с использованием СВС и ЭИЛ. Совершенствование технологии ЭИЛ состоит в совмещении традиционной ЭИЛ с использованием порошков, находящихся в межэлектродном промежутке, способных к тепловыделению и образованию тугоплавких соединений. Тепловыделение при синтезе порошков позволяет решить вопросы энергосбережения и повысить производительность процесса.

Создание покрытий на основе карбида титана позволяет повысить износостойкость, твердость при высоких и низких температурах, химическую стабильность, окалиностойкость. Также карбидотитановые покрытия имеют небольшой коэффициент трения, хорошее сцепление с поверхностью материала-основы, малую склонность к схватыванию и холодной сварке, способность не разрушаться под воздействием механических и тепловых нагрузок. При этом физико-механические свойства покрытий улучшаются при уменьшении размера зерен карбида титана.

Введение металлических добавок в смесь (Ti+C)-M, где M=Ni, Co, Fe позволяет уменьшить хрупкость материала, повысить ударную вязкость, электропроводность и улучшить другие свойства. При использовании никеля в качестве металлической добавки он оказывает существенное влияние на конечный состав продуктов горения, несмотря на то, что этот металл сам практически не растворяется в карбиде титана и не образует с ним тройных соединений. Добавка Ni приводит к смещению состава карбида титана ближе к стехиометрии по сравнению с соотношением Ti/C в исходной реакционной среде; также распределение зерен карбида титана становится более однородным с увеличением содержания Ni. Однако при увеличении содержания Ni в квазибинарной системе (1– x)(Ti+C)+ x Ni уменьшается теплота СВС-реакции и понижается значение твердости образуемой композиции TiC-Ni. С этой точки зрения наиболее подходящим содержанием Ni в композиции является х = 0,1…0,3 (масс. долях). Также введение в порошковую композицию никеля позволяет сформировать прочную металлическую матрицу.

| Рис. 4.4. Схема процесса формирования КП с использованием СВС и ЭИЛ: 1 – электрод, 2 – слой реагентов, 3 – основа, 4 – композиционное покрытие |

Влияние материала электрода. В процессе нанесения КП при комбинированной обработке ЭИЛ и СВС в состав покрытия входят элементы электродного материала (ЭМ), основы и синтезированных из порошков соединений. В качестве ЭМ в работе были использованы: медь, стеллит, карбид титана.

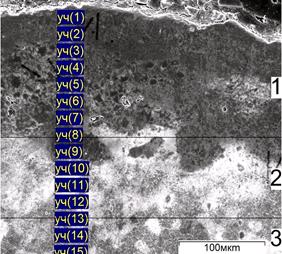

Микроструктура КП, сформированного СВС и ЭИЛ, свидетельствует о формировании структуры покрытия из расплава. На исследуемых образцах четко видны три зоны – покрытие, переходная зона и основной материал (рис. 4.5). Верхний участок содержит Ni и Fe с равномерно распределенными зернами карбида титана. Наблюдается постепенное уменьшение концентрации титана, никеля и плавное увеличение концентрации железа. В процессе нанесения покрытия переходная зона подвергалась динамическому воздействию температурных полей, что привело к формированию закалочных структур, легированных титаном. За счет высоких скоростей нагрева и охлаждения происходит измельчение структурных составляющих. Среднее содержание углерода в переходном слое составляет ~10 %. Микроструктура переходного диффузионного слоя не имеет трещин и четких границ, а представляет собой равномерный однородный состав.

Рис. 4.5. Микроструктура и распределение элементов по КП, полученному при использовании медного электрода

При использовании медного электрода покрытие в основном формируется из продукта высокотемпературного синтеза и материала подложки. Материал электрода – медь – присутствует в небольшом количестве (~5%) и только в поверхностном слое покрытия 10-15 мкм.

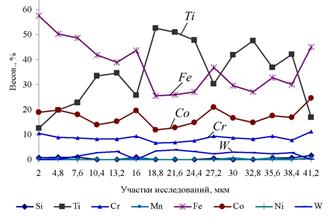

При использовании электрода марки «стеллит» ЭИЛ с СВС элементы этого сплава (Co, Cr, W) образуют по всей глубине КП металлическую матрицу в виде твердых растворов элементов электрода в материале обрабатываемой детали (рис. 4.6).

Рис. 4.6. Микроструктура и распределение элементов по КП,

полученному при использовании стеллитового электрода

КП, сформированного при ЭИЛ деталей с СВС-обмазками электродом марки «стеллит» зерна карбида титана имеют округлую форму с размерами от 0,1 мкм до 5 мкм и равномерно распределены в металлической матрице, представляющей твердые растворы элементов электрода, материала подложки и никелевой добавки. КП в продольном направлении состоит из элементов железа и титана (~90%) и при увеличении концентрации титана наблюдается снижение концентрации железа, никеля, кобальта, хрома и др. элементов, образующих металлическую матрицу.

КП, полученного СВС и ЭИЛ с использованием электрода из карбида титана (рис. 4.7) имеет структуру, схожую с рассмотренными выше покрытиями, сформированными с использованием электродов из меди и стеллита. Среднее содержание титана ~80 ± 10 %. В поперечном направлении концентрация титана плавно уменьшается в переходной зоне. Это является результатом диффузии титана в материал основы.

Рис. 4.7. Микроструктура и распределение элементов по КП,

полученному при использовании электрода из карбида титана

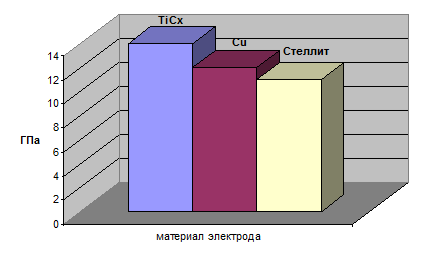

Твердость КП возрастает с увеличением содержания в покрытии карбида титана и имеет максимальное значение (13 – 14 ГПа) при использовании электродов на основе карбида титана (рис. 4.8).

Влияние материала основы. При формировании КП ЭИЛ и СВС активное участие принимает материал основы. Сформированные КП на подложках из сталей с разным содержанием углерода (20, 45, У8, 9ХСА) имеют в среднем толщину слоя от 0,1 до 0,3 мм.

Рис.4.8. Микротвердость КП в зависимости от используемого ЭМ

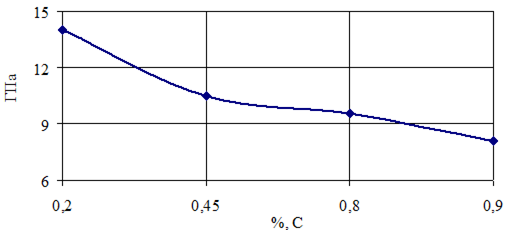

С увеличением количества углерода в стальной подложке (рис. 4.9) наблюдается снижение твердости. Это связано со снижением температуры плавления основы, т.е. образующаяся упрочняющая фаза (например, карбид титана), масса которой постоянна при данном составе реакционной смеси, распределяется в большем объеме расплава на основе железа, который образуется при электроискровой обработке.

Рис. 4.9. Микротвердость КП сформированных на подложках из стали с различным содержанием углерода

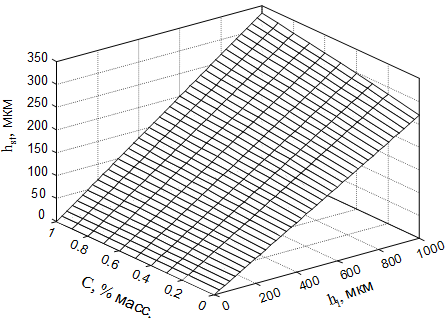

На рис. 4.10 приведен трехмерный график (номограмма) зависимость толщины расплавленного железа в зависимости от толщины слоя реагентов hl и содержания углерода в стали. Эта номограмма может быть использована для оценки толщины упрочненного слоя при нанесении защитного покрытия на различные стали методов электроискрового легирования с использованием СВС-реагентов системы Ti-C-Ni.

Рис. 4.10. Зависимость толщины слоя стали hst, который может расплавиться в адиабатических условиях, от толщины (hl) слоя порошковой смеси (1–x)(Ti+C) + xNi, при x=0,1, и содержания углерода в стали (% масс.)

Технологические процессы, оборудование для нанесения покрытий различного назначения и специальные порошковые и композиционные материалы позволяют увеличить срок службы элементов трибосопряжений, деталей корпусов и исполнительных органов, и т.п. Выбор того или иного метода и режимов нанесения покрытий зависит от от материала восстанавливаетой детали и условий ее эксплуатации. К достоинствам внедряемой технологии можно отнести следующее:

1. Возможность нанесения покрытий на локальные участки обрабатываемой детали,

2. Толщина нанесенного слоя может составлять 0,025 до 0,45 мм,

3. Твердость КП на основе карбида титана может быть от 6 до 16 МПа в зависимости от режимов ЭИЛ, материала упрочняемой детали и материала электрода.

Области применения технологии нанесения КП, полученных при ЭИЛ. Использование разработанных в наноструктурированных электродов СНМ8 [20,21] позволило внедрить технологию нанесения износостойких покрытий в процессах изготовления клапанов газораспределения и шатунов из сплавов титана для двигателей внутреннего сгорания. Нанесение покрытий осуществляется на поверхности, наиболее подверженные износу в зонах действия повышенных контактных нагрузок – торцы стержней впускных и выпускных клапанов газораспределения и поверхности больших головок шатунов, контактирующие со щеками коленчатого вала (рис. 4.11), посадочных мест подшипников скольжения и колец подшипников качения (рис. 4.12), что обеспечило повышение ресурса работы изделий в 1,5 раза по сравнению с проектным ресурсом [21].

а б

Рис.4.11. Упрочненные поверхности детали: шатун (а) и клапан (б)

Рис.4.12. Партия упрочненных деталей «кривошип»

Повышение производительности и улучшении качества покрытий, нанесенных ЭИЛ, — это применение ультразвука. Разработанная технология ЭИЛ с ультразвуковым модифицированием (ЭИЛ+УЗМ) позволяет восстанавливать и упрочнять поверхностей деталей произвольной формы и размеров. Области применения ЭИЛ с УЗМ [22] – это автомобилестроение (плунжерные пары топливных насосов, золотники распределителей, уплотнительные кольца гидравлических тормозных систем).

Рис. 4.13. Примеры применения ЭИЛ с УЗМ на деталях

автотракторной техники

|

|

|

|

|

Дата добавления: 2015-05-06; Просмотров: 7183; Нарушение авторских прав?; Мы поможем в написании вашей работы!