КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Высокоскоростное газопламенноенапыление

|

|

|

|

ГАЗОТЕРМИЧЕСКОЕ НАПЫЛЕНИЕ

Сущность газопламенного напыления (ГПН) заключается в том, что при ГПН горение топлива происходит за срезом сопла в условиях воздушного потока, окружающего пламя, при избыточном давлении воздуха (0,35 МПа). Скорость газа порошкового распылителя на расстоянии от среза сопла 50, 100, 150 мм соответственно равна 80, 50, 30 м/с. Скорость частиц — менее 50—60 м/с [37- 39].

Сущность детонационного напыления (ДН) заключается в том, что горение происходит в трубе, где скорость горения быстро достигает скорости детонации. Процесс осуществляется импульсами. Скорость газа превышает 2000 м/с, скорость частиц — свыше 1000 м/с. Известно, что с увеличением скорости частиц увеличивается прочность сцепления покрытия. Увеличение скорости частиц явилось основным требованием к установкам газотермического напыления (ГТН). Недостатком детонационного напыления является низкая производительность, вызванная прерывистым характером напыления.

Известно, что получение покрытий основано на активации физико-механических процессов взаимодействия между упрочняемой или восстанавливаемой поверхностью и наносимым материалом. Активация необходима для сообщения системе «подложка — наносимый материал» дополнительной энергии, расходуемой на преодоление энергетического барьера и установление связей между покрытием и основой. Как правило, методы активации, реализуемые на практике, заключаются в:

- интенсификации процесса смешения рабочих газов;

- сообщении дополнительной энергии частицам распыленного материала путем их нагрева, ускорения или того и другого одновременно;

- сообщении дополнительной энергии подложке путем ее предварительного нагрева;

- увеличении общей площади поверхности частиц при распылении монолитных материалов (уменьшение среднего размера распыленных частиц);

- повышении активности поверхности частиц и подложки механическим (повышение шероховатости) или химическим (восстановление окислов, нанесение легкоплавких оболочек и т.п.) путем;

- повышении энтальпии потока введением термореагирующих компонентов;

- нанесении покрытий при внешнем воздействии (ультразвуковые колебания, электромагнитное поле и т.д.);

- последующей термообработке покрытия;

- последующей модификации покрытия (химико-термическая обработка, ионно-вакуумное легирование, микродуговая обработка и т.п.).

Таким образом, основным направлением повышения качества покрытий и увеличения долговечности упрочняемых или восстанавливаемых деталей является применение тех приёмов активации, которые действуют в процессе напыления, а именно интенсифицируют процессы теплообмена в системе «транспортирующий газ — частица», увеличивают динамические параметры частиц, позволяют уменьшать размер частиц.

Поэтому следующим этапом развития газопламенного напыления и детонационного напыления стало появление высокоскоростного напыления (ВСН). Процесс горения топлива осуществляется при повышенном давлении в камере сгорания, к которой примыкает длинное сопло, как при ДН. В то же время процесс непрерывный, как при ГПН. Поэтому ВСН можно представить как способ, в котором объединены ДН и ГПН. Горение топлива в распылителях последних моделей происходит при давлении 2,5 МПа. Скорость газа достигает 2000 м/с. Скорость частиц — более 1000 м/с. За рубежом этот процесс получил название High Velocity Oxygen Fuel (HVOF).

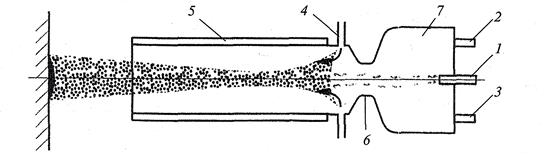

Прототипом энергетического узла высокоскоростного распылителя является жидкостный реактивный двигатель (ЖРД), тем более, что в качестве топлива для него часто используют керосин (рис. 6.1).

Рис. 6.1. Схема высокоскоростного распыления: 1 — подача порошка (осевая);2 — подача кислорода;3 — подача топлива;4 — подача порошка (радиальная); 5— ствол; 6 — сопло; 7— камера сгорания

Выбор температуры нагрева частиц осуществлялся подбором газов и соотношением окислитель/топливо (табл. 6.1).

Таблица 6.1. Параметры горения топлива

| Топливо | Тmax, °С | Q, МДж/м3 | Отношение кислород/топливо | ||

| При Ттах | При нейтральном пламени | При HVOF- напылении | |||

| Пропан | 93,2 | 4,5 | 5,0 | 3-6 | |

| Пропилен | 87,6 | 3,7 | 4,5 | 3,5-7 | |

| Этилен | 59,5 | 2,4 | 3,0 | 2-5 | |

| Ацетилен | 56,4 | 1,5 | 2,5 | 1,3-4 | |

| Керосин | 37,3 МДж/л | 2,9 | 3,4 | 2,8-4,8 | |

| Водород | 10,8 | 0,42 | 0,5 | 0,3-0,6 |

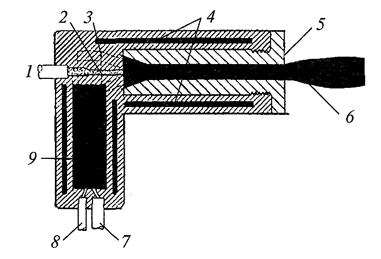

Порошковое высокоскоростное напыление (ВСН). На рис. 6.2 приведена схема конструкции распылителя Jet Kote. В качестве горючего использовалась смесь газов, причем вместо взрывоопасного при давлении выше 0,2 МПа ацетилена (С2Н2), использовался метилацетилен (С3Н4). Смесь газов (С3Н4 - 0,4 МПа, О2 - 0,8 МПа, Н2 — 0,1 МПа, N2 — 0,53 МПа) обеспечила сверхзвуковое истечение продуктов сгорания. Дистанция напыления — 300 мм, длина сопла горелки — 150 мм.

Как и в детонационном способе, ВСН имеет осевую или радиальную подачу порошка с аналогичными преимуществами и недостатками каждого способа подачи материала.

Осевая подача применяется для нагрева непластичных материалов с высокой температурой плавления, например, керамики. Порошок интенсивно прогревается на всем пути горячего тракта (Top Gun, Standard Diamond Jet, Gibrid Diamond Jet).

Радиальная подача способствует более равномерному распределению частиц по сечению струи, нагреву частиц до менее высокой температуры. Такие условия наиболее полно отвечают требованиям к металлическим и карбидным покрытиям с металлической связкой (Со, Ni). В этом случае карбиды не плавятся, сохраняют свой состав и форму, а пластичная связка удерживает карбиды в составе плотного покрытия. (Carbide Jet, JP-5000). Кроме того, более низкая температура частиц сохраняет металлы от окисления и насыщения газами.

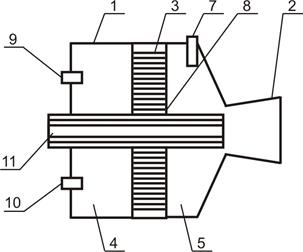

Рис. 6.2. Схема распылителя Jet Kote: 1 — подача порошка;2 — каналы подачи порошка;3 — каналы подачи газа,4 — охлаждение сопла; 5 — сопло;6 — газопорошковая струя; 7 — подача топлива;8 — подача кислорода;9 — камера сгорания

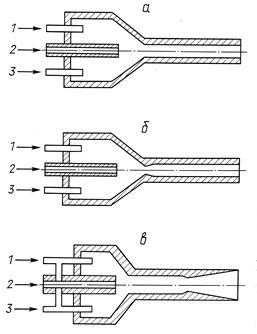

На рис. 6.3 приведены схемы конструкций для осуществления технологии HVOF.

| Рис. 6.3. Схемы конструкций для осуществления технологии HVOF: а – система с околозвуковым ускоряющим каналом; б – со сверхзвуковым; в – комбинированная конструкция с дополнительным нагревом (1 – подвод горючего газа; 2 – инжектируемый порошок напыляемого материала; 3 – подвод кислорода) |

Первое поколение ВСН схематично представлено на рис. 6.4, а. Давление в камере сгорания 0,3—0,5 МПа, скорость частиц — 450 м/с для WC-Co грануляцией 10—45 мкм. Во втором поколении ВСН использовалось коническое расширяющееся сопло (рис. 6.4, б).

Дальнейшее развитие способа шло по пути увеличения скорости газа и частиц путем увеличения давления в камере сгорания до 2,5 МПа и применения профильного сопла Лаваля. (Третье поколение высокоскоростных установок высокого давления — HP/HVOF).

а)

б)

Рис. 6.4. Схемы ВСН 1-го (а) и 2 - го (б) поколений: 1 — кислород; 2 — керосин; 3— порошок; 4— воздух (азот)

Модернизация распылителя Top Gun привела к небольшим конструктивным изменениям и применению в качестве топлива керосина (Top Gun Kerosene). Для зажигания топлива использовался водород. После запуска горелки водород выключался и включался только в конце работы перед выключением горелки. Водород обеспечивал выгорание нагара (углерода) от неполностью сгоревшего керосина. После прекращения подачи водорода топливные магистрали продувались азотом. Камера сгорания была отсоединена от сопла. Порошок в горелку подавался по оси сопла и в радиальном направлений в зоне пониженного давления сопла Лаваля.

Последующее усовершенствование позволило создать аппарат Top Gun К2, который не требовал применения водорода для поджига, а также обеспечивал более высокие скорости напыляемых частиц и производительность.

Установка CJS (Carbide Jet System) предназначена для нанесения износостойких покрытий на основе карбидов с радиальной оппозиционной подачей порошка. Давление в камере сгорания 0,4—1,2 МПа Топливо: керосино-водородная смесь. Окислитель — кислород. Модернизация распылителя и установки в целом привела к созданию нового поколения — компьютеризированного распылителя: С-CJS (Computerized Carbide Jet System). Керосин подавался по оси горелки, водород — снаружи, чем способствовал распылению керосина на мелкие капли при снижении турбулентности. Это приводило к более интенсивному сгоранию топлива при сниженном уровне пульсации. Сверхзвуковое истечение потока обеспечивало сопло Лаваля и повышенное давление до 1,4—2,5 МПа в камере сгорания.

В табл. 6.2 представлены сравнительные данные основной и модифицированной систем семейства CJS.

Таблица 6.2. Основные характеристики распылителей

| Параметр | Тип | |

| CJS | C- CJS | |

| Давление в камере сгорания, МПа | 0,4-1,2 | 1,4-2,5 |

| Длина струи, мм | ||

| Дистанция напыления, мм | ||

| Мощность, кВт | ||

| Температура подложки (пруток d= 50, l= 300, сталь; покрытие Сr3С2-NiСr, d=200 мкм), °С |

Фирма Sulzer Metco в 80-х годах выпустила установку Diamond Jet (DJ), работающую на пропане и пропилене, а в конце 90-х годов усовершенствованную Hybrid Diamond Jet (HDJ). В табл. 6.3 представлены технические характеристики установок.

Таблица 6.3. Параметры установок DJ

| Параметр | Стандартная установка SDJ | Гибридные установки HDJ | |||

| DJ 2600 | DJ 2700 | ||||

| Топливо | пропан | пропилен | водород | пропан | пропилен |

| Давление, МПа | 0,58 | 0,69 | 1,3 | 0,66 | 0,69 |

| Расход, л/ч | |||||

| Окислитель | Кислород | ||||

| Давление, МПа | 1,03 | 1,03 | 1,2 | 1,03 | 1,03 |

| Расход, л/ч | |||||

| Зона горения | За соплом | Внутри сопла | |||

| Расход порошка, кг/ч | 1,4-5,4 | 1,4-9,0 | |||

| Скорость газа, м/с | |||||

| Температура пламени, °С | 2650-2700 | 2650-2700 | |||

| Тип охлаждения | воздушное | воздух + вода 0,28 МПа, 9 л/мин воды | |||

| Материал для напыления | Металлы, самофлюсы, сплавы, карбиды | Металлы, но не Аl, или самофлюсы, карбиды | Металлы, самофлюсы, карбиды |

Фирмой Tafa была разработана порошковая высокоскоростная установка JP-5000 (рис. 6.5). Параметры представлены в табл. 6.4.

Таблица 6.4. Параметры установок JP-5000

| Параметр | Величина |

| Расход порошка, кг/ч | |

| Расход керосина, л/ч | |

| Расход кислорода, м3/ч | |

| Давление в камере сгорания, МПа | |

| Мощность, кВт | |

| Температура газа, °С | |

| Скорость частиц, м/с | 1000-1300 |

| Скорость газа, м/с |

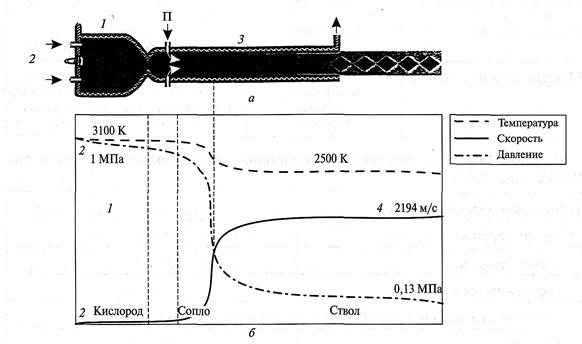

Рис. 6.5. Схема распылителя JP-5000 (а), параметры газа (б): 1 — камера сгорания, давление 1,0 МПа, температура 3100 К; 2— подача керосина и кислорода; 3 — ствол; П — подача порошка 9,1 кг/ч; 4 — скорость газа 2194 м/с; скорость частиц 1000—1200 м/с

В табл. 6.5 приведены сравнительные характеристики некоторых установок ВСН.

Таблица 6.5. Параметры установок ВСН (HVOF)

| Система | Топливо, м3/ч | Кислород, м3/ч | Сжатый воздух, м3/ч | Окислитель топливо | Дистанция напыления, мм | |

| Jet Kote | Водород | 25,9 | 18,1 | - | 0,7 | |

| Пропан | 21,0 | - | 7,0 | |||

| Этилен | 4,8 | 20,2 | - | 4,2 | ||

| Top Gun | Водород | 25,9 | - | 0,5 | ||

| Пропан | - | 5,0 | ||||

| Этилен | 4,8 | 14,4 | - | 3,0 | ||

| DJ 2600 | Водород | 38,2 | 12,8 | 20,6 | 0,451 | 230-250 |

| DJ2700 | Пропан | 4,1 | 15,2 | 22,0 | 4,81 | 230-250 |

| JP-5000 | Керосин, л/ч | 53,5 | - | 4,22 | 350-380 |

Примечание: 1 – с учетом кислорода воздуха; 2 – отношение масс.

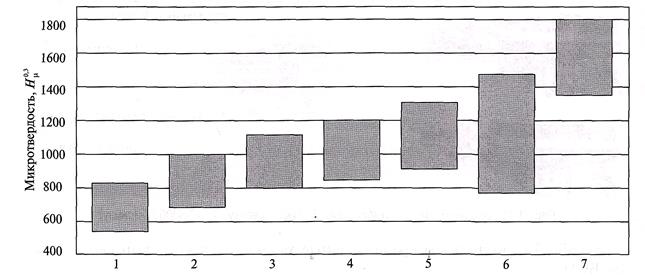

На рис. 6.6 приведена микротвердость покрытия (WC+17Со) как косвенная оценка плотности напыленных слоев.

Широкий диапазон микротвердости покрытий на JP-5000 говорит о широких возможностях получить требуемые свойства покрытий в зависимости от регулировки параметров напыления.

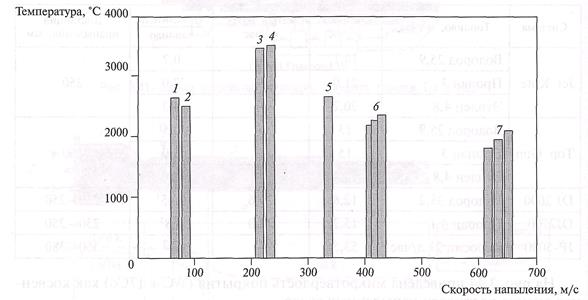

На рис. 6.7 представлены температурно-скоростные (для напыляемых частиц) области работы высокоскоростных порошковых распылителей в сравнении с более ранними способами. Из рисунка видно, что скорость частиц при использовании JP-5000 больше, а температура частиц меньше, что указывает на предпочтительность распылителя при напылении износостойких карбидо-содержащих покрытий.

При напылении на наружные поверхности наиболее простым методом повышения динамических параметров газопорошкового потока является активация газовыми струями, обжимающими факел пламени и ускоряющими полет частиц. Активаторы, рекомендуемые к использованию на оборудовании с торговыми марками «Metco» и «Castolin» для напыления порошков из тугоплавких материалов, представляют собой два штуцера, установленные на кожухе распылительной головки пистолета и подключенные к рукаву высокого давления, по которому подается осушенный воздух. Струи воздуха, выходя из штуцеров под давлением 0,3...0,6 МПа, обжимают факел и увеличивают скорость полета частиц порошка. Разработанный в ИМИНМАШ воздушный активатор выполнен таким образом, чтобы угол атаки струи воздуха по отношению к оси факела пламени мог изменяться от 0 до 70°.

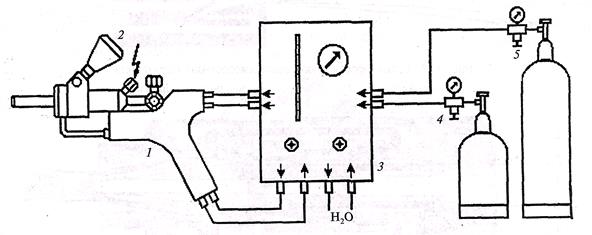

В МГТУ им. H. Э. Баумана разработана сверхзвуковая установка (рис. 6.8).

Рис. 6.6. Микротвердость покрытий: 1 – ГП; 2 – ПН; 3 – ВСН (воздушного охлаждения); 4 — ВСН (водяного охлаждения); 5 – ДН; 6 – JP-5000; 7 – прессованная или литая заготовка (для сравнения)

Рис. 6.7. Скорость частиц и их температура при различных способах напыления (для сравнения): 1 – ЭДМ; 2 – ГН; 3 – ПН; 4 – LPPS, 5 – Top Gun (С2Н2); 6 – Top Gun, DJ 1000, Jet Kote; 7 – JP-5000, DJ 2600, DJ 2700

Рис. 6.8. Схема установки ВСН МГТУ им. И.Э. Баумана: 1 – распылитель; 2 – порошковый питатель; 3 – пульт управления; 4 – пропан; 5 – кислород

Приведённые способы напыления обеспечивают получение покрытий высокого качества, но успешное использование их будет определяться выполнением различных по своему характеру условий:

- стабильностью работы распылителей, которая обеспечивается оборудованием управления, включая роботизированный пост;

- стабильностью чистоты и размера частиц материала, подаваемого в распылитель, залогом чего является соответствие порошка сертификату;

- стандартизацией методов контроля качества покрытий, и соответствием методик определения свойств покрытий стандартам, надлежащей подготовке персонала и ответственностью каждого члена коллектива за порученное дело.

Проволочное ВСН. Известно, что при распылении проволоки методом ГПН в покрытии содержится меньше оксидов, чем при порошковом напылении. Это имеет важное значение для получения коррозионностойких покрытий. Однако, относительно малая скорость частиц при ГПН не обеспечивает плотного формирования покрытий. Частицы успевают окислиться с поверхности.

Особенность подачи материала (по оси горячего тракта) принудила конструкторов проволочного высокоскоростного распылителя приблизить камеру сгорания к выходному отверстию сопла. Увеличение скорости частиц при меньшей их температуре снизило уровень их окисленности и повысило плотность покрытия. В табл. 6.6 приведены сравнительные газовые параметры проволочного газопламенного напыления ГПН и проволочного высокоскоростного напыления ВСН.

Таблица 6.6. Давление топливных газов и воздуха

| Газы | Давление, МПа | |

| ВСН | ГПН | |

| Пропан | 0,4 | 0,3 |

| Кислород | 0,8 | 0,3 |

| Воздух | 0,7 | 0,45 |

Размер распыляемых частиц при ВСН мельче, а плотность покрытия выше, оксидная фаза снижена значительно. Дополнительно для снижения окисления вместо воздуха используют азот.

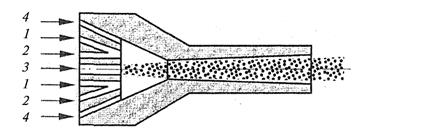

Известно, что горение газовоздушных смесей в перфорированных системах позволяет сжигать значительно большее количество горючей смеси в малых объемах. Газовоздушная смесь проходит через параллельные цилиндрические каналы. Горение в начальный период происходит в зоне малой толщины над поверхностью, а затем пламя заходит в устье каналов. Так реализуется принцип микрофакельного сжигания газовоздушной смеси.

На основе этого принципа было предложено два основных варианта устройств с активаторами установок высокоскоростного напыления (рис. 6.9).

В первом разработанном устройстве для высокоскоростного газотермического напыления (рис. 6.9, а) окислитель и топливо поступают через воздушный и топливный жиклеры 9 и 10 соответственно в полость смешения 4, где образуется горючая смесь. Из полости смешения 4 через каналы перфорированного элемента 3, горючая смесь поступает в полость сжигания рабочей смеси 5 и воспламеняется посредством устройства поджига рабочей смеси 7.

|

|

| а) | б) |

Рис. 6.9. Схемы устройств высокоскоростного напыления с микрофакельным горением: 1 – корпус; 2 – сопловой канал; 3 – перфорированный элемент;

4 - полость смешения; 5 – полость сжигания рабочей смеси; 6 – устройства подачи напыляемого материала; 7 - устройства поджига рабочей смеси; 8 – огневая поверхность; 9 – воздушный жиклер; 10 – топливный жиклер; 11 – распылительная головка термораспылителя

В процессе работы, по мере того как нагреваются детали и элементы устройства высокоскоростного напыления, скорость горения рабочей смеси увеличивается и пламя втягивается в каналы перфорированного элемента 3. Причем горение смеси за перфорированным элементом 3 идет в зоне малой толщины в виде плоского пламени. Получаемый высокоскоростной поток горячих продуктов сгорания топливно-воздушной смеси подхватывает частицы напыляемого материала, поступающие в полость сжигания рабочей смеси 5 при помощи устройства подачи расходного материала 6, выходное сопло которого помещено в отверстие перфорированного элемента 3, прогревает и расплавляет их, сжимает в струю малого диаметра и разгоняет до высоких скоростей.

Наличие полости смешения позволяет улучшить условия смесеобразования при раздельной подаче компонентов для формирования горючей смеси и полностью исключить использование дополнительного кислорода как в момент запуска устройства, так и на рабочем режиме. Кроме того, применение принципов микрофакельного сжигания позволяет стабилизировать процесс сжигания газовоздушной смеси при одновременном увеличении скорости ее горения в каналах перфорированного элемента без отрыва и проскока, что, в свою очередь, дает возможность сжигать значительное количество горючей смеси в гораздо меньшем объеме. Причем горение газа за перфорированным элементом на его огневой поверхности идет в зоне малой толщины в виде плоского пламени. Такая форма пламени позволяет резко сократить длину полости сжигания рабочей смеси.

В другом варианте (рис. 6.9, б) в качестве узла подачи материалов используется термораспылитель, распылительная головка 11 которого расположена в отверстии перфорированного элемента, выполненного по его оси. Такое конструктивное исполнение дает возможность реализовать двухструйную схему газотермического напыления, когда первичный высокотемпературный поток, обладающий относительно невысокой скоростью, расплавляет транспортируемые частицы расходного материала, а вторичный, низкотемпературный, но высокоскоростной поток разгоняет расплавленные частицы до скоростей более 250 м/с. Причем первичный поток представляет собой высокотемпературную струю, производимую термораспылительным устройством для газотермического напыления, в то время как вторичный поток — это высокоскоростная струя продуктов сгорания топливно-воздушной смеси.

|

|

|

|

|

Дата добавления: 2015-05-06; Просмотров: 3652; Нарушение авторских прав?; Мы поможем в написании вашей работы!