КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Активированная дуговая металлизация

|

|

|

|

Сущность электродуговой металлизации (ЭДМ) заключается в нанесении покрытий путем распыления воздухом двух расходных электропроводных проволок, между которыми возбуждается дуговой разряд[4]. Струя сжатого воздуха эвакуирует с электродов частицы расплавленного металла и переносит их на обрабатываемую поверхность.

Способ ЭДМ включает в себя как обязательную составную часть процесса одновременное диспергирование напыляемого материала. В отличие от ввода в зону нагрева порошка с заданными размерами частиц, в случае с ЭДМ получают их гранулометрический состав в широком диапазоне распределения по диаметрам. К характерным особенностям способа ЭДМ, по сравнению с другими способами, в первую очередь следует отнести:

- холодную газовую (в большинстве случаев — воздушную) струю;

- форму пылегазовой струи ЭДМ, представляющую собой совокупность двух осесиметричных струй, образующих на подложке общее эллиптическое пятно напыления;

- эффективный КПД распылителя при ЭДМ имеет наиболее высокое значение из всех способов ГТН и составляет 0,7—0,9.

В процессе ЭДМ частицы имеют на выходе из металлизатора температуру близкую к температуре плавления материала проволоки, ускоряются, перемещаются к подложке и, падая на неё, формируют покрытие. При этом на процессы нагрева частиц, их полёта, деформирования при ударе о подложку и последующего остывания оказывает влияние несколько десятков факторов. Поскольку прочность сцепления с подложкой обусловлена механическим зацеплением частиц за микронеровности поверхности и силами Ван-дер-Ваальса, основную роль в повышении физико-механических свойств покрытий играют состояние поверхности и температура подложки, а также полная энергия частиц, определяемая их скоростью полёта и теплосодержанием.

Установлено, что предварительный подогрев подложки приводит к снижению скорости кристаллизации и охлаждения падающих частиц, развитию их химического взаимодействия с подложкой и, как следствие, повышению прочности сцепления. Однако при температурах нагрева более 500 К возрастает скорость образования окислов и уменьшается адгезия. Кроме того, предварительный подогрев до 500 К невозможен при напылении тонкостенных деталей из за неизбежных термических деформаций, а также эту операцию нежелательно применять при восстановлении шеек валов, эксплуатировавшихся в условиях знакопеременных или циклических нагрузок (при нагреве наблюдается рост усталостных трещин).

Для предотвращения или регулирования образования окисного слоя вокруг частиц необходимо снижать парциальное давление кислорода в атмосфере распыления до достаточно низкого значения. Замена сжатого воздуха защитными газами (аргоном, азотом и др.) при напылении открывает широкие технологические возможности для получения покрытий практически без окислов с более высокими физико-механическими свойствами. Эта замена особенно существенна в случае нанесения покрытий из легкоокисляющихся материалов. Однако в связи с большим расходом распыляющего газа (от 1,0 до 1,5 м3/мин) при использовании электродуговых металлизационных аппаратов для нанесения покрытий применение относительно дорогостоящих инертных и защитных газов является экономически нецелесообразным.

Ослабить процессы окисления частиц при напылении возможно применением камер с контролируемой атмосферой, что практически неосуществимо в условиях ремонтных предприятий.

Приёмы активации, увеличивающие скорость частиц, являются одними из наиболее эффективных, поскольку обеспечивают им наибольшую кинетическую энергию в момент удара о подложку. Чем выше кинетическая энергия частиц, тем большее давление создаётся при их пластическом деформировании, тем больше имеется предпосылок для химического взаимодействия напыляемого материала и подложки.

Применение восстановительных транспортирующих газов и использование профилированных сопл в ЭДМ для повышение скорости и концентрации потока позволяет получать защитные покрытия по качеству на уровне газопламенных, что на ряду с традиционными достоинствами ЭДМ делает этот процесс предпочтительнее газопламенного.

Совокупность конструктивных и технологических приёмов, направленных на совершенствование газодинамических и физико-химических процессов при электродуговой металлизации и позволяющих увеличить скорость и температуру струи транспортирующего газа и частиц, уменьшить диаметр капель, повысить плотность и снизить окисленность покрытия, объединяют общим названием «активированная дуговая металлизация» (АДМ).

Отличительной особенностью АДМ в сравнении с традиционной ЭДМ является использование дополнительного источника тепловой энергии.

Известны следующие источники энергии для активирования распыляющей струи:

1) электрические:

- джоулевое тепло, выделяемое при пропускании электрического тока через элемент с высоким электрическим сопротивлением, выполненного в виде рёбер неплавящегося (третьего) электрода;

- электрическая дуга (нагрев плазменной дугой);

2) газопламенные:

- горение жидкого топлива (бензин или керосин);

- горение пропано-кислородной смеси;

- горение пропано-воздушной смеси;

- горение ацетилено-кислородной смеси.

Активирование нагревающими рёбрами неплавящегося электрода эффективно лишь при малых скоростях потока сжатого воздуха в оребрённом канале, тем самым не обеспечивается достаточная аэродинамическая сила для мелкодисперсного распыления плавящихся в электрической дуге проволок. К тому же максимальная температура, до которой возможно нагреть распыляющий газ невысока и не превышает температуры нагревательного элемента. При этом нагревательное устройство из-за низкого коэффициента теплоотдачи получается громоздким и его эффективный к.п.д. невысок.

При активировании плазменной дугой возникает необходимость в дополнительном оборудовании для обеспечения формирования стабильной мощной плазмы. Кому же подобное активирование не оказывает защитного воздействия на расплавленные частицы металла при их полете к основе.

Максимальные температуры распыляющего газа, которые могут быть достигнуты при использовании горючих газов и жидких топлив, используемых при газопламенной обработке, а следовательно, и максимальные скорости газовой струи несколько различны (табл. 6.7).

Таблица 6.7. Влияние состава горючей смеси на максимальную скорость и температуру газовой струи

| Горючее | Макс. температура пламени газов и паров жидкости в смеси, оС | Максимальные скорости истечения струи (м/с) из сопла Лаваля при давлении перед критическим сечением (МПа) | ||||||

| с воз- духом | с кисло- родом | 0,2 | 0,6 | 1,0 | 0,2 | 0,6 | 1,0 | |

| Окислитель-кислород | Окислитель-воздух | |||||||

| Ацетилен | ||||||||

| Пропан | ||||||||

| Прир. газ | ||||||||

| Керосин | ||||||||

| Бензин |

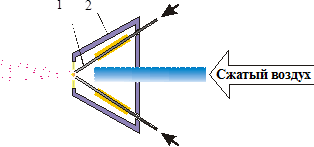

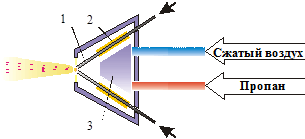

Особенность активирования энергией горения горючей смеси является необходимости использования в конструкции аппаратов камеры сгорания (рис. 6.10).

|

|

| а) | б) |

Рис. 6.10. Схемы дуговой металлизация: а – традиционная; б – активированная; 1 – проволочные электроды; 2 – токоподводы; 3 – камера сгорания

При активировании распыляющей струи энергией продуктов сгорания жидкого топлива фракционный состав жидкого углеводородного топлива определяет качество распыления и полноту сгорания. Топливо со множеством тяжелых углеводородных фракций при распылении образует более крупные капли, которые полностью не сгорают и попадают на покрытие, ослабляя когезионные связи между напыленными частицами и снижая качество покрытия в целом.

При активировании распыляющей струи энергией продуктов сгорания пропано-кислородной смеси в качестве окислителя топлива выступает кислород, который сильно удорожает данный способ восстановления деталей. В случае использования в качестве окислителя кислорода, объем горючих газов, необходимый для образования единицы объёма продуктов сгорания возрастает в несколько раз. Скорость струи при этом увеличивается незначительно.

Активирование распыляющей струи энергией продуктов сгорания пропано-воздушной смеси является наиболее эффективным. Газообразные топлива имеют ряд преимуществ по сравнению с жидкими: они относительно дешевы, легко смешиваются с воздухом, а отработавшие газы малотоксичны. Пропан характеризуется высоким коэффициентом объемного расширения: при повышения температуры на 10°С давление в газовом баллоне повышается на 0,6–0,7 МПа. По энергетическим параметрам 1 м3 природного газа эквивалентен 1 л бензина. Низкая себестоимость покрытия обеспечивается отсутствием дорогостоящего окислителя (кислорода). Высокая аэродинамическая сила продуктов горения пропано-воздушной смеси, вылетающих из камеры сгорания, позволяет разгонять расплавленные частицы до высоких скоростей.

Разработано две модели АДМ–аппаратов. В одной для распыления используется смесь сжатого воздуха и пропана. Отличительной особенностью другой модели является наличие малогабаритной высокоэффективной камеры сгорания пропано-воздушной смеси, которая используется в качестве транспортирующего газа. Продукты сгорания образуют на выходе из сопла сверхзвуковую струю со скоростью свыше 1500 м/с при 2200 К. Скоростной напор потока, выражающийся отношением кинетической энергии к единице объема газа и характеризующий силу, действующую на частицу в потоке, составляет в этой установке 234000 кг/м×с2 (для традиционной электрометаллизации — 75000 кг/м×с2). Это позволяет разгонять частицы расплавленного металла в потоке до 500 м/с.

|

|

|

|

|

Дата добавления: 2015-05-06; Просмотров: 2224; Нарушение авторских прав?; Мы поможем в написании вашей работы!