КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лазерная наплавка

|

|

|

|

Одной из современных технологий позволяющих восстанавливать деталимашин является лазерная наплавка. В результате лазерной наплавки образуютсяКП с большим коэффициентом перемешивания с материалом основы, что обеспечивает хорошие адгезионные свойства. Процесс наплавки можно осуществлять по программе с помощью компьютера. К достоинствам также относится возможность нанесения керамических, тугоплавких и других материалов широкой гаммы. Покрытия из-за больших скоростей охлаждения имеют структуры, состоящие из закалочных структур основы и напыляемых материалах.

Технологический процесс лазерной наплавки осуществляется в основном двумя путями [4]:

1) оплавлением лазерным лучом материала в виде обмазки;

2) газопорошковой лазерной наплавкой(ГПЛН).

Лазерная технология с предварительным нанесением и последующим оплавлением обмазки характеризуется низким расходом материалов, экономия которых обеспечивается уточненным дозированием и наплавкой локальных (рабочих) участков деталей. Потери порошковых материалов по сравнению с известными газотермическими технологиями снижаются в 30 – 40 раз. При этом производительность не ниже, чем при дуговом, газопламенном и плазменном напылении покрытий.

Принципиальная схема процесса пояснена на рис.8.9. Порошок наносится на поверхность детали в виде обмазки 7 на основе органического клея. Затем, после сушки, оплавляется с помощью лазера. Наплавка покрытия на деталь требует доведения расплава до температуры не ниже температуры плавления подложки. Скорость процесса выбирают с таким расчетом, чтобы избежать перегрева ванны и диссоциации соединений.

| Рис. 8.9. Схема нанесения покрытия с помощью лазерной установки: 1 – лазерная установка, 2 – сопло, 3 – фокусирующая линза, 4 – деталь, 5 – покрытие, 6 – зона термического влияния, 7 – обмазка |

Основными контролируемыми параметрами при наплавке с обмазками являются толщина наплавленного слоя (высота валика), а также скорость процесса и толщина дефектного слоя покрытия. Высота наплавленного валика обычно составляет 0,6...0,8 толщины обмазки для самофлюсующегося порошка и практически не изменяется для порошка на основе железа.

Вследствие высокого качества покрытий, полученных наплавкой лазерным лучом, толщина дефектного слоя, обычно ликвидируемого при последующей механической обработке, невелика (порядка 0,1...0,2 мм). Благодаря этому, а также возможности регулирования толщины и твердости покрытий лазерная наплавка имеет ряд преимуществ по сравнению с технологиями, использующими электрическую дугу. Например, уменьшение в 2 – 3 раза припуска на механическую обработку позволяет экономить около 0,1 кг металла на 10-2 м2 наплавляемой поверхности.

При использовании лазеров мощностью более 2 кВт себестоимость покрытий любой толщины ниже, чем полученных гальваническим способом.

Наряду с облучением материала в виде обмазки применяется и ГПЛН. Принципиальная схема процесса пояснена на рис. 8.10, б. При наплавке используется принудительная подача порошка с газовым потоком непосредственно в зону луча. Частицы порошка начинают нагреваться в зоне лазерного луча вплоть до попадания на обрабатываемую поверхность [3];

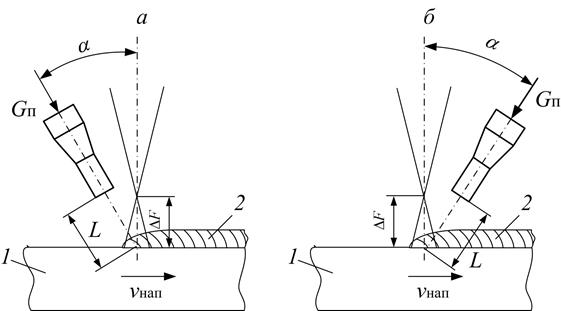

ГПЛН определяется следующими параметрами: мощность лазерного излучения Q; скорость перемещения образца под излучением, т.е. скорость наплавки V нап; диаметр пятна нагрева лазерного излучения, определяемый условием фокусировки излучения, d n; массовый расход подаваемого в зону обработки порошка G п; расстояние, с которого вводится порошок, L, угол ввода порошка a (рис. 8.10).

Рис. 8.10. Схема ГПЛН с подачей порошка вслед (а) и навстречу (б) движению образца: 1 — образец; 2 — наплавленный валик

Подача порошка осуществляется с помощью воздуха, азота, гелия, аргона, углекислого газа. При использовании самофлюсующихся порошков тип газа не оказывает существенного влияния на формирование покрытия. Если используют несамофлюсующиеся порошки, то для защиты от окисления порошков и расплавленного металла следует применять инертные газы. Рекомендуется оптимальная грануляция порошка в пределах 40...160 мкм. Более крупные частицы приводят к неравномерной подаче вследствие застревания в питающем устройстве, а частицы мелких размеров комкуются.

К недостаткам ГПЛН следует отнести неполное использование порошка и сложность устройства для его подачи и улавливания неиспользованного в процессе наплавки порошка.

Наиболее перспективна лазерная наплавка с использованием в качестве присадочных материалов смесей различных порошков, в первую очередь порошков самофлюсующихся сплавов на основе никеля (колмонои) и кобальта (стеллиты).

Процесс характеризуется высокой прочностью сцепления покрытия с основой, равной прочности одного из материалов — подложки или наплавленного металла. Результаты испытаний показывают, что прочность сцепления при лазерной наплавке в 3 – 5 раз превышает прочность при напылении покрытий.

Газопорошковая лазерная наплавка благодаря высоким свойствам покрытий является весьма перспективной для повышения стойкости наиболее тяжелонагруженных локальных участков различных деталей, таких, как уплотнительные фаски клапанов газораспределительного механизма двигателей внутреннего сгорания, посадочные поверхности деталей газо- и водораспределительной арматуры, металлургического оборудования и др. Кроме того, лазерная наплавка может быть успешно использована при ремонтно-восстановительных работах локально изношенных участков деталей благодаря высоким механическим свойствам покрытий и отсутствию деформаций.

Оплавление газотермических покрытий. Изменяя параметры лазерного излучения, можно добиться минимального разбавления поверхностного слоя железом подложки и, следовательно, минимального снижения его твердости. Получаемое таким образом покрытие имеет плотное строение, гладкую поверхность, дисперсную микроструктуру, хорошее сцепление с подложкой и, как следствие, — повышенные антикоррозионные свойства и стойкость к абразивному изнашиванию.

Покрытия, нанесенные газопламенным напылением, после обработки лазером имеют большое количество трещин. Наилучшие результаты получены при использовании лазерной наплавки колмоноев и стеллитов. При этом формируется однородная микроструктура.

Структура оплавленных лазером слоев характеризуется чрезвычайной дисперсностью, отсутствием окисных включений и пор. Оплавленная зона отличается несколько меньшими значениями микротвердости по сравнению с плазменным напылением.

При лазерном оплавлении при оптимальном режиме поверхностных покрытий, полученных высокотемпературным напылением, можно добиться такого состояния поверхности, что при последующей механической обработке можно сразу осуществлять финишные операции, например шлифование.

Газотермические покрытия и обмазки выгодно отличаются от металлов высокой шероховатостью (развитостью) поверхности, структурой с избытком оксидных пленок, что приводит к значительному повышению поглощательной способности покрытий и делает возможным оплавление их лазерным лучом без предварительного нанесения поглощающего слоя.

Таким образом уникальность процесса лазерной обработки это:

- отсутствии печей или других нагревательных устройств, в которые необходимо помещать обрабатываемую деталь;

- воздействие создаваемого оптическим квантовым генератором импульсного светового потока на размеченные участки поверхности детали можно обеспечить как перемещением луча, так и самой детали;

- поверхностная лазерная закалка возможна на деталях в уже собранных механизмах и машинах, что особенно важно при проведении ремонтных или монтажных работ;

- лазерный луч с помощью линз и световодов различных типов позволяет обрабатывать поверхности сложной конфигурации (опоры подшипников, фильеры и т.п.), а также получать отверстия и полости с упрочненной внутренней поверхностью;

- образующаяся после обработки упрочненная поверхность повышает длительную прочность деталей при циклическом нагружении в агрессивных средах.

- упрочнение локальных (по глубине и площади) объемов материала обрабатываемых деталей в местах их износа; получаемая при этом твердость на 15 – 20 % и более превышает твердость после термообработки существующими способами с сохранением исходных свойств материала в остальном объеме;

- получение заданных свойств (механических, химических и др.) поверхностей деталей путем их легирования различными элементами;

- отсутствие деформаций обрабатываемых деталей, обусловленное локальностью термообработки, что позволяет практически полностью исключить финишную шлифовку;

- простота автоматизации процесса термообработки по контуру (в том числе деталей сложной формы), определяемая бесконтактностью лазерного нагрева и др.

Для увеличения эффективности обработки рекомендуется при упрочнении рабочей поверхности покрыть ее материалом, увеличивающим поглощение излучения (фосфатирование и чернение сажей), на котором размещают трафарет с вырезанным заданным контуром.

Для обработки стати ШХ15 с исходной твердостью HV 2 500 – 2 900 лучом СО2-лазера с мощностью 600 Вт, описанного в работе, при скорости 1,0 м/мин образовалась зона закалки с твердостью HV 8 000, глубиной до 0,35 мм.

Глава 9

|

|

|

|

|

Дата добавления: 2015-05-06; Просмотров: 4025; Нарушение авторских прав?; Мы поможем в написании вашей работы!