КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Другие способы электротермической наплавки

Основными особенностями вибродуговой наплавки являются вибрация электродной проволоки и подача охлаждающей жидкости в зону горения дуги (частота колебаний проволоки вдоль оси 50 – 100 c-1, амплитуда 1 – 3 мм).

Вибрация обеспечивает стабильность дуги за счет использования энергии электродвижущей силы самоиндукции при размыкании электрода и детали (напряжение источника тока 14–20 В, однако в момент размыкания электрода и детали за счет ЭДС самоиндукции оно возрастает до 30 – 35 В, что облегчает зажигание дуги). Кроме того, вибрация позволяет осуществить мелкокапельный перенос наплавляемого металла.

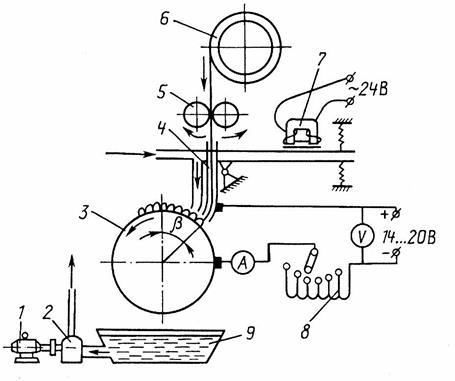

Вибродуговую наплавку (рис. 8.6) проводят с помощью автоматической головки, которую устанавливают вместо резцедержателя на суппорте токарного станка. Основание головки изолируется от плиты суппорта станка текстолитовыми прокладками и втулками, станок заземляется. Наплавляемая деталь 3, закрепленная в патроне или в центрах станка, вращается с определенной скоростью. Сварочный ток к обрабатываемой детали подводится токоподводящим устройством. Для этого на шпиндель станка напрессовывают медное кольцо, к станине привинчивают траверсу со щеткодержателем и щеткой. Как и при других технологиях наплавки, для минимального проплавления основного металла рекомендуется ток обратной полярности.

Автоматическая вибродуговая головка с мундштуком 4 предназначена для подачи электродной проволоки и отрыва ее от детали. Проволока из кассеты 6 подается механизмом 5, который состоит из роликов, редуктора и электродвигателя. Электрод вибрирует с помощью электромагнитного или механического вибратора 7. Более надежно работают механические вибраторы, например эксцентриковые.

Охлаждающая жидкость подается в зону наплавки насосом 2, для этого применяют 3 – 5 %-ный водный раствор кальцинированной соды с добавлением 0,5 % машинного масла или 10 – 20 %-ный водный раствор технического глицерина.

Рис. 8.6. Принципиальная схема вибродуговой наплавки: 1 – электродвигатель; 2 – насос; 3 – наплавляемая деталь; 4 – вибрирующий мундштук; 5 – механизм подачи проволоки; 6 – кассета; 7 – вибратор; 8 – индуктивное сопротивление; 9 – бак для жидкости

С помощью охлаждающей жидкости осуществляют закалку наплавленного слоя без дополнительной термообработки; защиту расплавленного металла от кислорода и азота воздуха путем превращения жидкости в пар и вытеснение воздуха из зоны горения дуги; предотвращают нагрев детали, которая в процессе наплавки практически остается холодной.

Режим наплавки характеризуется величиной тока, скоростью наплавки, скоростью подачи электродной проволоки, шагом наплавки, расходом охлаждающей жидкости, частотой вибрации электрода и т.д.

Необходимую твердость наплавленного покрытия получают, применяя проволоку соответствующего химического состава. При наплавке высокоуглеродистой проволокой Нп-65Г (0,65 % С) диаметром 1,6–1,8 мм твердость наплавленного металла достигает 46,5–59 HRC. Если необходима низкая твердость, наплавку можно проводить проволокой марки Св-08 для получения твердости 200–275 НВ, проволокой марки Нп-30ХГСА (твердость 32 – 41,5 НRС ) или стальной лентой.

Для вибродуговой наплавки перспективным является применение порошковой проволоки ПП-25Х5ФМС-0, ПП-3Х5Г2М-0, ПП-1Х14Т-0 и другие, с помощью которой можно восстанавливать детали ходовой части гусеничных тракторов, поворотные цапфы тракторов МТЗ, крестовины карданных валов тракторов К-700, К-701, ступицы вариаторов зерноуборочных комбайнов и др.

Преимущества вибродуговой наплавки: путем подбора электродной проволоки получают покрытия высокой твердости и износостойкости без дополнительной термообработки; детали не деформируются и не нагреваются в процессе наплавки; производительность процесса в 4–5 раз выше, чем ручной дуговой наплавки; благодаря току низкого напряжения увеличивается безопасность проведения работ.

Наряду с положительными вибродуговая наплавка имеет и отрицательные стороны. В частности, снижается прочность наплавленных деталей при переменных нагрузках, что объясняется образованием закалочных

структур и возникновением растягивающих напряжений в полученных покрытиях. Поэтому детали машин, испытывающие при эксплуатации переменные нагрузки и склонные к поломке из-за усталости, восстанавливать вибродуговой наплавкой не рекомендуется. Одним из недостатков технологии является неоднородная твердость наплавленного слоя, которая предопределяется перекрытием валиков (швов). В месте перекрытия твердость снижается вследствие отпуска ранее нанесенного металла.

В процессе плазменной наплавки между основным металлом детали и электродом горелки (катодом) возникает электрическая дуга, обеспечивающая переход в плазменное состояние рабочего газа, подаваемого в зону дуги. При этом из сопла горелки истекает высокотемпературная плазменная струя, обеспечивающая плавление наплавочного материала.

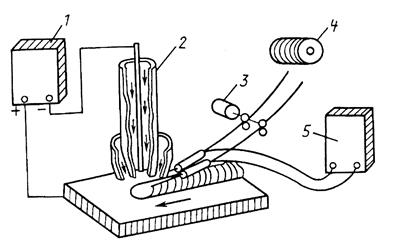

На рис. 8.7 показана схема плазменной наплавки нагретой наплавочной проволокой. Две проволоки, последовательно подключенные к источнику питания переменного тока, нагреваются за счет электросопротивления и подаются с постоянной скоростью в сварочную ванну под плазменной горелкой, где происходит их быстрое расплавление.

Рис. 8.7. Схема плазменной наплавки: 1 – источник питания постоянного тока; 2 – плазменная горелка; 3 – электродвигатель для подачи проволоки; 4 – наплавочная проводка; 5 – источник переменного тока для подогрева проволоки

Для образования плазмы используют смесь гелия (75 %) с аргоном (25 %), а в качестве защитного газа применяют аргон, защищающий сварочную ванну, и кристаллизующийся наплавленный металл позади плазменной горелки от действия окружающего воздуха. При поперечных колебаниях плазменной горелки получают валик шириной до 64 мм. В качестве наплавочного материала используют коррозионно-стойкую сталь, никель и его сплавы, сплавы меди и др. При наплавке проволокой диаметром 2,4 мм получают слой толщиной до 6,5 мм.

Существует способ, сочетающий плазменную наплавку с дуговой наплавкой плавящимся электродом в среде инертного газа. Электрод плазменной горелки и обычный металлический электрод имеют противоположную полярность, и при силе тока выше 300 А столбчатая дуга становится вращающейся, что обеспечивает наплавку валика шириной 40 мм при глубине проплавления основного металла менее 1 мм.

Плазменную наплавку осуществляют расплавлением электродной или дополнительно введенной в плазменную струю проволоки. В качестве наплавочного материала используют порошок, который подают в плазму по каналу на выходе сопла горелки или наносят на поверхность изделия и расплавляют плазмой.

Преимуществами плазменной сварки и наплавки являются высокая производительность, меньшая зона термического влияния, более низкая деформация обрабатываемых деталей. Плазменную наплавку применяют для восстановления, упрочнения деталей нежесткой конструкции и нанесения покрытий из тугоплавких материалов.

Перспективным процессом нанесения защитных покрытий является электроконтактная приварка к поверхности детали стальной ленты, порошка или проволоки, которую осуществляют мощными импульсами тока.

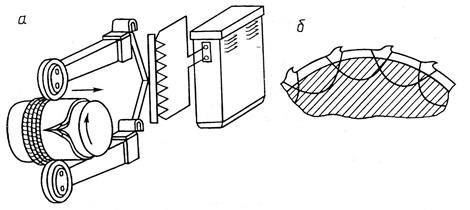

Для снижения нагрева детали и улучшения закалки привариваемого слоя в зону сварки подают охлаждающую жидкость. На рис. 8.8 показана схема приварки ленты к поверхности вала. Электродные ролики изготовлены из специальных медных сплавов БрХ1, БрВНТ1,9 и др.

Рис. 8.8. Схема приварки металлической ленты к поверхности вала: а – источник импульсов; б – перекрытие импульсов

Процесс электроконтактной приварки отличается высокой производительностью; минимальными потерями присадочного материала (при последующей механической обработке потери не превышают 5 %); минимальным термическим влиянием на деталь (не превышает 0,3 мм); возможностью наплавки черных и цветных металлов на различные марки стали и чугуна; благоприятными санитарно-производственными условиями.

Электроконтактную приварку металлического слоя широко применяют для восстановления и упрочнения посадочных мест под подшипники в корпусных деталях и валах, а также резьбовых частей валов.

|

|

Дата добавления: 2015-05-06; Просмотров: 1394; Нарушение авторских прав?; Мы поможем в написании вашей работы!