КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Термическая резка металлов

|

|

|

|

В процессе термической резки металлов, в отличие от механической резки, осуществляется нагрев разрезаемого металла до таких температур, при которых металл в зоне резки либо сгорает (окисляется), либо расплавляется [23]. В зависимости от способа нагрева и особенностей химического взаимодействия металла с кислородом используется несколько видов термической резки, сильно различающихся по своей сущности.

Кислородная резка. Процесс кислородной резки металлов основан на сгорании металла, нагретого до температуры, близкой к температуре плавления, в струе режущего кислорода и удаления этой струей образующихся оксидов. Нагревание металла при резке производят газокислородным пламенем. В качестве горючих используются те же газы, что и при газовой сварке, а также пары керосина (табл. 7.4).

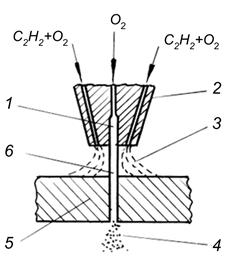

Схема процесса кислородной резки показана на рис. 7.21. Смесь кислорода с горючим газом выходит из мундштука резака 2 по каналу, имеющему в поперечном сечении форму кольца и сгорает, образуя подогревательное пламя 3. Этим пламенем металл 5 нагревается до температуры его воспламенения. После этого по центральному каналу мундштука 1 подают режущий кислород 6, при соприкосновении которого с нагретым металлом 5 происходит его загорание.

| Рис. 7.21 – Схема газокислородной резки |

При горении верхних слоев металла выделяется значительное количество теплоты, которое совместно с теплотой подогревательного пламени разогревает нижележащие слои металла. Горение распространяется на всю толщину металла. Сгоревший металл в виде шлака выдувается струей кислорода. Происходит прожигание сквозного отверстия, через которое проходит струя режущего кислорода. При перемещении резака, фиксируемого на определенном расстоянии от поверхности металла, по прямой или кривой линии происходит сжигание металла и его разрезание по этой же линии.

Кислородной резке поддаются те металлы, которые удовлетворяют следующим требованиям:

- температура воспламенения металла в кислороде ниже температуры его плавления;

- температура плавления оксидов металла ниже температуры горения металла, в противном случае тугоплавкие оксиды не будут выдуваться струей кислорода и процесс резки может прекратиться;

- количество тепла, выделяющееся при сгорании металла в кислороде, достаточно для поддержания необходимой температуры его воспламенения;

- теплопроводность небольшая, иначе вследствие интенсивного теплоотвода процесс резки становится невозможным.

Разрезаемость стали зависит от содержания в ней углерода, постоянных примесей (кремний, марганец, сера, фосфор) и легирующих элементов, которые быстрее железа вступают в реакцию с кислородом, а также образуют в зоне резки трудноудаляемые оксиды.

В зависимости от содержания углерода и других элементов сталь по разрезаемости делится на четыре группы (табл. 7.6).

Таблица 7.6. Классификация сталей по их способности подвергаться кислородной резке

| Группа стали | Содержание углерода в нелегированной стали, % | Марка стали | Условия резки |

| I | До 0,3 | 10...25, Ст.1...Ст4, 15Г, 20Г, 10Г2, 15М, 15МХ | Режутся хорошо в любых условиях и не требуют термообработки |

| II | До 0,5 | 30...35, 30Г...40Г | Режутся удовлетворительно. При резке в зимних условиях необходим предварительный подогрев до температуры ~150°С. |

| III | До 0,8 | 50...70, 50Г...70Г, 12М...35МХ, 18ХГМ, 20ХГС и др. | Режутся ограниченно, склонны к закалке и трещинам при резке; резку ведут в горячем виде при температуре 200...300°С |

| IV | Более 0,8 | 25ХГС...50ХГС, 33ХС...40ХС, 40ХГМ, 50ХГА и др. | Режутся плохо, склонны образовывать трещины, требуется предварительный подогрев до температуры 300...450°С и замедленное охлаждение после резки |

Аппаратура и оборудование для кислородной резки. [50,51]. Резаки для кислородной резки выполняют задачи смешивания горючих газов или жидкостей с кислородом для образования подогревающего пламени и подачи в зону резки струи чистого кислорода. Резаки классифицируют по следующим признакам:

- по виду резки – для разделительной и поверхностной резки;

- по назначению – для ручной резки, механизированной и специальные;

- по роду горючего – для ацетилена, газов - заменителей и жидких горючих;

- по принципу действия – на инжекторные и безинжекторные;

- по конструкции мундштуков – на щелевые и многосопловые.

Наибольшее применение получили универсальные инжекторные ручные резаки для разделительной резки (рис. 7.16, в). Инжекторные резаки для кислородной резки выпускаются по ГОСТ 5191-79. Режимы кислородной ручной резки приведены в табл. 7.7 и 7.8.

Машинные резаки предназначены для оснащения газорезательных машин, выпускаемых по ГОСТ 5614–74. Режимы машинной резки различных сталей приведены в табл. 7.9 и 7.10.

Кислородно-флюсовая резка. Высоколегированные хромистые стали, чугуны, сплавы цветных металлов не поддаются кислородной резке. Это объясняется образованием тугоплавких оксидов при резке высоколегированных сталей, превышением температуры сгорания чугуна над температурой его плавления, высокой теплопродностью цветных сплавов.

Для осуществления кислородной резки этих материалов необходимо обеспечить расплавление и перевод в шлак образующихся тугоплавких оксидов. Такая задача успешно решается при кислородно-флюсовой резке.

Сущность кислородно-флюсовой резки заключается в том, что в зону резки вместе с режущим кислородом подают порошкообразный флюс, при сгорании которого выделяется большое количество теплоты, повышающей температуру в зоне резки. Кроме того, продукты сгорания флюса взаимодействуют с тугоплавкими оксидами и образуют жидкотекучие шлаки, которые легко удаляются из зоны резки струей кислорода.

Основным компонентом, входящим в состав флюсов для кислородно-флюсовой резки, является железный порошок.

Режимы кислородно-флюсовой резки высоколегированных сталей приведены в табл. 7.11.

Таблица 7.7. Режимы ручной резки листового проката

| Толщина разрезаемого металла, мм | Номер мундштука | Давление, кгс/см2 | Скорость резания, мм/мин | ||

| Нарж-ного | Внутр-него | Кислорода | Горючего газа, не менее | ||

| 8...10 | 0,01 | 550...400 | |||

| 10...25 | 0,01 | 400...300 | |||

| 25...50 | 0,01 | 300...250 | |||

| 50...100 | 0,01 | 250...200 | |||

| 100...200 | 0,01 | 200...130 | |||

| 200...300 | 0,01 | 130...80 |

Таблица 7.8. Режимы резки стали большой толщины

| Толщина разрезаемой стали, мм | Давление кислорода перед резаком, кгс/см2 | Расход газа, м3/ч | Скорость резки, м/мин | Расстояние от мундштука до поверхности металла, мм | |

| кислорода | ацетилена | ||||

| 1,2...1,6 1,2...1,7 1,2...1,8 1,6...2,2 1,6...2,3 1,9...2,5 2...2,5 | 120...150 00...130 90...110 60...80 50...65 50...60 40...50 | 20...30 25...40 30...50 35...60 40...65 45...70 50...75 |

Таблица 7.9. Режимы машинной резки низкоуглеродистой стали

| Толщина разрезаемого металла, мм | Скорость резки, мм/мин | Давление режущего кислорода, кгс/см2 | Расход газа, м3/ч | Время нагрева металла до температуры воспламенения, с | |

| Кислорода | Ацетилена | ||||

| 500...530 400...450 300...340 260...290 210...230 170...190 160...180 | 2,4 2,6 3,0 3,7 4,0 5,0 6,0 | 0,4...0,5 0,45...0,6 0,45...0,6 0,45...0,6 0,5...0,6 0,6...0,8 0,6...0,8 | 0,25..0,3 0,3...0,4 0,3...0,4 0,3...0,4 0,35..0,4 0,4...0,5 0,4...0,5 | 10...12 12...12 14...15 15...16 16...18 18...20 20...25 |

Таблица 7.10. Режимы механизированной резки высоколегированной стали больших толщин

| Толщина, мм | Расстояние от мундштука до поверхности металла, мм | Расход, м3/ч | Расход флюса, кг/ч | Скорость резки, мм/мин | ||

| Кислорода | Природного газа | азота | ||||

| 55...75 75...90 105...130 135...180 195...240 | 6...7,5 7,5...10 11...14 15,5..19,5 21,5...27 | 3,2...4 4,4...5,5 7,1...8,8 10...13 14...17,5 | 19...24 26...33 42...53 60...75 82...105 | 100...65 85...60 75...50 65...45 60...40 |

Таблица 7.11. Режимы резки высоколегированных сталей

| Толщина, мм | Скорость резки, мм/мин | Давление газа по манометру флюсо питателя, МПа | Расход кисло-рода, м3/мин | Расход ацети-лена, л/мин | Расход флюса, кг/мин |

| 0,01...0,05 | 0,3 | 0,25 | |||

| 0,01...0,05 | 0,5 | 0,35 | |||

| 0,01...0,05 | 0,8 | 0,45 | |||

| 0,01...0,05 | 1,0 | 0,50 | |||

| 0,01...0,05 | 1,5 | 0,60 | |||

| 0,01...0,05 | 2,0 | 0,70 | |||

| 0,01...0,05 | 2,35 | 0,75 | |||

| 0,01...0,05 | 2,5 | 0,80 |

|

|

|

|

|

Дата добавления: 2015-05-06; Просмотров: 1989; Нарушение авторских прав?; Мы поможем в написании вашей работы!