КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Наплавка

|

|

|

|

Электрическая резка металлов – это процесс удаления металла по заданной линии или объему с помощью электрического нагрева. Процессы, при которых для удаления металла используется совместное действие электрической дуги и струи активного или инертного газа, называются газоэлектрической резкой.

Дуговая резка металлическим электродом заключается в том, что металл в месте реза проплавляют электрической дугой. Для осуществления процесса необходимо использовать максимально возможное значение силы тока.

При дуговой резке применяют стальные электроды с качественным или специальным покрытием. Ширина реза определяется диаметром электрода и составляет 6...8 мм для электрода Ø4 мм и 9...12 мм для электрода Ø6 мм.

Недостаток процесса – неровная, оплавленная и окисленная поверхность разрезаемого металла.

Дуговая резка угольным электродом характеризуется использованием угольных или графитовых электродов, которые, в соответствии с ГОСТ 10720–75, предназначены для воздушно-дуговой резки (марки ВДК и ВДП). Электродами диаметром 15...25 мм можно разрезать металл толщиной до 300 мм. Резку производят током прямой полярности, сила тока до 580 А.

Недостаток процесса – науглероживание разрезаемого металла.

Воздушно-дуговой резкой называется процесс образования полости реза в металле совместным действием тепла электрической дуги и потока сжатого воздуха. На образовавшуюся в зоне электрической дуги ванну расплавленного металла направляют поток воздуха, который выдувает жидкий металл. Воздушно-дуговая резка используется преимущественно для поверхностной обработки (устранение различных технологических дефектов), но может быть использована и как разделительная.

Для процесса используются преимущественно угольные и графитовые электроды, иногда покрытые слоем меди.

Недостаток процесса – науглероживание обрабатываемого металла.

Кислородно-дуговая резка –это процесс образования полости реза в металле совместным действием тепла электрической дуги и струи кислорода. Разрезаемый металл разогревают электрической дугой, а затем сжигают струей кислорода.

Возможны несколько различных вариантов осуществления процесса, наибольшее распространение получил процесс с использованием трубчатых электродов из металлов или неметаллических тугоплавких материалов, стойких против окисления.

Режимы резки трубчатыми электродами приведены в табл. 7.12.

Плазменно-дуговая резка осуществляется путем местного расплавления металла и его удаления из полости реза струей дуговой плазмы, температура которой достигает 12000...20000ºС.

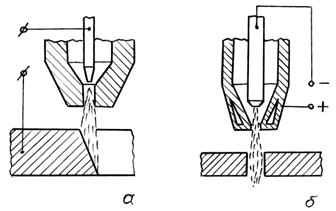

Плазменно-дуговую резку выполняют плазменной дугой и плазменной струей (рис. 7.22).

| Рис. 7.22. Схема процесса плазменно-дуговой резки: а – плазменной дугой; б – плазменной струей |

Таблица 7.12. Режимы кислородно-дуговой резки трубчатым электродом

| Металл | Толщина металла, мм | Внутренний диаметр электрода, мм | Ток, А | Расход кислорода, л/мин | Скорость резки, мм/мин |

| Малоуглеродистая сталь | 1,5 1,5 | ||||

| Хромоникелевая сталь |

При резке плазменной дугой электрическая дуга для ионизации газа поддерживается между центральным электродом плазмотрона и разрезаемым металлом. Этим способом разрезают толстые листы алюминия и его сплавов, высоколегированную сталь, сплавы на медной основе.

Плазменную струю получают в столбе дугового разряда между центральным электродом плазмотрона и медным водоохлаждаемым электродом плазмотрона, имеющим отверстие для вывода плазмы. Плазменной струей можно разрезать не только металлические, но и неметаллические, или металлические, но неэлектропроводные материалы.

В качестве рабочего при плазменной резке используют газы либо химически пассивные по отношению к обрабатываемому металлу (азот, аргон, гелий), либо химически активные (кислород, смеси кислорода с инертными газами, воздух).

ГЛАВА 8

Наплавка – это нанесение слоя металла или сплава на поверхность изделия посредством сварки плавлением [2,4,39]. Восстановительная наплавка применяется для получения первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл близок по составу и механическим свойствам основному металлу.

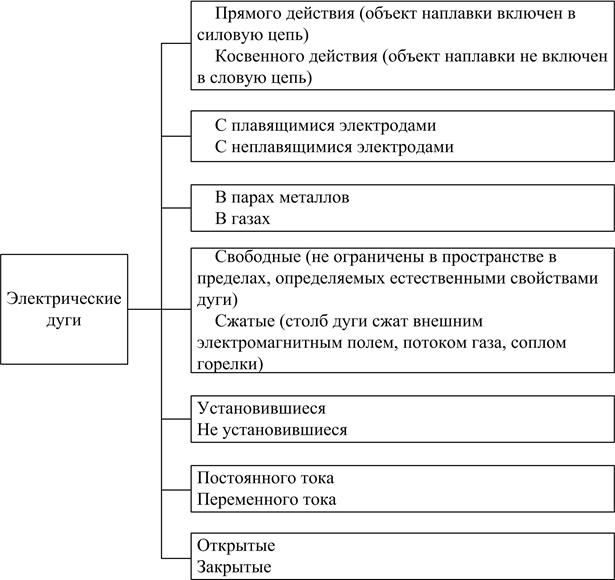

Рис. 8.1. Классификация электрических дуг

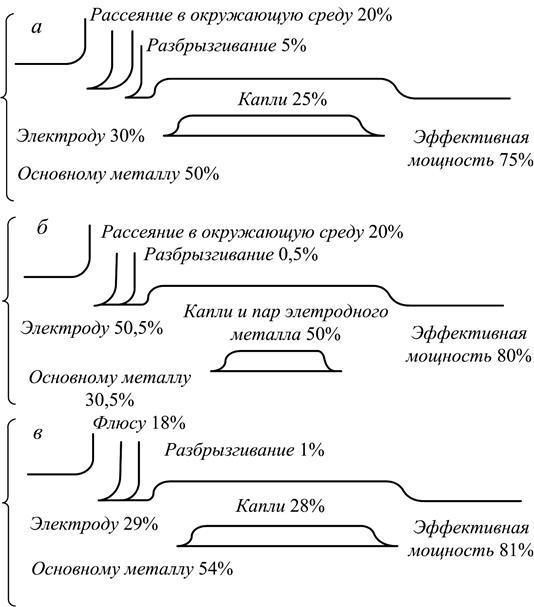

На рис. 8.2 приведен энергетический баланс электрических дуг. Нерациональные потери мощности в окружающую среду и разбрызгивание составляют не менее 20 – 25 %. Наиболее высокий КПД имеет закрытая дуга под флюсом.

Рис. 8.2. Энергетический баланс электрических дуг при наплавке: а – плавящимся электродом в открытой атмосфере; б – в среде аргона; в – под флюсом

Разбрызгивание вызывается нестабильностью переноса металла в сварочную ванну. К этому приводят интенсивно протекающие химические реакции, специфические условия развития дуги, взрывообразное выделение газов и разрушение мостика жидкого металла при переносе капель с короткими замыканиями. Сильное разбрызгивание характерно для наплавки покрытыми электродами, порошковыми проволоками и лентами, а также в углекислом газе.

Под действием дуги, температура которой достигает 6000 К, незначительная доля электродного, присадочного и основного металла испаряется. Часть испарений конденсируется на поверхности сварочной ванны, другая часть уносится газовым потоком в окружающую среду. Потери на испарение невелики (не более 0,5 %).

Окисление легирующих элементов отмечено при контакте жидкого металла с окислительной средой: на оплавленном торце электрода, на капле, на поверхности сварочной ванны. Интенсивность окисления зависит от времени протекания жидкого металла на этапе капли и ванны, площади их поверхности, температуры, концентрации и активности легирующих элементов.

Технологический процесс наплавки должен обеспечивать минимальные потери электродного и дополнительного присадочного материала при максимальной производительности, которая оценивается по коэффициенту наплавки aн или по количеству металла, наплавленного в единицу времени. Для расчета производительности наплавки плавящимся электродом используют формулу

| G = aн × I / 1 000. | (8.1) |

Производительность различных способов наплавки покрытий описана в табл. 8.1.

Таблица 8.1. Ориентировочная производительность различных способов наплавки

| Способ наплавки | Производительность, кг/ ч |

| Ручная наплавка покрытыми электродами | 0,5 – 3,0 |

| Механизированная наплавка под флюсом: | |

| одним электродом | 2 – 15 |

| многоэлектродная | 5 – 30 |

| электродной лентой | 5 – 30 |

| Механизированная наплавка в углекислом газе | 1,5 – 8,0 |

| Механизированная наплавка самозащитной | |

| порошковой проволокой: | |

| одним электродом | 2 – 10 |

| двумя электродами | 5 – 20 |

| Механизированная наплавка порошковой лентой | |

| одним электродом | 10 – 20 |

| двумя электродами | до 40 |

| Вибродуговая наплавка | 1 – 4 |

| Электрошлаковая наплавка | до 150 |

| Плазменная наплавка | до 30 |

| Заливка жидким металлом | 5 – 15 |

| Наплавка погружением в расплав | 10 – 35 |

| Индукционная наплавка | до 20 |

Область применения способа наплавки зависит от его преимуществ и недостатков. При выборе технологии учитывают возможности и традиции предприятия.

|

|

|

|

|

Дата добавления: 2015-05-06; Просмотров: 1320; Нарушение авторских прав?; Мы поможем в написании вашей работы!