КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Комплектование деталей, балансировка деталей и сборочных единиц

|

|

|

|

Комплектование деталей. Комплектовочные работы включают в себя: сортирование деталей, их подбор для сборки соединений в соответствии с техническими условиями; комплектование по номенклатуре и числу в соответствии с принадлежностью к агрегатам и сборочным постам; раскладку в тару; доставку комплектов на сборочные посты согласно такту сборки агрегатов. Это оказывает влияние на качество отремонтированных изделий, длительность производственного цикла и сборки, ритмичность выпуска продукции сборочными постами [43].

Чтобы повысить эффективность комплектования, надо хорошо знать комплектовочный процесс (накопление, сортирование, комплектование).

Разбивка деталей на размерные группы перед их сортированием — сложный и ответственный процесс, который влияет на качество сборки, долговечность соединений в эксплуатации и организацию сборки. При этом необходимо придерживаться следующих правил: число групп не должно быть больше пяти; допуски на соединяемые детали должны обеспечивать оптимальную посадку при сборке; число деталей в группах должно быть по возможности одинаковым.

Для сортирования используют универсальные средства измерения, специальные приборы и приспособления. Рассортированные по размерным и массовым группам детали подбирают для соединений. На ремонтных предприятиях детали комплектуют штучным и селективным (групповым) подбором.

Штучный подбор заключается в том, что к одной детали с каким-то действительным размером, полученным в результате его измерения, подбирают вторую деталь данного соединения, исходя из допустимого при их сборке зазора или натяга.

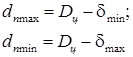

Гильзу и поршень можно подобрать путем предварительных замеров соединяемых деталей. Например, замеряют диаметр гильзы, тогда диаметр поршня с учетом допустимых зазоров определяют по формулам

(9.2) (9.2)

|

где d п max и d n min — максимальный и минимальный диаметры поршня, мм;

D ц — диаметр гильзы цилиндров, мм;

dmax и dmin — допустимые максимальный и минимальный зазоры, мм.

При индивидуальном подборе соединяемых деталей не всегда достигается требуемое качество сборки и затрачивается много времени. Несмотря на эти недостатки, его широко применяют на ремонтных предприятиях, так как он не требует предварительной подготовки к подбору деталей.

Селективный (групповой) подбор характеризуется тем, что соединяемые детали после их обработки и контроля предварительно сортируют по размерным группам, клеймят цифрами, буквами или помечают цветными красками.

При сборке соединений используют детали одной группы. Например, если диаметр первой гильзы цилиндра двигателя относится к группе А, а второй — к группе Б, то в первую очередь устанавливают поршень группы А, а во вторую — Б.

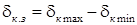

Число размерных групп зависит от конструктивного dк.з и монтажного dм.з допусков зазора:

(9.3) (9.3)

|

где  и

и  (

( и

и  — максимальный и минимальный конструктивные допуски зазора, мм;

— максимальный и минимальный конструктивные допуски зазора, мм;  и

и  — максимальный и минимальный монтажные допуски зазора, мм).

— максимальный и минимальный монтажные допуски зазора, мм).

Допуск каждой группы равен конструктивному допуску, деленному на число групп.

Максимальные и минимальные монтажные зазоры для всех групп при селективном комплектовании будут одинаковыми и соответствовать техническим требованиям на сборку данного соединения.

Балансировка деталей и сборочных единиц. При вращении многих деталей и сборочных единиц (коленчатых валов, маховиков, шкивов, дисков, карданных валов, барабанов и т.д.) из-за наличия неуравновешенных масс возникают центробежные силы. Неуравновешенность деталей и сборочных единиц возникает из-за неточности их изготовления (даже в пределах допуска), неточной сборки (несоосность и др.), неравномерного изнашивания поверхностей и т.д. Неуравновешенность очень вредна, так как возникают вибрации, резко возрастают нагрузки на детали и машину в целом, что в итоге приводит к ускорению изнашивания подшипниковых узлов и разрушению многих деталей.

При балансировке двигателя его ресурс повышается на 25 %. После ремонта коленчатых валов перешлифовкой под ремонтный размер без последующей их балансировки дисбаланс превышает допустимое значение в 2...5 раз. Только из-за неуравновешенности отремонтированных коленчатых валов ресурс двигателей сокращается на 10...12%. Поэтому уравновешивание вращающихся деталей и сборочных единиц — один из важных резервов повышения надежности отремонтированных машин.

Различают статическую и динамическую неуравновешенность и соответственно статическую и динамическую балансировку.

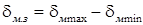

Статическая балансировка. Статическая неуравновешенность обусловлена тем, что центр масс детали не лежит на оси ее вращения. В результате этого при вращении детали возникает неуравновешенная центробежная сила инерции, Н,

(9.4) (9.4)

|

где m — неуравновешенная масса, кг; r — расстояние до массы m от оси вращения детали, м; w — угловая скорость вращения, рад/с; j — сила тяжести (вес) детали, Н; r э — эксцентриситет центра масс детали, м; g — ускорение свободного падения, м/с2; n — частота вращения детали, мин-1.

Неуравновешенность особенно опасна при большой частоте вращения, так как сила инерции пропорциональна ее квадрату.

При статической балансировке опытным путем определяют массу, которую необходимо удалить с детали или прибавить к ней, чтобы центр масс детали располагался на оси ее вращения.

Массу удаляемого металла или прикрепляемого груза определяют опытным путем, добиваясь, чтобы после поворота детали на любой угол она оставалась бы неподвижной (как бы в состоянии безразличного равновесия). Статическая балансировка на роликах точнее, чем на призмах.

Динамическая балансировка. Динамическая неуравновешенность возникает тогда, когда ось вращения детали не совпадает с ее главной осью инерции.

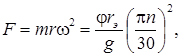

При статической балансировке неуравновешенную массу m уравновесили массой Q. Поскольку положение плоскости, в которой расположена масса m, неизвестно, то и вводимая компенсирующая масса Q расположится в любом поперечном сечении детали на каком-то расстоянии от первой плоскости. При этом центр масс совпадает с осью вращения, деталь на призмах установится в любом положении. Но при вращении такой детали возникнут центробежные, противоположно направленные силы F 1 и F 2, т.е. возникает пара сил, образующая возмущающий момент

(9.5) (9.5)

|

где L — расстояние между неуравновешенной и уравновешивающей статически массой.

Возмущающий момент стремится повернуть вал вокруг его центра масс на некоторый угол, но опоры вала мешают этому, воспринимая дополнительную нагрузку. В результате возникают вибрации работающего агрегата (например, двигателя).

Для динамической уравновешенности детали необходимо либо убрать возмущающий момент, либо создать равный противодействующий момент, прикрепив к детали в той же плоскости две массы m 1 и m 2 на равном расстоянии от оси вращения так, чтобы F 1 L = P 1 l, где l — расстояние между уравновешивающимися массами.

Динамическую балансировку деталей и сборочных единиц проводят на специальных стендах.

Снимают часть металла (у коленчатого вала, например, с противовеса), добиваясь допустимого значения дисбаланса. Затем те же операции выполняют для другого конца детали.

| Рис. 9.15. Схема динамического уравновешивания детали: m — неуравновешенная масса; Q — статически уравновешивающая масса; m 1 и m 2 — динамически уравновешивающие массы; F 1 и F 2 — центробежные силы; P 1 и P 2 — центробежные силы от масс |

Масса, г, снимаемого или добавляемого металла

| G = M / r, (9.6) |

где М — дисбаланс (показания миллиамперметра), г×см; r — расстояние от оси вращения детали до места снятия металла или прикрепления груза, см.

Статической балансировки достаточно для коротких деталей (шкивов, маховиков, дисков сцепления и т.д.), у которых длина меньше диаметра и не может быть большого плеча L пары сил, а значит, возмущающий момент практически равен нулю. В то же время вследствие большого диаметра (большое r) их статическая неуравновешенность может быть большой. И наоборот, для деталей с большей длиной, значительно превосходящей диаметр (коленчатые валы, барабаны и т.д.), первостепенное значение имеет динамическая неуравновешенность, и их обязательно подвергают динамической балансировке. Динамическая неуравновешенность включает в себя и статическую неуравновешенность, но не наоборот.

ГЛАВА 10

|

|

|

|

|

Дата добавления: 2015-05-06; Просмотров: 1735; Нарушение авторских прав?; Мы поможем в написании вашей работы!