КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Восстановление неподвижных соединений подшипников качения с использованием полимерных материалов

|

|

|

|

При таком способе значительно упрощают технологический процесс, исключают термическое воздействие на детали, снижают трудоемкость и себестоимость ремонта машин. Для восстановления деталей и соединений используют эпоксидные композиции, эластомеры и анаэробные герметики.

Поверхности зачищают до металлического блеска, обезжиривают и просушивают в течение 10 мин. После вторичного обезжиривания и просушивания наносят равномерный слой состава A на основе эпоксидной смолы ЭД-16. После выдержки в течение 10 мин соединяют детали, удаляют подтекания и излишки эпоксидного состава и отверждают.

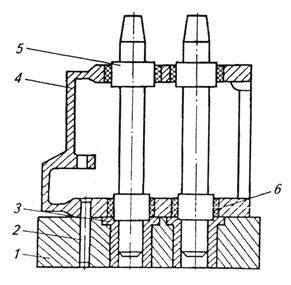

Изношенные поверхности зачищают до металлического блеска, обезжиривают ацетоном, просушивают в течение 5 мин и вторично обезжиривают. На изношенные поверхности посадочных мест шпателем наносят эпоксидный состав Г или Д. Затем деталь с эпоксидным составом Г выдерживают в течение 1 ч, а с составом Б — 2 ч на воздухе при температуре 18...20°С. За это время вязкость состава значительно увеличивается, что исключает возможность его стекания с вертикальных поверхностей. Затем корпус устанавливают на плиту 1 (рис. 10.8), закрепленную на столе радиально-сверлильного станка.

| Рис. 10.8. Схема формовки посадочных мест подшипников корпуса коробки передач: 1 - плита; 2 - штифт; 3 - втулка; 4 - корпус; 5 - калибрующая оправка; 6 - слой эпоксидного состава |

Кондуктор включает плиту 1 с запрессованными втулками 3 и двумя штифтами 2, предназначенными для фиксации корпуса 4. Расстояния между осями отверстий под втулки соответствуют межосевым расстояниям посадочных мест корпуса коробки передач.

Нанесенный слой эпоксидного состава формуют под номинальный размер отверстий с помощью калибрующей оправки 5, которая закреплена в шпинделе радиально-сверлильного станка. Оправку протягивают сверху вниз без вращения относительно оси шпинделя. Она своим нижним хвостовиком входит в направляющую втулку 3, что обеспечивает соблюдение межцентровых расстояний восстанавливаемых отверстий и параллельность их осей.

После формования отверстий на поверхности остается слой 6 эпоксидного состава, позволяющий получить посадочные места под подшипники номинального размера. Его отверждают в термошкафу. Чтобы исключить стекание состава Г (табл. 10.1) с вертикальных поверхностей и нарушение геометрической формы отверстий при нагревании, процесс проводят по ступенчатому режиму: при температуре 60 °С выдерживают 2 ч, при 100 — 1 и 150 "С — 1 ч. Состав Д отверждают при температуре 18...20 °С в течение 5 ч или при 60 °С — 1,5 ч.

Корпус коробки передач охлаждают вместе с термошкафом. Удаляют наплывы эпоксидного состава и замеряют диаметры восстановленных отверстий.

При ремонте гнезд вкладышей коренных подшипников двигателей после выполнения подготовительных операций на поверхность постелей и крышек наносят слой эпоксидного состава и укладывают калибрующую скалку, выполненную в виде трубы. Перед монтажом крышек под них устанавливают прокладки из фольги толщиной 0,05 мм. После затяжки болтов крышек удаляют подтекания выжатого эпоксидного состава и выдерживают блок двигателя при комнатной температуре в течение 1,5-2,0 ч.

После отверждения эпоксидного состава в термошкафу или с помощью нагревательного элемента, находящегося внутри скалки, снимают крышки постелей, калибрующую скалку и прокладки из фольги. Зачищают оставшиеся наплывы эпоксидной композиции, просверливают масляные каналы, продувают их сжатым воздухом и проверяют качество восстановления.

Вместо эпоксидной композиции для восстановления постелей коренных подшипников Мордовским государственным университетом предложена композиция, содержащая анаэробный герметик АН-6В (100 частей по массе), тальк (40...45) и медный порошок (1... 1,5 части но массе). Полимерную композицию отверждают в течение 6 ч при температуре 20...25 °С или при температуре 80 °С в течение 30 мин.

К основным недостаткам данной композиции относят высокую стоимость анаэробного герметика, малую эластичность, наличие усадки при отверждении и возможность образования раковин при формировании.

Для восстановления постелей коренных подшипников МГАУ им. В. П. Горячкина предложен полиуретановый адгезив Вилад-11, состоящий из двух компонентов: А — тиксотропная масса на основе сложного олигоэфира и специальных добавок, Б — полиизоцинат марки Б или Д. Компоненты Аи Б смешивают в соотношении 1:0,6 и не содержат в своем составе высокотоксичных веществ.

После нанесения адгезив выдерживают при температуре 15...25 °С в течение 3,5 ч, укладывают скалку, затягивают болты крышек постелей и отверждают в течение 10...12 ч.

Толщина полиуретанового покрытия из условия допустимого прогиба коленчатого вала на опоре и учета нагревания и увеличения радиального зазора коренного подшипника не должна превышать 185 мкм.

Наибольшее распространение при ремонте неподвижных соединений подшипников качения получили эластомер ГЭН-150(В) и герметик 6Ф. Первый состоит из бутадиен-нитрильного каучука марки СКН-40С и смолы ВДУ. Второй представляет собой продукт совмещения каучука марки СКН-40 со смолой ФКУ на основе замещенного фенола винилацетиленовой структуры.

Термообработку (полимеризацию) покрытий из раствора эластомера ГЭН-150(В) проводят при температуре 115 °С в течение 40 мин, из раствора герметика 6Ф — 150...160 °С в течение 3 ч.

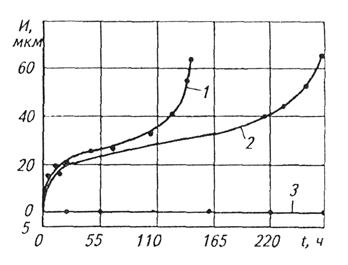

Долговечность неподвижных соединений зависит от интенсивности изнашивания посадочных мест подшипников качения. Чем она ниже, тем выше долговечность. Зависимость износа посадочных отверстий от наработки при динамическом характере нагружения показана на рис. 10.9.

| Рис. 10.9. 3ависимость износа посадочных отверстий от наработки для соединения: 1 - с зазором 0,02 мм; 2 - с натягом 0,02 мм; 3 - с покрытием из раствора герметика 6Ф толщиной 0,06 мм |

Основная причина износа посадочных мест подшипников без полимерного покрытия — фреттинг-коррозия, о наличии которой свидетельствует выделение красновато-бурых продуктов изнашивания. Однако долговечность соединений при посадке подшипников с натягом 0,02 мм почти в 2 раза выше, чем с зазором 0,02 мм.

Долговечность неподвижных соединений зависит от зазора до нанесения покрытия.

С увеличением зазора перед ремонтом долговечность неподвижных соединений, восстановленных эластомером ГЭН-150(В) и герметиком 6Ф, снижается. Поэтому первым рекомендуется восстанавливать неподвижные соединения наружное кольцо подшипника — посадочное отверстие с зазором менее 0,16 мм и внутреннее кольцо — вал — менее 0,12 мм, а вторым — неподвижные соединения обоих типов с зазором до 0,20 мм.

Неподвижные соединения с покрытиями из эластомера или герметика собирают запрессовкой с натягом 0,01...0,03 мм по принятой на ремонтном предприятии технологии.

Технологический процесс фиксации колец подшипников качения в корпусе и на валу включает в себя следующие операции: очистку и обезжиривание посадочных поверхностей, нанесение герметика, сборку неподвижного соединения и отверждение герметика.

Посадочные поверхности очищают и обезжиривают по принятой технологии.

Герметик наносят на поверхность охватываемой и охватывающей деталей из капельницы полиэтиленового флакона, а затем разравнивают капли с помощью кисти, причем соединяемые поверхности должны быть полностью смочены, а пространство между ними — заполнено.

При сборке неподвижного соединения вал устанавливают вертикально, а корпусную деталь — так, чтобы посадочное место под подшипник заняло горизонтальное положение. Затем центрируют собранные детали с помощью специальных приспособлений. Далее вал поворачивают на 2...3 оборота, что способствует устранению перекоса колец подшипника и удалению подтеканий герметика. Соединение выдерживают в неподвижном состоянии 40 мин, после чего снимают центрирующее приспособление и проводят последующие сборочные операции.

После сборки неподвижного соединения затрудняется доступ кислорода к клеевому слою, что резко увеличивает скорость полимеризации. Анаэробный герметик быстро превращается в твердый прочный полимер.

Процесс полимеризации протекает с различной скоростью, характеризуемой активностью металла, зазором, температурой и наличием активатора.

|

|

|

|

|

Дата добавления: 2015-05-06; Просмотров: 3031; Нарушение авторских прав?; Мы поможем в написании вашей работы!