КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Герметизация неподвижных разъемных соединений полимерами

|

|

|

|

При ремонте машин используют паронитовые, картонные, прессшпановые и другие прокладки. Они не всегда обеспечивают длительную герметичность соединений, так как теряют свои уплотняющие свойства. При использовании герметизирующих полимерных материалов вместо прокладок или в сочетании с ними повышается долговечность узлов и агрегатов, снижается вероятность возникновения подтекания топлива, смазочных материалов и охлаждающих жидкостей.

В зависимости от физико-химических процессов, происходящих после нанесения, различают невысыхающие, высыхающие (полувысыхающие) и отверждающиеся герметики (вулканизирующиеся и полимеризующиеся).

Невысыхающие герметики представляют собой высоконаполненные (до 50...70 %) материалы на основе синтетических каучуков в сочетании с полиэтиленом или пропиленом и характеризуются высокой вязкостью. Герметики 51Г-4М, 51-Г-6 и УН-01 используют для уплотнения стекол автомобилей, сварных швов, защиты запаянных соединений от коррозии и т.д.

Основной недостаток таких герметиков — отсутствие упругих свойств, что важно для обеспечения надежного уплотнения соединений с изменяющимися в процессе эксплуатации зазорами.

Такие герметики используют в основном для уплотнения фланцевых соединений. Уплотнительную замазку У-20А нарезают кусочками и растворяют в уайт-спирите в соотношении 1:1. Приготовленный герметик можно применять в течение длительного времени. Расход уплотнительной замазки 400 г/м2.

Основные недостатки высыхающих герметиков — длительная сушка и возможность размягчения под действием нагрева, топлива и масла. При таком изменении физико-механических свойств снижается качество герметизации.

Вулканизирующиеся герметики — термореактивные материалы, которые под влиянием теплоты, влаги и вулканизирующих агентов подвергаются необратимым физико-механическим изменениям, превращаясь из вязких в резиноподобные материалы. Основные компоненты герметиков: жидкий низкомолекулярный каучук с ингредиентами и вулканизирующий агент.

По типу каучука вулканизирующие герметики делят на силиконовые, силоксановые, тиоколовые и т. д. Иногда в них вводят смолы для придания адгезионных свойств. После нанесения и вулканизации отверждающиеся герметики образуют эластичную, резиноподобную пленку. Время их отверждения определяют по реакционной способности полимерной основы и температуре.

Для герметизации неподвижных разъемных фланцевых соединений используют автогерметик и автогермесил. Они вулканизируются на воздухе под действием влаги и представляют собой пастообразную массу от белого до кремового цвета. Герметики используют для устранения подтекания воды, антифриза и масла.

Широко распространены следующие герметики фирмы Loctite (США): Superflex, Ultra Black, Ultra Copper и др.

Перед нанесением герметика поверхность очищают от старой прокладки и промывают раствором синтетического моющего средства. Герметик выдавливают на одну поверхность соединения из тубы или пневматическим шприцем и разравнивают шпателем.

После нанесения выдерживают прокладку из автогерметика в течение 6ч, а из автогермесила — 8...9 ч до сборки соединения. За это время герметик вулканизируется. Если технологическим процессом не предусмотрено выдерживать прокладку на воздухе до сборки соединения, то эту операцию выполняют после его сборки.

Герметизирующие способности прокладок из вулканизирующихся герметиков зависят от контактного давления и их толщины.

Полимеризующиеся герметики — анаэробные композиции на основе смол акрилового или метакрилового ряда. К отечественным герметикам относят Анатерм-501, зарубежным — Loctite-518 (фирма Loctite).

Перед нанесением анаэробных герметиков с поверхности фланцев удаляют старую прокладку и обезжиривают ее герметизируемые соединения ацетоном или бензином. При наличии на поверхностях масла или пленки от синтетического моющего средства снижается скорость полимеризации анаэробных герметиков. После нанесения последних собирают соединение.

Скорость полимеризации анаэробных герметиков зависит от толщины прокладки. При толщине 0,1 мм прокладка из герметика Анатерм-501 полимеризуется в течение 8 ч, из Loctite-518 — 12 ч. При увеличении толщины прокладок до 0,5 мм время полимеризации соответственно увеличивается до 24 и 30 ч.

Анаэробные герметики, так же как и вулканизирующиеся, характеризуются высокими герметизирующими свойствами при давлении до 60 МПа, высокой стойкостью в воде, антифризе и маслах, высокой стойкостью в бензинах и дизельных топливах.

Анаэробные клеи (герметики) — однокомпонентные материалы, которые содержат акриловые и сложные метакриловые эфиры и перекись водорода. Полимеризация начинается, когда между поверхностями прекращается доступ воздуха.

Технология восстановления с помощью этих материалов:

1) обрабатываемая поверхность загрубляется для придания шероховатости;

2) компоненты мультиметалла RAPID А и В размешиваются в одинаковых объемах (1:1);

3) смешиваются на смесительной пластине металлическим шпателем, движениями «крест накрест»;

4) материал тщательно втирается шпателем, слоем толщиной 0,5 см на дефектном месте (вокруг течи);

5) оставшийся смешанный материал укладывается на ладонь (в одноразовой перчатке);

6) масса прижимается рукой к дефектному месту и удерживается с усилием 5 мин до отвердевания MM RAPID;

7) дефектную зону после полимеризации MM RAPID, дополнительно зачистить, обезжирить, затем вторым слоем нанести мультиметалл SUPER - THIXO (армировать стеклотканью).

10.7. Примеры применения полимерных материалов [59]

Ремонт кузовных деталей. Для ремонта коррозионных повреждений кузова используется наполненный стекловолокном специальный состав «Тинейсик стеклошпат» — быстроотвердеваемая шпатлевка на полиэфирном лаке с наполнителем. Качество такого ремонта определяется двумя факторами: подготовкой поверхности при ремонте и условиями эксплуатации отремонтированной детали. Ржавчину в процессе ремонта удаляют полностью. Используются различные очистители, нейтрализаторы и преобразователи ржавчины. Затем грунтование и тщательная сушка. После этого наносят полимерный материал с использованием в необходимых случаях стеклоткани, которая формирует недостающие участки ремонтируемой поверхности и, армируя их, придает им прочность. Несколько иная технология предусматривает нанесение полимерного состава непосредственно на зачищенный материал восстанавливаемой детали с последующим нанесением покрытий на уже восстановленную поверхность.

Желательны два-три слоя стеклоткани разного размера. Клееные латки делаются овальными — без острых углов, которые всегда являются концентраторами напряжения. Первым накладывается кусок стеклоткани наименьший — на нанесенный на обезжиренную поверхность слой смолы. Каждый последующий кусок стеклоткани должен быть большего, чем предыдущий, размера и тоже накладывается на очередной слой смолы. Главным при наклейке накладок является удаление из-под них воздушных пузырей (валиком или торцеванием жесткой кистью). Для улучшения пропитки и облегчения формирования из стеклоткани сложных поверхностей ее иногда обжигают в пламени паяльной лампы или газовой горелки а также замачивают в емкости со смолой до установки на место. В отличие от паяных или вваренных латок, латки на синтетических клеях ставят сразу с двух сторон: слой снаружи, слой изнутри. Края заделываемого отверстия на лицевой стороне панели должны быть поднутрены так, чтобы армирующая ткань не выступала на наружную поверхность. Еще лучше армировать клееную латку мелкой металлической сеткой. Возможно применение строительной синтетической мелкой сетки.

Герметизация трещин в корпусных деталях. Корпусные детали в частности, блок цилиндров можно восстанавливать с помощью анаэробных герметиков.

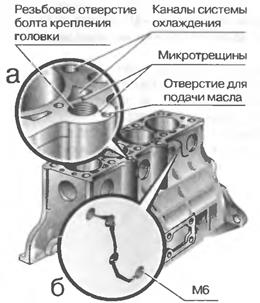

На рис. 10.10, а показана трещина, соединяющая масляную магистраль и систему охлаждения, которая проходит через резьбовое отверстие. Ни один из общепринятых способов не подходит для устранения подобного дефекта и такой блок выбраковывается Использование полимерных материалов позволяет устранить дефект, не снимая двигатель с автомобиля.

Для герметизации трещин в корпусных деталях (при толщине стенок более 3 мм) используются одновременно две марки анаэробных полимеров АН-1У (ТУ 6 01 1308-85) и Уг-7 (ТУ 6-01-1312-85).

Трещину обезжиривают ("проливают") ацетоном или бензином, продувают сжатым воздухом и сушат. После этого трещину пропитывают герметиком АН-1У, обладающим повышенной проникающей способностью, а после часовой выдержки при комнатной температуре - герметиком Уг-7, который способен герметизировать трещину шириной до 0,2 мм. Для дополнительной герметизации можно, при постановке головки блока в резьбовое отверстие, через которое проходит трещина, поставить болт на герметик. При герметизации трещин, показанных на рис. 10.10, б используется следующая технология.

| Рис. 10.10.Герметизация трещин в блоке цилиндров: а - трещины, соединяющей масляную магистраль и систему охлаждения; б - боковой трещины |

Двигатель снимается с автомобиля и разбирается. Для предотвращения дальнейшего распространения трещины в блоке цилиндров, концы ее рассверливаются под резьбу М6 и в подготовленное отверстие вворачивается заглушка с нанесенным на резьбу высокопрочным анаэробным полимером (Ан-6К или Уг-9). При герметизации длинных трещин для большей жесткости детали и устранения перемещений между изломами трещин можно дополнительно вдоль трещины просверлить несколько аналогичных отверстий под резьбу с последующей установкой резьбовых заглушек на высокопрочном герметике Трещину обезжиривают ацетоном или растворителем и продувают сжатым воздухом с последующей сушкой

Деталь необходимо установить таким образом, чтобы трещина располагалась горизонтально, и несколько раз из капельницы флакона нанести менее вязкий и обладающий повышенной проникающей способностью полимер АН-1У. Выдержать блок в этом положении в течение часа. Затем повторно нанести полимер Уг-7 и выдержать блок в этом положении в течение 3-5 ч. Также для заделки трещин, показанных на рис. 3.10, б применяется компаунд "Десан", при помощи которого можно герметизировать трещину в блоке цилиндров, не снимая блок с автомобиля.

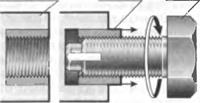

Герметизация и фиксация резьбовых соединений. При затяжке резьбового соединения болт и гайка смещаются друг относительно друга (рис. 10.11). Нагрузка на витки резьбы распределяется неравномерно из- за погрешностей профиля и деформаций в резьбе. Первые два витка резьбы воспринимают 80% всей нагрузки, поэтому только они плотно прилегают друг к другу, а между остальными витками образуется зазор, в который попадают влага, кислород воздуха, загрязнения, вызывающие коррозию в сопряжении. Поэтому для герметизации и фиксации резьбовых соединений желательно используют анаэробные герметики.

| Рис. 10.11. Герметизация и фиксация резьб |

Герметик, заполняя межвитковое пространство резьбы, способствует более равномерному распределению нагрузки между витками резьбового соединения, фиксирует резьбовое соединение; защищает резьбовое соединение от попадания влаги и этим защищает его от коррозии, что облегчает возможную разборку; герметизирует резьбовое соединение, исключая течи рабочих жидкостей через резьбу.

Для фиксации и одновременной герметизации резьбовых соединений используют анаэробные полимеры Уг-9 (ТУ 6-01- 1326-86) и Уг-6 (ТУ 6-01-1285-84).

Уплотнения с использованием полимерных материалов выдерживают вибрацию, давление газов до 30-40 МПа и жидкостей до 60 МПа.

Устранение течи в системе охлаждения двигателя. При эксплуатации автомобиля много неприятностей приносят всевозможные трещины и пробоины в системе охлаждения двигателя, из-за которых происходят потери рабочей жидкости. Использование композиционных материалов позволило разработать технологии ремонта, которые обеспечивают быстрое и надежное устранение течи.

Если удалось определить место течи и оно доступно для нанесения компаунда "Десан", то, независимо от того, где обнаружена течь (в блоке, головке, радиаторе, патрубке или соединении), может быть применена следующая технология устранения течи.

Убедившись в герметичности закрытия горловины радиатора пробкой, очищают место течи. Запускают двигатель, прогревают его до рабочей температуры (85...90°С) и готовят компаунд "Десан" согласно прилагаемой инструкции.

Если крышка радиатора закрыта плотно, то при охлаждении двигателя в системе охлаждения появляется разрежение и течь из трещины должна прекратиться. В это время необходимо повторно очистить трещину, по возможности обезжирить ее (ацетоном, растворителем) и нанести компаунд "Десан". За счет того, что поверхность трещины имеет температуру около 80°С, снижается вязкость компаунда и, благодаря разрежению в системе охлаждения, он хорошо заполняет трещину. Так как температура прогретого двигателя достаточно высока, то время отверждения компаунда значительно сокращается, и практически уже после остывания двигателя (около часа) достигается необходимая прочность герметизации, а отвердевший сверху трещины слой компаунда обеспечивает дополнительную прочность и герметичность повреждения.

Сложнее устранить течь в радиаторе. Это объясняется трудностями точного определения места течи, которое, к тому же, часто оказывается труднодоступным для герметизации. Однако, учитывая тот факт, что новые модели радиаторов выполнены из пластмассы и алюминия, это делает их непригодными для ремонта общепринятыми способами, и использование полимеров является единственным способом ремонта. В этом случае может быть применена следующая технология устранения течи.

Отмечают предполагаемое место повреждения радиатора, снимают радиатор. Тщательно очищают предполагаемое место течи (при помощи струи моющего раствора), продувают сжатым воздухом и сушат.

На предполагаемое место течи радиатора накладывают резиновую прокладку (рис 10.12), смазанную пленкой масла, для того, чтобы после отверждения компаунда она легко отделилась от него, не повреждая покрытие. Затем радиатор укладывают горизонтально поврежденным местом на деревянную подставку. С обратной стороны радиатора (сверху) заполняют поврежденное место компаундом до полного заполнения им всех ячеек до самого верха. Для обеспечения более полного проникновения компаунда во все полости радиатора необходимо, чтобы температура была в пределах 20-25°С. Если она ниже, следует нагреть радиатор или компаунд После заполнения поврежденного места компаундом радиатор оставляют в таком положении до отверждения компаунда.

Рис. 10.12. Устранение течи радиатора

Способ ремонта практически не ухудшает работу радиатора, так как компаунд "Десан" обладает хорошей теплопроводностью. Технологические требования на ремонт радиаторов допускают вывод из работы определенного количества трубок радиатора при невозможности их герметизации.

Замена втулки подшипника скольжения якоря стартера в картере сцепления на двигателях автомобилей. Особенностью конструкции ряда стартеров легковых автомобилей (например, ВАЗ-2108, -1111 и их модификаций) является то, что задний конец вала якоря вращается в металлокерамической втулке, запрессованной в заднюю крышку стартера, а передний - в бронзовой втулке, запрессованной в картере муфты сцепления. Такая конструкция не исключает перекосов оси вала якоря относительно втулок подшипников, что вызывает посторонние шумы, затруднение вращения якоря, или полное его заклинивание. Это может произойти из-за ослабления крепления стартера, некачественного монтажа или износа втулок.

Заднюю втулку можно заменить вместе с задней крышкой стартера. Переднюю втулку, согласно существующим руководствам по ремонту автомобилей ВАЗ приходится менять путем замены картера муфты сцепления.

Технология замены втулки с использованием полимерного материала состоит из следующих операций:

удаление изношенной втулки;

изготовление новой втулки по размеру вала якоря и по размеру посадочного места в корпусе;

установка изготовленной втулки в корпус с фиксацией ее на полимерном материале.

Увидеть втулку при снятом стартере можно только при помощи зеркала и подсветки, потому что втулка находится в глухом отверстии, удалить ее надо так, чтобы не повредить посадочное место в корпусе. Для этого во втулке нарезают резьбу, а затем ввернуть во втулку болт до упора в корпус. После этого болт начинает работать как обычный съемник. При нарезании резьбы стенки втулки становятся тоньше, посадка ослабевает, и втулка начинает вращаться вместе с метчиком и легко выходит из отверстия. Можно воспользоваться метчиком М14х1,25 (такая резьба применяется в автомобильных свечах), или подобрать другой метчик, но только так, чтобы не повредить посадочное отверстие в корпусе муфты сцепления.

Корпус Втулка Болт

Рис. 10.13. Схема выпрессовки втулки

Новую втулку необходимо изготовить. Втулки, которые продаются в магазинах, для предлагаемой технологии не подходят, поскольку рассчитаны на типовую технологию, которая предусматривает запрессовку втулки на прессе с последующей расточкой или разверткой ее под необходимый размер. Изготовленная втулка должна проворачиваться на валу якоря без особых усилий. Наружный диаметр должен обеспечить свободное, но без зазора сопряжение втулки в корпусе.

Для фиксации втулки в корпусе используют анаэробный полимер АН-6К или компаунд "Десан". Излишки полимера удаляют. Необходимо смазать конец вала якоря, установить стартер, затянуть болты и оставить стартер в таком положении до полного отверждения полимера.

Восстановление неподвижных соединений. При ослаблении посадки на валу или в корпусе муфты (шестерни, крыльчатки, подшипника качения) для ее восстановления при зазоре в соединении менее 0,27 мм используют анаэробный полимер АН-6К. Перед нанесением полимера восстанавливаемую поверхность тщательно очищают. Окалину и ржавчину удаляют механическим путем. Обезжиривают поверхности с помощью ацетона или бензина (при обезжиривании используются тампоны из хлопчатобумажной ткани или кисти).

Нанесение полимера при восстановлении неподвижных соединений производят из капельницы флакона. Анаэробный полимер наносят на всю наружную поверхность одной из соединяемых деталей и собирают узел. При нанесении полимера на поверхность детали необходимо следить за тем чтобы полимер не попал на сепаратор и на беговую дорожку подшипника.

Отверждение полимера происходит через 2 ч, а максимальной прочности отвержденный полимер достигает после 6 ч выдержки при температуре 18°С.

Восстановленные анаэробным полимером АН-6К соединения в случае необходимости, могут быть разобраны с использованием съемников.

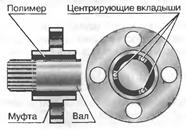

При соединении деталей с износом, который может оказать влияние на соосность деталей, необходимы операции по обеспечению соосности сопрягаемых деталей. Не учитывать эти особенности при восстановлении посадочных мест сопрягаемых деталей нельзя, так как это приводит к отказу восстановленного сопряжения или подшипника

Рис. 10.14. Центрирование муфты вкладышами

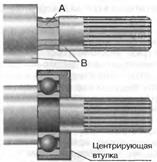

| Рис. 10.15. Центрирование подшипника относительно вала с помощью центрирующей оправки: А - несимметрично изношенное посадочное место под подшипник; В - неизношенные части вала |

Для соосности соединяемых деталей можно использовать центрирующие вкладыши (рис. 10.14), которые изготавливаются из мягкого листового металла или из мягкой проволоки. Перед нанесением на изношенную поверхность полимера необходимо отцентрировать сопрягаемые детали, используя вкладыши.

При восстановлении партии одинаковых деталей целесообразно использовать специально изготовленные оправки (рис. 10.15). Например, для обеспечения центровки подшипника относительно оси вращения вала необходимо, чтобы оправка опиралась на одну из неизношенных поверхностей вала. В этом случае подшипник, находящийся в оправке, будет отцентрирован относительно оси вращения вала. При зазоре более 0,27 мм используют двухкомпонентный полимер "Десан".

Герметизация бензобака. Для герметизации бензобака используют компаунд "Десан" или быстродействующий состав "LOCTITE Instant Gfs Tank Repair".

При большой площади повреждения поверхности коррозией целесообразно использовать компаунд "Десан". Для придания большей прочности и экономии компаунда на восстанавливаемую поверхность накладывают стеклоткань или металлические пластины (рис. 10.16).

Если доступ к поврежденному участку свободен, то герметизацию можно производить, не снимая бензобак с автомобиля.

Для экстренного устранения механических повреждений (в пути) при диаметре отверстия не более 6 мм целесообразно использовать состав "LOCTITE Instant Gfs Tank Repair". Технология герметизации следующая:

перед началом ремонта необходимо слить бензин, снять крышку бензобака (и не ставить ее в течение двух часов после окончания работ);

руки перед работой должны быть очищены от пыли и смазки для предотвращения попадания в металлополимер;

для наилучшего эффекта состав должен иметь комнатную температуру, а температура ремонтируемой поверхности должна быть не ниже 5°С; ремонтируемую поверхность очищают от грязи, ржавчины и обезжиривают; отрезают необходимое для ремонта количество состава - достаточное для того, чтобы заполнить отверстие и поверхность вокруг него не меньше чем на половину диаметра отверстия;

металлополимер разминают в руках до получения однородного серого цвета;

приготовленному металлополимеру придают форму пирамиды, вводят в отверстие, чем производят герметизацию поврежденного участка бензобака;

используя шпатель, необходимо выровнять поверхность, избыток состава должен плотно прилегать к металлической поверхности;

через 2 ч состав приобретает достаточную прочность, а через 4 ч - полную.

Соединение и герметизация трубопроводов. Использование компаунда "Десан" позволяет соединять и герметизировать трубопроводы. Для соединения трубопроводов вытачивают или подбирают соединительную муфту (рис. 10.17) большего, чем у трубопровода, диаметра так, чтобы суммарный зазор между муфтой и трубопроводом составлял 0,5...1,5 мм.

Рис. 10.16. Герметизация трещины в баке

Рис. 10.17. Соединение труб с применением соединительной муфты

Соединяемые поверхности очищают и обезжиривают, затем шпателем наносят компаунд на поверхности труб и соединяют их муфтой. Остаток состава на торцах муфты формируют в виде сварного шва и оставляют до полного отверждения.

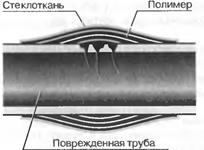

Герметизацию поврежденных труб, подверженных коррозии, проводят сплошным кольцевым слоем (рис. 10.18) с прослойками стеклоткани, которая используется для армирования полимера и придания ему нужной формы.

Восстановление поврежденного глушителя. Для таких целей выгодно использовать так называемую "холодную сварку". С помощью наборов полимерных материалов можно устранять негерметичность глушителя, не снимая его с автомобиля.

Для ремонта глушителя используется компаунд "Десан-Термо", который получается при смешивании основы с отвердителем в соотношении основы к отвердителю 3:1. Перед смешиванием компонентов содержимое используемых баночек перемешивают до получения однородной массы.

Компаунд нетребователен к подготовке поверхности, но рыхлую ржавчину желательно убрать, а поверхность обезжирить. Для армирования, нанесения и распределения компаунда по поверхности глушителя используют стеклоткань (рис. 10.19).

Рис. 10.18. Герметизация поврежденной трубы

Рис.10.19. Устранение негерметичности глушителя

Хорошо зарекомендовали составы «SEALER CEMENT» («Цемент глушителя») фирмы ABRO и «ThermoSteel TM». Фирма LOCTITE для герметизации небольших отверстий и трещин рекомендует состав «TeroGut-Auspufkitt», а для более существенных повреждений — «Auspuff-Repa-ratur-Set:» — комплект из огнеупорной ленты и полимерного состава. Не уступает зарубежным аналогам российский состав «Термолит», который позволяет эффективно производить ремонт любого элемента выхлопной системы, в том числе приемной трубы глушителя, подвергающейся наиболее сильному нагреву. Отличие ремонта заключается в том, что состав наносится на разогретую до рабочей температуры поверхность.

Приклеивание зеркала заднего вида. Приклеиванием зеркал заднего вида к лобовому стеклу обеспечивается жесткость соединения. Надежно приклеить зеркало заднего вида можно акриловым клеем АН-105.

Клей состоит из двух компонентов, которые наносятся раздельно на склеиваемые поверхности в соотношении 1:1. После совмещения компонентов клея отверждение происходит при комнатной температуре с образованием клеевого шва, имеющего высокую стойкость к вибрациям и ударным нагрузкам

Место приклеивания пластины кронштейна зеркала к лобовому стеклу тщательно очищают от старого клея, обезжиривают ацетоном и сушат. Пластину кронштейна зеркала зачищают наждачной бумагой до удаления следов старого клея и продуктов коррозии, а также обезжиривают ацетоном и сушат.

Оба флакона, входящих в комплект клея, встряхивают до получения однородной массы Затем на пластину кронштейна зеркала наносят один компонент, а на стекло другой (в соотношении 1:1) и шпателем - отдельно для каждого клея - выравнивают до получения ровного слоя.

Пластину кронштейна накладывают на стекло, плотно прижимают рукой и удерживают в таком положении при комнатной температуре 2...3 мин — до схватывания клея. Излишки клея удаляют

Через 15 мин. соединение приобретает 70% своей прочности, максимальной прочности оно достигает через 24 ч, и только по истечении этого времени на пластину можно ставить кронштейн с зеркалом.

Ремонт нити обогревателя заднего стекла используются специальные клеи ТК-300Э (Ni)+Ni и ТК-300Э (Ag)+Ag, основой которых является цианакриловый клей. Токопроводность клея обеспечивает наполнитель (никель или серебро), который вводится в клей непосредственно перед употреблением. Использование аналогичных импортных клеев целесообразно только на дорогих иномарках, поскольку их стоимость сопоставима со стоимостью нового стекла любого отечественного автомобиля.

Более доступный способ ремонта нитей обогрева. Необходимо определить точку обрыва. Для этого включают обогреватель и один из щупов вольтметра ставят на общую шину возле стекла, а другой продвигают по оборванной нити от противоположной шины. Возле нити делается отметка. Затем приготавливаются серебряные опилки, например, серебряный сплав с контакта негодного силового реле и т.п. К опилкам добавляется капля нитроклея. Быстро, пока клей не высох, кончиком ножа скатывают цилиндрик длиной 3-4 мм и диаметром 1 мм и, положив на предварительно обезжиренное место обрыва, раздавливают его. Опилки плотно сжимаются (лишнее удаляется ножом).

ГЛАВА 11

РЕМОНТ ПЛАСТМАССОВЫХ ДЕТАЛЕЙ

В современном автомобиле множество деталей, изготовленных из пластмассы [55].

Пластические массы (пластмассы, пластики) — материалы, представляющие собой композицию, связующую основу которой составляет полимер. Они могут содержать наполнители, пластификаторы, стабилизаторы, пигменты и др. В зависимости от характера превращений, происходящих в полимере при формовании изделий, они подразделяются на термопласты и реактопласты.

Термопласты (термопластичные пластмассы) — материалы, сохраняющие способность многократно плавиться при нагревании. Поэтому детали, изготовленные из термопласта, поддаются сварке.

Реактопласты (термореактивные пластмассы) — материалы, в которых при формовании изделия происходят необратимые химические реакции, приводящие к потере способности плавиться при нагревании. Они стойки к растворителям или незначительно набухают под их воздействием. Детали из этого вида пластмасс не поддаются сварке.

Пластмассы должны обладать обладать адгезией — способностью одного материала удерживаться на другом при различных механических и климатических воздействиях. Например: лакокрасочного покрытия на стали, клея на пластмассе и т.д. и смачиванием. При хорошей смачиваемости пластика клеем последний не стремится собраться на поверхности в виде капли, а хорошо наносится на поверхность.

|

|

|

|

|

Дата добавления: 2015-05-06; Просмотров: 3190; Нарушение авторских прав?; Мы поможем в написании вашей работы!