КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ремонт деталей с трещинами и пробоинами

|

|

|

|

Блоки цилиндров, их головки, картеры коробок передач и другие детали ремонтируют с использованием эпоксидных смол.

Широко используют эпоксидную смолу ЭД-16 — прозрачную вязкую массу светло-коричневого цвета. В герметически закрытом сосуде при комнатной температуре она может храниться продолжительное время.

Смола отвердевает под действием отвердителя. В качестве последнего служат алифатические амины (полиэтиленполиамин), ароматические амины (АФ-2), низкомолекулярные полиамиды (Л-18, Л-19 и Л-20). Самым распространенным считается полиэтиленполиамин — вязкая жидкость от светло-желтого до темно-бурого цвета. Чтобы повысить эластичность и ударную прочность отвержденной эпоксидной смолы, следует вводить в ее состав пластификатор, например дибутилфталат — желтоватую маслянистую жидкость.

С помощью наполнителей улучшаются физико-механические, фрикционные или антифрикционные свойства, повышаются теплостойкость и теплопроводность и снижается стоимость. К ним относят чугунный, железный и алюминиевый порошки, асбест, цемент, кварцевый песок, графит, стекловолокно и др.

Качество эпоксидных покрытий во многом зависит от состава композиции (табл. 10.21).

Таблица 10.21. Составы эпоксидных композиций в частях по массе

| Компонент | А | Б | В | Г | Д |

| Смола ЭД-16 | — | ||||

| Компаунд К-115 | — | — | — | — | |

| Дибутилфталат | 10...15 | — | — | ||

| Полиэтиленполиамин | — | — | |||

| Олигоамид Л-19 | — | — | — | — | |

| Отвердитель АФ-2 | — | — | — | — | |

| Железный порошок | — | — | — | ||

| Цемент | — | — | — | — | |

| Алюминиевая пудра | — | — | — | — | |

| Графит | — | — | — | — |

Трещины длиной до 20 мм заделывают следующим образом. Определяют границы трещины и на ее концах сверлят отверстия диаметром 2,5..3,0 мм. Затем по всей длине снимают фаску под углом 60...70° на глубину 1,0...3,0 мм. Если толщина детали менее 1,5 мм, то снимать фаску не рекомендуется. Зачищают поверхность на расстоянии 40...50 мм от трещины до металлического блеска. Обезжиривают поверхности трещины и зачищенного участка, протирая их смоченным в ацетоне тампоном. После просушивания в течение 8...10 мин поверхность детали вновь обезжиривают и вторично просушивают.

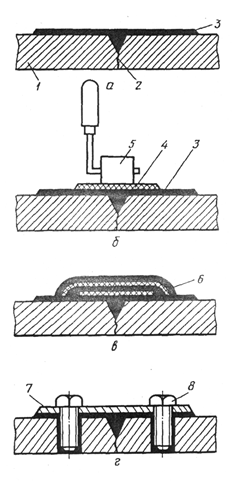

Деталь 1 (рис. 10.6, а) устанавливают так, чтобы поверхность с трещиной.2длиной до 20 мм находилась в горизонтальном положении, и наносят шпателем эпоксидный состав 3 на поверхности трещины и зачищенного участка. Заделывают трещины чугунных и стальных деталей составом Б, а из алюминиевых сплавов — В.

Трещину длиной 20...150 мм (рис. 10.6, б) заделывают так же, но после нанесения эпоксидного состава 3 на нее дополнительно укладывают накладку 4 из стеклоткани. Последняя перекрывает трещину со всех сторон на 20...25 мм. Затем накладку прикатывают роликом 5. На ее поверхность наносят слой состава и накладывают вторую накладку 6 (рис. 10.6, в) с перекрытием первой на 10...15 мм. Далее прикатывают роликом и наносят окончательный слой эпоксидного состава.

На трещины длиной более 150 мм (рис. 10.6, г) наносят эпоксидный состав с наложением металлической накладки и закреплением ее болтами 8. Подготовка поверхности и разделка трещины такие же, что и для трещины длиной менее 150 мм. Накладку 7 изготавливают из листовой стали толщиной 1,5... 2,0 мм. Она должна перекрывать трещину на 40...50 мм. В накладке сверлят отверстия диаметром 10 мм. Расстояние между их центрами вдоль трещины 60...80 мм. Центры должны отстоять от краев накладки на расстоянии не менее 10 мм.

| Рис. 10.6. Схемы заделки трещин: а...г — варианты; 1 — деталь; 2 — трещина; 3 — эпоксидный состав; 4 и 6 — накладки из стеклоткани; 5 — ролик; 7 — металлическая накладка; 8 — болт |

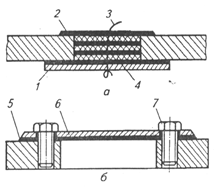

Пробоины на деталях заделывают с помощью этого же состава с наложением металлических накладок заподлицо или внахлестку. В первом случае (рис. 10.6, а) притупляют острые кромки пробоины и зачищают поверхность детали вокруг пробоины до металлического блеска на расстоянии 10..20 мм. Накладку изготавливают из листовой стали толщиной 0,5...0,8 мм. Она должна перекрывать пробоину на 10...20 мм. Обезжиривают и просушивают в течение 8... 10 мин кромки пробоины и защищенный вокруг нее участок поверхности.

| Рис. 10.7. Схема заделки пробоин с наложением накладок: а — заподлицо; б — внахлестку; 1 и 6 — металлические накладки; 2 и 5 — слои эпоксидного состава; 3 — проволока; 4 — накладка из стеклоткани; 7 — болт |

Прикрепляют к центру накладки проволоку диаметром 0,3...0,5 мм и длиной 100...150 мм. Вырезают из стеклоткани накладки по контуру пробоины. Наносят тонкий слой эпоксидного состава после вторичного обезжиривания кромок пробоины и зачищенного участка и просушивания. Устанавливают накладку под пробоину и закрепляют проволокой 3. Затем укладывают на накладку 1 накладку 4 из стеклоткани, прикатывают ее роликом, наносят эпоксидный состав, укладывают вторую накладку из стеклоткани и прикатывают ее роликом. Операции по нанесению эпоксидного состава и укладке накладок из стеклоткани повторяют до тех пор, пока пробоина не будет заполнена по всей толщине стенки. На верхнюю накладку наносят слой эпоксидного состава и оставляют до отверждения.

Во втором случае (рис. 10.7, б) притупляют острые края пробоины, зачищают вокруг нее на расстоянии 40...50 мм до металлического блеска поверхность детали. Накладку изготавливают из стали толщиной 1,5...2,0 мм. Она должна перекрывать пробоину на 40...50 мм. Сверлят в ней отверстия диаметром 10 мм. Расстояние между ними по периметру пробоины 50...70 мм. Центры должны отстоять от краев накладки на расстоянии 10 мм. Зачищают до металлического блеска поверхность накладки, соприкасающуюся с деталью. Обезжиривают поверхности детали и накладки, а затем наносят на них тонкий слой эпоксидного состава.

Эпоксидные композиции, содержащие полиэтиленполиамин (составы А, Б и В), оставляют до отверждения при температуре 18...20°С в течение 72 ч или при той же температуре — 12 ч, а затем при нагревании в термошкафу по одному из следующих режимов: при температуре 40°С в течение 48 ч, при 60—24, 80—5 и 100°С — 3 ч.

После этого зачищают подтекания и наплыв эпоксидной композиции и проверяют качество ремонта.

|

|

|

|

|

Дата добавления: 2015-05-06; Просмотров: 1595; Нарушение авторских прав?; Мы поможем в написании вашей работы!