КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Види контролю виконання проекту 4 страница

|

|

|

|

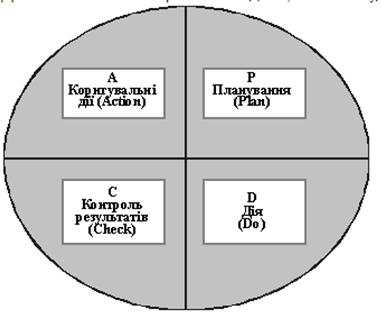

Рисунок 3.1 ‑ Цикл Демінга (PDCA)

Таким чином, реалізація розглянутих 4-х функцій складає зміст процесу управління якістю в рамках підприємства, коли здійснюється вплив системи якості на виробничий процес. У стандартах ISO 9000:2000 процесний підхід до управління якістю організує процес управління саме відповідно до названих в циклі Демінга функцій, будуючи їх у логічній послідовності. Отже, незважаючи на те, що термін «петля якості» не використовується, ідея управління якістю в межах її системи реалізується через забезпечення необхідного рівня якості на всіх етапах життєвого циклу продукту. При цьому процес здійснення менеджменту якості в організації, стратегічною метою якого є постійне вдосконалення, обов’язково передбачає запровадження й реалізацію політики у сфері якості, планування, оперативного управління, забезпечення, поліпшення якості.

Управління слід організувати на основі шести комплексів заходів, які довели свою ефективність [13].

P: (PLAN):

1. Визначення цілей і задач.

2. Визначення способів (шляхів стратегій) досягнень цілей. План заходів.

3. Навчання і підготовка кадрів.

D: (DO)

4. Виконання робіт.

С: (CHECK)

5. Перевірка результатів виконання робіт.

А: (ACTION)

6. Здійснення відповідних управляючих дій. Виправлення.

Зупинимося детально на кожному комплексі.

P: Визначення цілей і задач. Визначаючи задачі необхідно встановити кінцевий термін їх виконання. Задачі слід визначати на підставі тих, що стоять перед фірмою проблем і вони повинні визначатися так, щоб забезпечити сумісні дії всіх підрозділів.

Визначення способів досягнень цілей. Отримання певних показників якості є ціллю реалізації системи. Чинники і причини, які формують дані показники, можна визначити за допомогою діаграми Ісикави. Такий підхід допомагає передбачити проблеми і запобігти їх виникненню, це – прогресивне управління. В процесі пошуків слід консультуватися з тими, хто знайомий з конкретним процесом, а саме: з робочими інженерами і дослідниками. Ключ до успіху – в рішучій стандартизації очевидних речей і передачі їх підлеглими.

Навчання і підготовка кадрів. На всіх етапах проходження циклу Демінга існує гостра необхідність в кваліфікованих і підготовлених працівниках. Тому керівники несуть відповідальність за навчання і виховання своїх підлеглих. Навчання не обмежується формальними засіданнями, керівник повинен учити свого підлеглого індивідуально на практиці. Отримавши освіту і підготовку, людина стає працівником, на якого можна вважатися і якого можна вдягнутися владою.

D: Виконання робіт. Можна примусити підлеглих виконувати роботу, віддавши відповідні розпорядження, але такий процес ніколи не буде протікати гладко. Умови постійно міняються, і розпорядження ніколи не будуть точно встигати за умовами, що змінюються. З цієї причини слід звертати особливу увагу на добровільний початок в управлінні якістю.

Наприклад, є багато причин, що пояснюють невдачу програми бездефектного виробництва. Одна з них полягає в том, що програма перетворилася на суцільне теоретизування. При цьому забували, що кожна людина – особа. Невдача також пояснювалася тим, що існувала думка, згідно якій число дефектів буде рівне нулю, якщо строго слідувати вимогам стандартів. Проте, як вже наголошувалося стандарти і регламенти завжди недосконалі. Тільки досвід і кваліфікація працівників допомагають компенсувати недосконалість стандартів і якості.

С: Перевірка результатів виконання робіт. Якщо все йде у відповідності з поставленими задачами і згідно вимогам стандартів, ніякого втручання не вимагається. Але коли мають місце незвичайні явища або порушується заведений порядок, повинен втрутитися керівник. Ціль контролю полягає у виявленні таких відхилень. Для того, щоб знайти відхилення необхідно: перевірити спочатку причини, а потім виконати перевірку роботи по її результатах. Перш за все, необхідно встановити, чи контролювати всі причинні чинники, слід перевірити кожний процес – проектування, матеріально-технічного постачання, виготовлення – і переконатися в правильному розумінні причинних чинників відповідно до заданих технічних вимог. Перевірку причинних чинників слід доручати керівникам більш низької ланки.

А: Здійснення відповідних управляючих дій. При здійсненні коректуючих дій важливо прийняти міру щоб уникнути повторення відхилень. Необхідно покласти край наявним порушенням. Слід усунути причинні чинники, які викликали відхилення. Виправлення і запобігання відхилень, що повторюються, – це дві різні дії, у тому числі відносно заходів, що вживаються. Усуваючи причини відхилень необхідно звернутися до витоків проблеми і прийняти міру по запобіганню їх повторення.

7. Поняття та види контролю якості

Контроль ‑ процес визначення, оцінки і інформації про відхилення дійсних значень від заданих або їх збіг і результати аналізу. Контролювати можна мету, хід виконання плану, прогнози, розвиток процесу.

КЛАСИФІКАЦІЯ ВИДІВ КОНТРОЛЮ

| Класифікаційна ознака | Вид контролю |

| 1. Залежно від місця організації контролю на тому чи іншому етапі виробництва розрізняють: | Вхідний контроль — контроль споживачем сировини, матеріалів, комплектуючих виробів і готової продукції, які надходять до нього від інших підприємств чи інших дільниць виробництва. Вхідний контроль дає змогу уникнути зниження якості продукції через помилки постачальника, зібрати об’єктивну інформацію про закупівельні матеріали для вибору найбільш прийнятного постачальника чи формулювання додаткових вимог до показників якості матеріалів. Операційний контроль — контроль продукції (чи технологічного процесу), який здійснюють після завершення певної виробничої операції. Приймальний контроль — це контроль готової продукції після завершення всіх технологічних операцій із її виготовлення, за результатами якого приймають рішення про придатність продукції для постачання чи використання |

| 2. Залежно від охоплення контрольованої продукції вхідний, операційний і приймальний контроль може бути: | Суцільний—рішення про якість контрольованої продукції приймають за результатами перевірки кожної одиниці продукції. Вибірковийконтроль, за якого рішення про якість контрольованої продукції приймають за результатами перевірки однієї чи кількох вибірок із партії. Для аналізу результатів вибіркового контролю застосовуються методи математичної статистики, що дозволяють, базуючись на обмеженій кількості контрольних перевірок, визначати з потрібним ступенем точності якість партії виробів чи стану технологічного процесу. Подібні методи контролю називаються статистичними |

| 3. Під час дослідження однієї або кількох характеристик виробу під впливом сукупності фізичних, хімічних, природних або експлуатаційних факторів проводяться іспити готової продукції, які залежно від цілей контролю поділяються на: | · попередні — це іспити дослідних (головних) зразків для визначення можливості приймальних іспитів; · приймальні — іспити дослідних (головних) зразків для визначення можливості їх постановки на виробництво; · приймально-здавальні — іспити кожного виробу для визначення можливості його постачання замовникові; · періодичні — іспити, що проводяться один раз на 3—5 років для перевірки стабільності технології виробництва; · типові — іспити серійних виробів після внесення істотних змін у конструкцію або технологію |

Контрольна інформація використовується в процесі регулювання. Таким чином, говорять про доцільність об'єднання планування і контролю в єдину систему управління (Controlling): планування, контроль, звітність.

Контроль здійснюється особами, прямо або опосередковано залежними від процесу. Перевірка (ревізія) - контроль особами, незалежними від процесу.

Контроль можна також класифікувати: за приналежністю до підприємства суб'єкта контролю (внутрішній, зовнішній); за підставою для обов'язку (добровільний, по статуту, договірний, згідно із законом); за об'єктом контролю (за об'єктом, за рішеннями, за результатами); за регулярністю (регулярний, нерегулярний, спеціальний).

Процес контролю в загальному випадку повинен пройти такі стадії:

1. Визначення концепції контролю (всеосяжна система контролю "Controlling" або приватні перевірки).

2. Визначення мети контролю (рішення про доцільність, правильність, регулярність, ефективність процесу управління).

3. Планування перевірки.

4. Об'єкти контролю (потенціали, методи, результати, показники і т. д.); норми, що перевіряються (етичні, правові, виробничі); суб'єкти контролю (внутрішні або зовнішні органи контролю); методи контролю; обсяг і засоби контролю (повний, суцільний, вибірковий, ручні, автоматичні, комп'ютеризовані); терміни і тривалість перевірок; послідовність, методики і допуски перевірок.

5. Визначення значень дійсних і наказаних.

6. Встановлення ідентичності розбіжностей (виявлення, кількісна оцінка).

7. Вироблення рішення, визначення його ваги.

8. Документування рішення.

9. Мета перевірки.

10. Повідомлення рішення (усне, письмовий звіт).

11. Оцінка рішення (аналіз відхилень, локалізація причин, встановлення відповідальності, дослідження можливостей виправлення, заходи з усунення недоліків).

Види контролю якості:

· виробничий – контроль який здійснюється на стадії виробництва;

· вхідний контроль – контроль якості постачальника, яка надійшла до споживача чи замовнику і призначена при використанні в виробництві ремонті або експлуатації продукції;

· операційний контроль продукції чи процесу під час виконання або завершення технологічної операції;

· контроль при прийманні контроль продукції по результатам якого приймається рішення про його придатись до постачання або використання;

· інспекційний контроль, як здійснюється відповідно уповноваженими особами;

· сполошний контроль кожної одиниці продукції в партії;

· вибірковий по ГОСТ 15895-77;

· Летючий – проводиться в випадковий час;

Крім того існують такі види:

‑ безперервний;

‑ періодичний;

‑ руйнівний;

‑ неруйнівний;

‑ вимірювальний;

‑ реєстраційний;

‑ органолептичний;

‑ технічний.

Для ухвалення рішення про контроль і організацію процесів контролю можуть мати значення ряд критеріїв: його ефективність, ефект впливу на людей, завдання контролю і його межі.

Заходами адміністративного контролю за підприємницькою діяльністю є проведення перевірок суб'єктів підприємницької діяльності контролюючими органами.

Контрольно-ревізійна робота відіграє важливу роль в господарському механізмі управління народним господарством, оскільки координує і погоджує ряд однорідних процесів, виконання яких здійснюється колективом працівників.

Під контрольно-ревізійною роботою розуміють сукупність трудових процесів, пов'язаних з виконанням контрольно-ревізійних процедур, а також із створенням необхідних умов для їх здійснення. До контрольно-ревізійних процедур відносять організацію перевірки наявності та стану матеріальних цінностей, фінансових ресурсів, розрахункових операцій і т. д. Контрольно-ревізійна робота проводиться у формі ревізій і перевірок.

Ревізія - це метод документального контролю за фінансово-господарською діяльністю підприємства, дотриманням законодавства з фінансових питань, достовірністю обліку і звітності, спосіб документального розкриття недостач, розтрат, привласнень та крадіжок коштів і матеріальних цінностей, попередження фінансових зловживань. За наслідками ревізії складається акт.

Фактично ревізія - це комплекс взаємопов'язаних перевірок питань фінансово-господарської діяльності підприємств, що здійснюється з допомогою прийомів документального та фактичного контролю, спрямований на виявлення обґрунтованості, доцільності і економічної ефективності здійснення господарських операцій, стану збереження майна.

Перевірка - це обстеження і визначення окремих ділянок фінансово-господарської діяльності підприємства або їх підрозділів. На відміну від ревізії перевірки оформляються довідкою або доповідною запискою.

Форми контрольно-ревізійної роботи можуть бути централізовані (зосереджені у вищих ланках управління) і децентралізовані (характеризується наявністю контрольно-ревізійного апарату на підвідомчих підприємствах). За характером виконання контрольно-ревізійних процедур виділяють бригадну, індивідуальну та змішану форми організації контрольно-ревізійної роботи.

Ревізія або перевірка здійснюється на підставі розпорядчого документа, підписаного начальником контрольно-ревізійної служби, начальником управління, їх заступниками.

За відношенням до плану роботи ревізії поділяють на:

- планові - здійснюються за раніше розробленим і затвердженим планом;

- непланові - які проводяться в терміни, не передбачені затвердженим планом (при незадовільній роботі установи, у випадках крадіжок цінностей і т. д.); на вимогу слідчих органів - при порушенні кримінальних справ; за дорученням Президента України або Кабінету Міністрів.

За повнотою перевірки господарських операцій ревізії поділяють на суцільні-документальні, вибіркові, повні, часткові і комбіновані. Залежно від широти охоплення питань ревізії можна поділяти па тематичні, фінансові (некомплексні) і комплексні. Залежно від повторюваності контрольних дій розрізняють первинні, повторні і додаткові. Практичне значення класифікації ревізій полягає в тому, що вона дозволяє розрахувати необхідний робочий час для перевірок і складати конкретні і реальні плани ревізій. Планові ревізії проводять за раніше накресленими планами, які узгоджуються з вищими органами. Позапланові ревізії проводять позачергово, якщо одержано сигнали про серйозні недоліки в роботі, порушення фінансової дисципліни, крадіжки і зловживання, а також при погіршенні результатів роботи за основними фінансовими показниками. На вимогу слідчих органів проводяться при порушенні, наприклад, кримінальних справ, у зв'язку зі зловживанням відповідних посадових осіб. За дорученням Президента України, Кабінету Міністрів України проводяться в основному тоді, коли готуються зміни у чинному законодавстві.

8. Класифікація методів менеджменту якості

Диференційний метод заснований на використанні одиничних показників якості, коли визначаєтється, за якими показниками досягнутого рівня базового показника, а за якими ці значення відрізняються.

Для бажаних показників, якість яких зі збільшенням поліпшується

,

,

якщо зі збільшенням якість погіршується  ,

,

де Qі – відносний рівень якості продукції;

Рі ‑ показник якості зразка, що оцінюється;

Ріб – показник якості базового зразка.

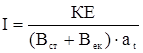

Комплексний метод заснований на використанні узагальнюючого показника якості продукції, який являє собою функцію від одиничних показників

,

,

де І – інтегральний показник;

Вст – витрати на створення виробу;

Век – витрати на експлуатацію виробу;

аt – коефіцієнт приведення дисконтування різночасових витрат до одного року.

9. Основні інструменти контролю якості

Сім основних інструментів контролю за якістю

Якість продукції - сукупність зазначених властивостей продукції, зумовлюючих її придатність задовольняти певні потреби у відповідність до призначенням. Якість продукції або послуг одна із найважливіших чинників успішну діяльність будь-який організації, або підприємства.

Одне з базових принципів управління полягає у прийняття рішень з урахуванням фактів. Найповніше це вирішується методом моделювання процесів, як виробничих, і управлінських інструментами математичної статистики. Проте, сучасні статистичні методи доволі-таки складні до і широкого практичного використання без поглибленої математичної підготовки всіх учасників процесу. До 1979 року Союз японських учених й інженерів (>JUSE) зібрав воєдино сім досить простих використання наочних методів аналізу процесів. За всієї простотою вони зберігають зв'язок із статистикою і 26 дають професіоналам можливість користуватися їх результатами, а за необхідності - вдосконалювати.

Мета методу “Сім основних інструментів контролю за якістю” залежить від виявленні проблем, які підлягають першочерговому рішенню, з урахуванням контролю чинного процесу, збору, обробки та аналізу отриманих фактів (статистичного матеріалу) на подальше поліпшення якості процесу.

Суть методу - контроль якості (порівняння запланованого показника якості з дійсним його значенням) - це одну з основних функцій у процесі управління, а збір, обробка і аналіз фактів - найважливіший етап цього процесу.

З багатьох статистичних методів до застосування обрані лише 7, які зрозумілі і може легко застосовуватися фахівцями різного профілю. Вони дозволяють вчасно виявити і відобразити проблеми, встановити основні чинники, із яким потрібно починати діяти, і розподілити зусилля з єдиною метою ефективного вирішення цих проблем.

Очікуваний результат - рішення до 95% всіх негараздів, виникаючих з виробництва.

Сім основних інструментів контролю за якістю

Сім основних інструментів контролю за якістю - набір інструментів, дозволяють полегшити завдання контролю які протікають процесів і подати різноманітних факти для аналізу, коригування та поліпшення якості процесів.

1. Контрольний листок ‑ інструмент для збирання цих та його автоматичного упорядкування для полегшення використання зібраної інформації.

2. Гистограмма ‑ інструмент, дозволяє зорово оцінити розподіл статистичних даних, згрупованих за частотою влучення даних у визначений (заздалегідь поставлене) інтервал.

3. Діаграма Парето ‑ інструмент, дозволяє об'єктивно уявити й виявити основні чинники, що впливають досліджувану проблему, і розподілити зусилля задля її ефективного дозволу.

4. Метод стратифікації (>расслаивания даних) ‑ інструмент, дозволяє зробити поділ даних на підгрупи за певним ознакою.

5. Діаграма розкиду (розсіювання) ‑ інструмент, дозволяє визначити вигляд і тісноту зв'язок між парами відповідних змінних.

6. ДіаграмаИсикави (причинно-наслідковий діаграма) ‑ інструмент, що дозволяє виявити найважливіші чинники (причини), що впливають кінцевий результат (слідство).

7. Контрольна карта ‑ інструмент, дозволяє відстежувати хід перебігу процесу впливати нею (з допомогою відповідної зворотний зв'язок), попереджаючи його відхилення від пред'явлених до процесу вимог.

Контрольні листи (чи то збирання даних) – спеціальні бланки для збирання цих. Вони полегшують процес збору, сприяють точності збирання цих і автоматично призводять до деяких висновків, що зручне до швидшого аналізу. Результати легко перетворюються нагистограмму чи діаграму Парето. Контрольні аркуші можна застосовувати як із контролі яка за якісними, і при контролі кількісними ознаками. Форма контрольного аркуша може бути різною, залежно з його призначення (рис. 1).

Гистограмма – видстолбцовой діаграми. Служить для узагальнення цифрових даних. Можливо використана як графічного відображення даних контрольного аркуша. Характер розподілу даних може знайти суть проблеми.Предназначена для комунікації безпосередньо з людьми, управляючими процесом.Гистограмма відображає залежність частоти влучення параметрів якості вироби чи процесу у певний інтервал значень від цих коштів значень.

>Гистограмма будується так (рис. 2):

1. Визначаємо найбільше значення показника якості.

2. Визначаємо найменше значення показника якості.

3. Визначаємо діапазонгистограмми як відмінність між найбільшим і найменшим значенням.

4. Визначаємо число інтервалівгистограмми. Часто можна скористатися наближеною формулою: (число інтервалів) = Ц (число значень показників якості) Наприклад, якщо число показників = 50, число інтервалівгистограмми = 7.

5. Визначаємо довжину інтервалугистограмми = (діапазонгистограмми) / (число інтервалів).

6.Разбиваем діапазонгистограмми на інтервали.

7.Подсчитиваем число влучень успіхів у кожен інтервал.

8. Визначаємо частоту передбачень у інтервал = (числопопаданий)/(общее число показників якості)

9. Будуємостолбчатую діаграму.

>Рис. 2 -Гистограмма споживання палива для 100 автомобілів

Діаграма Парето

Аналіз Парето отримав свою назву під назвою італійського економістаВилфредо Парето, який довів, більшість капіталу (80%) перебуває у руках незначної кількості людей (20%). Парето розробив логарифмічні математичні моделі, описують це неоднорідне розподіл, а математикМ.Оа. Лоренц представив графічні ілюстрації.

Правило Парето - "універсальний" принцип, який застосуємо в багатьох ситуацій, і сумніви - у вирішенні питань якості. ДжозефДжуран зазначив "універсальне" застосування принципу Парето до будь-якої групі причин, викликають ту чи іншу наслідок, причому більша частина наслідків викликана малим кількістю причин. Аналіз Парето ранжирує окремі області з значимості чи важливості й закликає виявити й у першу чергу усунути ті причини, що викликають найбільше проблем (невідповідностей).

Аналіз Парето зазвичай ілюструється діаграмою Парето, де по осі абсцис відкладено причини виникнення проблем якості у порядку спаду викликаних ними проблем, а, по осі ординат - кількісним вираженні самі проблеми, причому у чисельній, і у накопичений (кумулятивному) відсотковому вираженні.

На діаграмі чітко видно область прийняття першочергових заходів,очерчивающая ті причини, що викликають найбільше помилок. Отже, насамперед, попереджувальні заходи мають бути направлені влади на рішення проблем саме них (рис. 3).

Метод стратифікації

Здебільшого, стратифікація - процес сортування даних відповідно до деяким критеріям чи змінним, результати якого часто демонструються як діаграм і графіків

Ми можемо класифікувати масив даних у різні групи (чи категорії) зі спільними характеристиками, званими перемінної стратифікації. Важливо встановити, які перемінні використовуватимуться для сортування.

>Стратификация - основа й інших інструментів, як-от аналіз Парето чи діаграми розсіювання. Таке сполучення інструментів зробила їх більш потужними (рис. 4).

На малюнку наведено приклад аналізу джерела виникнення дефектів. Усі дефекти (100%) класифіковано чотирма категорії - по постачальникам, по операторам, зі зміни і з устаткуванню. З аналізу представлених донних наочно видно, що найбільше внесок у наявність дефектів вносить у разі «постачальник 1».

Діаграма (графік) розкиду - показує характер відносин між двома перемінними. Закономірності взаємозв'язку можуть як виявлятися, і відсутні взагалі.Необработанние дані зображуються як функція двох змінних, між якими потім може опинитися взаємозв'язок. Наприклад, може бути залежність між температурою довкілля та числом простудних захворювань? Якщо падає температура, зростає чи число захворювань? Чим ближче до точки розташовуються до діагональної лінії, тим паче чітко є прямий залежність двох зазначених параметрів. Взаємозв'язок то, можливо позитивної, негативною, або відсутні взагалі.

Якщо взаємозв'язок буде встановлено, це полегшить визначення суті проблеми (рис. 5).

ДіаграмаИсикави

Причинно-следственная діаграма (діаграмаИсикави, «риб'ячий скелет»)- демонструє відносини між проблемою і його можливими причинами. Забезпечує модель встановлення перетинів поміж проблемою і чинниками, впливають її у.Причинно-следственная діаграма корисна усунення причин появи проблем, і навіть корисна розуміння ефектів впливу кількох чинників на процес. Аналізується чотири основних причинних чинника: людина, машина (устаткування), матеріал і метод робіт. При аналізі цих факторів виявляються вторинні, третинні тощо. причини, що призводять до дефектів і що підлягають усунення. Для аналізу дефектів і побудови діаграми необхідно визначити максимальну кількість причин, що мати ставлення до допущеним дефектів. Таку діаграму ще називають діаграмою «чотири М» за складом основних чинників (рис. 6).

Контрольні карти - спеціальний вид діаграми, вперше запропонований У.Шухартом в 1925 р. Контрольні карти мають вигляд, представлений на рис. 7. Вони відбивають характер зміни показника у часу.

Контрольні карти кількісними ознаками - це зазвичай здвоєні карти, одній із яких зображує зміна середнього значення процесу, а 2-га - розкиду процесу. Розкид може обчислюватися чи основі розмаху процесу R (різниці між найбільшим і найменшим значенням), чи основісреднеквадратического відхилення процесу P.S. Нині зазвичай використовуються x - P.S карти, x - R карти використовуються рідше.

Контрольні карти яка за якісними ознаками (рис. 8):

Карта для частки дефектних виробів (>p-карта). Уp-карте підраховується частка дефектних виробів на вибірці. Вона застосовується, коли обсяг вибірки - перемінний.

Карта для числа дефектних виробів (>np-карта). Уnp-карте підраховується число дефектних виробів на вибірці. Вона застосовується, коли обсяг вибірки - постійний.

Карта для числа недоліків у вибірці (>с-карта). Ус-карте підраховується число недоліків у вибірці.

Карта для числа дефектів одне виріб (>u-карта). Уu-карте підраховується число дефектів одне виріб в вибірці.

Розглянуті сім інструментів контролю за якістю – прості і надійні кошти на систематичного рішення великої кількості (до 95%) проблем, що стосуються контролю за якістю у різних областях.

При здійснення контролю якості виробляється обов'язковий збір даних, та був їх обробка з допомогою статистичних інструментів контролю за якістю. Опанувати ними зобов'язаний кожен менеджер за якістю, і користуватися ними після відповідної підготовки всі учасники процесу.

Методи застосовуються як у виробництві, і в різних стадіях життєвого циклу продукції. Причому необов'язково у процесі виконання завдання потрібно використовувати все сім методів. Кожен метод може знаходити своє самостійне використання у найрізноманітніших випадках.

Достоинство методу - наочність, простота освоєння застосування.

Недолік методу - низька ефективність під час проведення аналізу складних процесів.

10. Статистичне регулювання технологічного процесу. Контрольна карта як основний інструмент управління якістю процесу

Чільне місце серед названих методів посідають статистичні методи у системі управління якістю. Як правило, вони широко використовуються в процесі контролю якості у виробництві. Хоча в сучасних умовах сфера їх використання значно поширилась на області планування, проектування (методи Тагуті), маркетингу, матеріально-технічного забезпечення тощо. Умовно існуючи статистичні методи управління якістю можна поділити на дві групи:

1) Інструменти контролю якості, що являють собою інструменти надання та аналізу первинної інформації.

2) Інструменти управління якістю, що використовуються для перетворення вимог споживачів на параметри якості очікуваного продукту.

Проблемою у використанні статистичних методів є те, що вони досить складними для сприйняття персоналом організації і ґрунтуються на знанні методів та інструментів математичної статистики. Для вирішення даної проблеми професором Ісікавою були відібрані сім найбільш простих і доступних статистичних методів, які могли використовуватись працівниками на робочих місцях для аналізу первинних даних. Як видно з рис.9.10 до складу семи інструментів контролю якості належать наступні статистичні методи:

1. Контрольний листок - інструмент для збору даних та автоматичного їх впорядкування з метою полегшення подальшого використання та обробки зібраної інформації.

2. Діаграма Парето - інструмент, який дозволяє наглядно уявити величину втрат в залежності від різних дефектів, зосереджуючи увагу на ліквідації тих дефектів, які призводять до найбільших втрат. Основою для побудови діаграми є контрольні листки або інші форми збору даних. Розрізняють два види діаграм Парето: 1) по результатах діяльності - вони призначені для виявлення головної проблеми та відображають небажані результати діяльності; 2) по причинам (факторам) - вони відображають причини проблем, які виникають в ході виробництва.

3. Причинно-наслідкова діаграма - інструмент, що дозволяє виявити найбільш суттєві чинники, що впливають на кінцевий результат. Вона застосовується, як правило, при аналізі дефектів, що призводять до найбільших втрат. При цьому аналізуються 4 основних причинних фактора: персонал, машина (устаткування), матеріал і метод робіт. Виходячи з чого таку діаграму іноді називають діаграмою "чотири М" (man, method, material, machine).

|

|

|

|

|

Дата добавления: 2015-05-26; Просмотров: 1574; Нарушение авторских прав?; Мы поможем в написании вашей работы!