КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ликвидация колей без устранения или с частичным устранением причин колееобразования

|

|

|

|

Классификация методов борьбы с колееобразованием на автомобильных дорогах

Методы борьбы с колееобразованием на автомобильных дорогах разработаны на кафедре строительства и эксплуатации дорог МАДИ (ГТУ) проф. А.П. Васильевым, канд. техн. наук Т.А. Лариной, канд. техн. наук П.П. Пефовичем с участием канд. техн. наук Т.Н. Кирюхина (Союздорнии). (Рекомендации по выявлению и устранению колей на дорожных одеждах: ОДМ/Росавтодор. - М., 2002. - 179 стр.).

Методы борьбы с колееобразованием можно разделить на четыре основные группы:

организационно-технические мероприятия по снижению темпов колееобразования;

методы ликвидации колей без устранения или с частичным устранением причин образования колеи;

методы устранения причин образования колеи;

методы предупреждения образования колей.

Метод борьбы с колееобразованием выбирают в каждом конкретном случае на основе анализа результатов обследования общего состояния дороги, выявления причин образования колей, их глубины, геометрических параметров, протяженности, интенсивности и состава движения, с учётом финансовых и материально-технических возможностей, сроков выполнения работ по ликвидации колеи и других факторов.

Как правило, окончательное решение о выборе метода и технологии ремонта должно приниматься на основе технико-экономического сравнения вариантов. При этом одновременно должны быть рассмотрены несколько способов. Назначение вариантов методов и технологий борьбы с колееобразованием проводят с учётом состава работ и условий их применения.

Организационно-технические мероприятия по снижению темпов колеобразования включают:

ограничение движения тяжелого грузового автотранспорта в дневное время суток при высоких положительных температурах с переводом движения на ночное время;

ограничения движения тяжёлого грузового автотранспорта в весенний период оттаивания грунтов земляного полотна;

строгий весовой контроль за соблюдением требований по фактической величине нагрузки на ось автомобиля;

организацию равномерного распределения движения по всей ширине проезжей части (при наличии широкой проезжей части и краевых укрепительных полос);

ликвидацию узких мест, мест снижения скорости движения грузовых автомобилей, заторов и остановок с целью сокращения продолжительности приложения нагрузок.

Организационно-технические мероприятия целесообразно применять совместно с методами ликвидации колей без устранения или с частичным устранением причин колееобразования.

Методы ликвидации колей без устранения или с частичным устранением причин колееобразования включают:

выравнивание поперечного профиля путём заполнения колеи ремонтным материалом;

выравнивание поперечного профиля путем срезания гребней выпора по обеим сторонам колеи с заполнением оставшейся части колеи ремонтным материалом или без заполнения.

Ликвидация колей и восстановление поперечной ровности полосы движения или всей проезжей части без учёта свойств нестабильных слоев покрытия или дорожной одежды позволяет достаточно просто устранить колею и обеспечить безопасное движение автомобилей на короткий срок, по истечении которого колея образуется вновь. Этот способ рекомендуется как временная мера для восстановления поперечного профиля и ликвидации колеи глубиной до 30 мм при содержании дорог, а также для ликвидации колей глубиной до 45 мм при ремонте дорог при условиях ограничения по финансовым и материально-техническим ресурсам. Целесообразно сочетать указанные меры с организационно-техническими мероприятиями по снижению темпов колееобразования.

Методы ликвидации колей с устранением причин их образования включают:

стабилизацию или удаление и замену нестабильного слоя без усиления или с усилением дорожной одежды;

повышение жесткости нижележащих слоев покрытия;

стабилизацию или замену грунтов активной зоны земляного полотна;

осушение и обеспечение отвода поверхностных и грунтовых вод.

Методы ликвидации колей с устранением причин их образования позволяют на длительный срок обеспечить требуемую ровность покрытия (допустимую глубину колеи) на эксплуатируемых дорогах. Метод рекомендуется для применения во всех случаях образования колей на существующих дорогах и прежде всего при ремонте дорог с глубиной колеи до 45 мм и при капитальном ремонте дорог с глубиной колеи более 45 мм.

Методы предупреждения образования колей включают:

расчет и конструирование дорожных конструкции (дорожной одежды и земляного полотна) с учётом накопления остаточной деформации в допустимых пределах;

устройство верхних слоев покрытия из материалов с высокой сдвигоустойчивостью и сопротивлением износу, а слоев основания из материалов с высоким сопротивлением структурным разрушениям и образованию остаточных деформаций;

использование армированных слоев в покрытиях и жёстких слоев в основаниях;

устройство земляного полотна из дренирующих материалов;

устройство дренажей и систем отвода воды.

Мероприятия по предупреждению образования колеи должны быть предусмотрены в проектах на строительство, реконструкцию и капитальный ремонт автомобильных дорог всех категорий, когда расчеты показывают вероятность образования колеи, глубина которой в пределах расчетного срока службы покрытия и дорожной одежды может превышать допустимые пределы.

Заполнение колей ремонтным материалом. Простейший метод ликвидации колей без устранения причин колееобразования состоит в заполнении колеи ремонтным материалом горячим или холодным способами. Метод применяют для ликвидации колей глубиной не более 30 - 45 мм при отсутствии четко выраженных краев колеи и гребней выпора. При глубине колеи более 60 мм ремонтный материал укладывают не менее чем в два слоя. Каждый из слоев уплотняют (коэффициент уплотнения как выравнивающего, так и верхнего слоя должен быть не менее 0,99).

В качестве ремонтного материала для выравнивающего слоя могут быть использованы: чистый высокопрочный щебень, обработанный битумом или битумной эмульсией в установке; асфальтобетонная смесь; слои поверхностной обработки; открытые битумоминеральные смеси; эмульсионно-минеральные смеси и др. Не допускается применение щебня из гравия. Размер фракций щебня зависит от глубины колеи, количества слоев и применяемой технологии устройства выравнивающего слоя. Выравнивающий слой должен быть обязательно перекрыт слоем асфальтобетона (на дорогах I-II категорий) или слоем поверхностной обработки (на дорогах III-IV категорий).

До укладки выравнивающего слоя необходимо очистить покрытие от пыли и грязи, заделать трещины и выбоины, срезать неровности и устроить корыто по колее, очистить корыто и нанести вяжущее (битум или эмульсию) на стенки корыта для обеспечения сцепления старого покрытия с ремонтным материалом.

Корыто глубиной до 30 мм устраивают фрезой или специальным ножом - насадкой, приваренным (или на болтах) к отвалу автогрейдера. Корыто устраивают в тех случаях, когда ремонтный материал укладывают в один слой толщиной 30-50 мм в колею без перекрытия его верхним слоем. Допускается не устраивать корыто при заполнении колеи эмульсионно-минеральной смесью, слоем поверхностной обработки, открытыми битумоминеральными смесями, а также при укладке по выравнивающему слою ремонтного материала, дополнительного слоя покрытия, защитного слоя или слоя износа на всю ширину проезжей части.

Подгрунтовку не производят, если в качестве ремонтного материала используют битумоминеральные смеси, а на дне колеи имеется выступающий битум, при условии, что выравнивающий слой будет перекрыт верхним слоем.

Оборудование для укладки ремонтного материала должно иметь устройство, позволяющее изменять ширину полосы укладки от 0,5 до 1 м и более. Каждый уложенный слой уплотняют специальным уплотняющим оборудованием с шириной рабочего органа меньше ширины колеи. Для этого используют трамбовки, вибрационные плиты, а затем катки. Коэффициент уплотнения должен быть не менее 0,99. Укладку второго слоя ведут сразу после уплотнения нижнего слоя, на горячий нижний слой. В исключительных случаях (при отсутствии специального оборудования) заполнение колеи ремонтным материалом может производиться при помощи автогрейдера, а уплотнение может производиться колесами тяжёлого грузового автомобиля.

Заполнение колей ремонтным материалом может производиться одним из следующих способов:

поверхностной обработкой в один или два слоя;

укладкой черного щебня без заклинки или с заклинкой;

укладкой горячей асфальтобетонной смеси;

укладкой в один или два слоя холодной эмульсионно-минеральной смеси типа «Сларри-Сил» или «Рапидасфальт».

Поверхностную обработку в один или два слоя рекомендуется выполнять машиной с синхронным распределением вяжущего и щебня, способной легко изменять ширину полосы распределения. К таким машинам относятся «Чипсиллер-40», выпускаемый ГУП «Росдортех» (г. Саратов), машины фирмы «Сэкмэр», «Савалка» и др.

Колея глубиной до 15 мм может быть устранена поверхностной обработкой по полосе наката шириной до 0,8 м за один проход с использованием щебня фракции 5-10 мм. Колея глубиной до 30 мм устраняется поверхностной обработкой с использованием фракции 5-10 и 10-15 мм. Для ликвидации мелких неровностей, шелушения и выкрашивания, закрытия мелких трещин, придания поверхности покрытия однородных сцепных свойств рекомендуется устраивать поверхностную обработку на всю ширину покрытия.

В качестве вяжущего применяют вязкие дорожные битумы, нагретые до температуры, обеспечивающей их разлив. Для лучшего прилипания битума к щебню в битум вводят поверхностно-активные добавки (ПАВ) или применяют битум, модифицированный полимером (ПБВ). Движение открывают после остывания битума с ограничением скорости движения автомобилей до 40 км/час на период формирования слоя.

Поверхностную обработку на горячем битуме устраивают в сухую погоду при температуре воздуха не ниже + 15°С.

При использовании вместо битума катионной битумной эмульсии (ЭБК) работы можно производить на влажном покрытии при температуре воздуха не ниже +5°С, что существенно продлевает строительный сезон. Рекомендуется использовать эмульсии типа ЭБК-2 с концентрацией битума 65-70 %. Движение автомобилей открывают сразу после распада эмульсии и высыхания воды.

Нормы расхода вяжущего должны устанавливаться в каждом конкретном случае с учётом того, что поверхностная обработка производится по старому покрытию, которое может иметь избыточное или недостаточное количество вяжущего и различные виды разрушений поверхности (трещины, шелушение, выкрашивание), на гидроизоляцию которых расходуется часть битума. Кроме того, на расход вяжущего существенно влияет интенсивность движения тяжелых грузовых автомобилей. На дорогах с малой интенсивностью расход вяжущего может быть увеличен на 15-20 %, а с высокой интенсивностью уменьшен на 10-15 %. Ориентировочный расход вяжущего принимают как 1/10 часть расхода щебня, измеренного в лифах. При этом (для эмульсии) под остаточным вяжущим понимают количество битума, оставшегося после распада битумной эмульсии и испарения воды.

На покрытиях с наличием сетки трещин в колее рекомендуется устраивать двухслойную поверхностную обработку. Для этого на распределённое вяжущее рассыпают щебень фракции 10-15 мм и прикатывают лёгким катком. Затем наносят второй слоя вяжущего и рассыпают щебень фракции 5-10 мм или 2-5 мм и уплотняют.

Уплотнение слоев поверхностной обработки производят катками на пневматическом ходу. Количество проходов катков назначают с учётом интенсивности движения автомобилей. Для дорог с высокой интенсивностью движения достаточно несколько проходов катка по одному следу. На дорогах с низкой интенсивностью количество проходов катка должно быть увеличено, чтобы обеспечить формирование монолитного слоя поверхностной обработки. Общее количество проходов катка по одному следу колеблется от 1 до 5.

Заполнение колеи черным щебнем может производиться в один слой без заклинки или в два и более слоев с заклинкой. Способ работы назначают в зависимости от глубины колеи. Заполнение колеи черным щебнем допускается на дорогах третьей и четвертой категорий с последующим перекрытием слоем износа.

Заполнение колеи глубиной до 30 мм производится укладкой в один слой чёрного щебня фракции 5-10 или 10-15 мм толщиной на 10-15 % больше глубины колеи и его уплотнением. Заполнение колеи глубиной до 45 мм черным щебнем может производиться методом заклинки. Сначала укладывают слой щебня фракции 10-15 мм или 15-20 мм и прикатывают. Затем укладывают слой щебня фракции 10-15 мм и уплотняют катком массой 10-13 т по 6-8 проходов по одному следу, виброплитой, трамбовкой или проходами тяжёлых грузовых автомобилей.

Укладка чёрного щебня производится щебнераспределителем или асфальтоукладчиком с регулируемой шириной полосы укладки. Допускается производить укладку чёрного щебня с применением автогрейдера. В этом случае чёрный щебень из самосвала раскладывают вдоль колеи в виде валика или отдельных куч, а затем разравнивают в колее отвалом автогрейдера.

Перед укладкой черного щебня производят подгрунтовку жидким битумом или битумной эмульсией из расчета 0,5-0,9 л на 1 м2. Подгрунтовку не проводят, если на дне колеи имеется выступивший битум. После заполнения колеи чёрным щебнем необходимо уложить тонкий защитный слой на всю ширину полосы движения или проезжей части для придания однородности поверхности покрытия по внешнему виду и сцепным качествам, ликвидации шелушения, выкрашивания, мелких трещин и других мелких деформаций и разрушений, защиты покрытия от проникания воды. Защитный слой может быть усфоен методом поверхностной обработки или укладки эмульсионно-минеральной смеси типа «Сларри-Сил». В исключительных случаях допускается устройство защитного слоя на ширину уложенного в колею ремонтного материала.

Ликвидацию колей без устранения причин колееобразования на дорогах I-IV категорий можно осуществлять также путём устройства выравнивающего или дополнительного слоя покрытия из сдвигоустойчивого щебенистого высокоплотного или плотного асфальтобетона типа «А» или «Б».

Колея глубиной до 25 мм при отсутствии гребней выпора и других неровностей может быть ликвидирована путём устройства выравнивающего слоя на ширину колеи с устройством нового слоя износа из мелкозернистой асфальтобетонной смеси на всю ширину полосы движения. Этот метод эффективен на ранней стадии колееобразования.

Укладку выравнивающего слоя на ширину колеи из асфальтобетонной смеси применяют при глубине более 25 мм и отсутствии явно выраженных гребней выпора по краям колеи. Асфальтобетонной смесью заполняют колею в один слой до поверхности покрытия с учётом коэффициента запаса. Уплотнение проводят виброфамбовками или виброплитами на ширину колеи. Предварительно заделывают выбоины и трещины старого покрытия: очищают его от пыли и грязи и подгрунтовывают жидким битумом или битумной эмульсией.

Слои износа или защитные слои рекомендуется устраивать методом поверхностной обработки или укладкой тонкослойных покрытий из щебнемастичного асфальтобетона (ЩМА) или эмульсионно-минеральной смеси на всю ширину проезжей части. Этот способ рекомендуется для предупреждения образования выбоин, раскрытия шва между корытом и старым покрытием, придания всей поверхности проезжей части однородных свойств, устранения мелких деформаций и разрушений, повышения сцепных качеств старого покрытия.

Колея средней глубины (более 25 мм) при наличии гребней выпора и отсутствии оборудования для их срезания может быть устранена путем укладки выравнивающего слоя из многощебенистого асфальтобетона в колею и по всей ширине покрытия с последующей укладкой выравнивающего и дополнительного слоя асфальтобетона. Этот способ может быть рекомендован при необходимости одновременного устранения колеи и других неровностей и дефектов покрытия, а также при необходимости усиления дорожной одежды. В последнем случае необходимо применять меры по борьбе с отраженными трещинами.

При глубине колеи более 20 мм необходимо устраивать выравнивающий слой. Недопустимо в один приём укладывать выравнивающий и дополнительный слой асфальтобетона из-за различной толщины слоя асфальтобетона по ширине проезжей части.

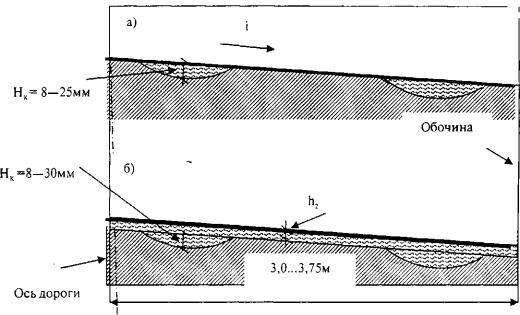

Заполнение колей глубиной до 30 мм и устранение других неровностей на покрытии может производиться с применением эмульсионно-минеральных смесей типа «Сларри-Сил», «Рапидасфальт» и др., которые могут быть уложены в один, два или фи слоя (рис. 18.5).

Рис. 18.5. Ликвидация колей с применением эмульсионно-минеральных смесей:

а) без устройства дополнительного слоя износа;

б) с устройством дополнительного слоя износа;

Нк - глубина колеи; h 2 - толщина слоя износа

Эмульсионно-минеральная смесь состоит из высококачественного щебня, дробленого песка, минерального порошка, добавок в виде цемента или извести, битумной эмульсии с добавками полимеров и ПАВ (табл. 18.7). Портландцемент или молотая гашеная известь в количестве 1-3 % от массы щебня вводится для регулирования времени распада эмульсии и консистенции смеси. Смеси минеральных материалов бывают различного фракционного состава, но наиболее часто для ликвидации колеи и устройства защитных слоев применяют смеси каменного материала фракции 0-5, 0-8, 0-10 мм. В качестве вяжущего используют 65 %-ную катионную битумную эмульсию типа ЭБК-3 со скоростью распада от 3 до 60 с, обычно модифицированную латексом.

Таблица 18.7

Состав эмульсионно-минеральной смеси

| Состав смеси | Вид смеси | |

| 0-5 | 0-8 | |

| Щебень, % по массе крупностью: 2-5 мм 5-8 мм | 40-70 - | 15-20 30-60 |

| Дроблёный песок | Остальное | Остальное |

| Минеральный порошок, % по массе | 6-10 | 6-10 |

| Битум, содержащийся в эмульсии, % по массе | 6,5-8,5 | 5,0-7,0 |

Работы по приготовлению смеси производятся специальной машиной, которая на одном шасси имеет смеситель, ёмкость для каменного материала и добавок, битумной эмульсии и воды, а также распределительную коробку ящичного типа с поперечными шнеками, которые обеспечивают возможность регулировать ширину и толщину укладываемого слоя. Исходные материалы загружают в ёмкость на базе, расположенной вблизи места работ, а смесь готовится в процессе движения смесителя к месту укладки. Имеется широкая номенклатура машин для приготовления и укладки смесей, таких как AZKO NOBEL (Швеция), WIERO (Германия), ELMA (Италия), Minimac и Macroparker (США) и другие.

Устранение колей с применением эмульсионно-минеральных смесей может производиться без устройства и с устройством дополнительного слоя износа (см. рис. 18.5). Способ устранения колей без устройства дополнительного слоя износа применяют, когда за пределом колей не имеется мелких повреждений и деформаций, а сцепные качества покрытия отвечают нормативным требованиям. В этом случае колея заполняется эмульсионно-минеральной смесью на всю глубину с расходом 20-40 кг/м2 колеи за 1-2 прохода распределителя.

Способ устранения колей с устройством дополнительного слоя износа из эмульсионно-минеральной смеси применяют для одновременного устранения мелких деформаций и создания однородной поверхности покрытия по всей ширине проезжей части. В этом случае в начале за один проход заполняют смесью обе колеи с расходом смеси 10-20 кг на 1 м2, а затем вторым проходом укладывают дополнительный слой износа на всю ширину полосы движения с расходом смеси 15-20 кг/м2.

До начала укладки смеси должны быть выполнены подготовительные работы, в состав которых входят:

заделка выбоин (ямочный ремонт);

удаление крупных неровностей, срезка их холодной фрезой;

заделка крупных трещин;

удаление разметки из термопластика фрезерованием, разметка из краски может быть оставлена;

очистка покрытия от пыли и грязи вакуумной уборочной машиной или промывкой водой под давлением 80-100 бар.

Покрытие перед укладкой может быть влажным, но без слоя воды на поверхности. Минимальная температура воздуха должна быть не ниже +5°С.

Слои из эмульсионно-минеральной смеси не требуют уплотнения, что является важным преимуществом при устройстве слоя. Уложенный небольшой толщины слой может быстро выделять воду, освобождающуюся при распаде битумной эмульсии уже через 20-30 минут. После этого открывают движение автомобилей, которое окончательно формирует и уплотняет слой.

Заполнение колеи инъекционным способом. На небольших по протяжению участках заполнение колеи ремонтным материалом может выполняться инъекционным способом при помощи специального прицепного оборудования, применяемого для ямочного ремонта, - пломбировщика марки БЦМ-24, УДМ-1, «Savalko» и др.

В качестве ремонтного материала используют щебень фракции 5-8 (10) мм и катионную битумную эмульсию ЭБК-2 с концентрацией 60-70 % на битумах БНД 90/130 или 60/90. Расход эмульсии 10-11 % от массы щебня. Работы могут выполняться при температуре воздуха не ниже +5°С как на сухом, так и влажном покрытии.

Заделка колеи производится в едином цикле в такой последовательности:

очистка выбоин от пыли и грязи струёй сжатого воздуха;

подгрунтовка подогретой до 60-75°С эмульсией;

заполнение колеи чёрным щебнем, который подаётся под давлением (инъецируется);

присыпка уложенного чёрного щебня белым щебнем (толщина слоя в одну щебёнку).

Движение открывают через 10-15 минут после окончания работ.

Ликвидация колей методом горячей регенерации (способ термопрофилирования). Этот способ рекомендуют для повышения ровности покрытия при поверхностной колее глубиной не более 20 мм. Термопрофилирование покрытия проводят в следующей последовательности: разогревают покрытие на глубину 2-4 см (максимальная глубина разогрева слоя не может превышать 6 см); рыхлят его; добавляют 20-50 кг на 1 м2 новой асфальтобетонной смеси; разравнивают (выглаживают) новый слой и уплотняют.

Термопрофилирование производят с применением комплекта машин, включающего асфальторазогреватель и термопрофилировщик (ремиксер).

Наиболее экономичным является способ, состоящий из операций планировки, гомогенизации и регенерации битума без добавления новой смеси. Этот метод эффективен для ликвидации колеи, образовавшейся за счёт износа (истирания) верхнего слоя асфальтобетона без образования пластической деформации, когда физико-механические свойства других слоев дорожной одежды стабильны.

Горячие способы регенерации нельзя дважды применять на одном и том же участке. Рекомендуется на восстановленную поверхность покрытия уложить защитный слой или слой износа из горячего асфальтобетона.

Ликвидация колеи глубиной до 25 мм путем частичного или поверхностного фрезерования холодным способом. При наличии гребней выпора повышение ровности может быть выполнено методом холодного фрезерования. Этот метод применяют в тех случаях, когда испытаниями установлено, что нижележащие слои дорожной одежды стабильны. Частичное фрезерование заключается в срезании гребней выпора до дна колеи в целях быстрого исправления поперечной ровности и обеспечения безопасности движения.

Поверхностное фрезерование состоит в срезании слоя износа на всей ширине проезжей части или на ширине полосы движения. Глубина фрезерования должна быть больше глубины колеи на 3-5 мм в целях выравнивания поперечного профиля и удаления выступившего в колее битума. Для обеспечения хорошей поперечной ровности фрезерование должно производиться широкой фрезой (шириной не менее 1800 мм), а разница между уровнем соседних полос фрезерования должна быть не более ±3,0 мм.

Фрезерование ведут по струне, натянутой вдоль оси дороги, или по картограммам. При фрезеровании по струне первый проход фреза проходит вдоль оси дороги. При последующих проходах фреза смещается к обочине, копируя ровность предыдущей полосы. Толщина слоя фрезерования зависит от возможностей фрезы и задачи фрезерования.

На свежую, незаезженную фрезерованную поверхность после удаления остатков фрезерования и проведения подгрунтовки необходимо уложить слой асфальтобетона или произвести двойную поверхностную обработку.

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 3893; Нарушение авторских прав?; Мы поможем в написании вашей работы!