КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Выбор технологических баз

|

|

|

|

От правильного решения вопроса о технологических базах в значительной степени зависят: точность взаимного расположения обрабатываемых пoвepxнocтeй; точность размеров, которые должны быть получены при выполнении запроектированной технологической операции; степень сложности и конструкция приспособлений; производительность обработки.

Исходными данными для выбора баз являются: чертеж детали со всеми необходимыми техническими требованиями; вид и точность заготовки; условия расположения и работы детали в машине.

Основные принципы, которыми рекомендуется пользоваться при выборе баз, рассмотрены в [25], разд. 2.3. Использование этих принципов можно проиллюстрировать следующими примерами.

Пример 1. На 1-й операции при обработке торцевых поверхностей головок рычагов (шатунов) чаще всего за базу принимают поверхность стержня рычага, остающуюся необработанной (рис. 1.109, [25]).

За счет этого добиваются симметричности расположения обработанных торцев головок относительно стержня. При обработке отверстий в головках рычагов применяют черновые базы - наружные контурные поверхности головок, закрепляемые в призмах. Это базирование по черной наружной поверхности обеспечивает равностенность.

Пример 2. При обработке кронштейна черновой технологической базой служит плоскость, остающаяся необработанной (рис. 1.83, [25]).

При установке на черновую базу производят фрезерование установочной плоскости А, выдерживая размер «20» по чертежу и параллельность черной и обработанной поверхностей. При дальнейшей обработке кронштейна в качестве установочной технологической базы используются обработанная плоскость А и два отверстия.

Пример 3. При обработке автомобильного поршня за черновую базу на 1-й операции чаще всего принимают его внутреннюю необработанную поверхность, чтобы подготовить базу для обработки наружной поверхности (рис. 1.18). За счет такого базирования достигается правильное взаимное расположение системы обработанных поверхностей детали относительно необработанных - равностенность поршня.

|

|

|

Пример 4. При обработке кронштейна (рис. 1.84…1.90, [25]) требуется расточить отверстие, выдерживая диаметр 47JS7, и обработать основание, выдерживая размер 70hl0.

Возможны четыре варианта базирования:

- если основным требованием является обеспечение соосности (равностенности) отверстия Б и остающейся необработанной наружной поверхности, то черновой базой выбирают наружную цилиндрическую черную поверхность, закрепляя заготовку, например, в кулачках самоцентрирующего патрона;

- при требовании обеспечить одинаковую толщину лапок или если задан размер, соединяющий черную и чистую поверхности, базой является черная поверхность и обрабатывается поверхность основания А;

- если необходимо обеспечить возможно малый припуск на поверхности А, например, когда эта поверхность обрабатывается черновым шлифованием без предварительного строгания или фрезерования, за черновую базу принимают эту обрабатываемую поверхность А;

- когда основным требованием является обеспечение возможно малого и равномерного припуска при обработке отверстия, в качестве черновой базы при обработке плоскости основания А выбирают отверстие, на следующей операции при обработке отверстия за базу принимают уже обработанную поверхность основания А.

Равномерность припусков на обрабатываемых поверхностях позволяет более полно использовать возможности режущего инструмента, повышать производительность и точность обработки. Поэтому, чтобы обеспечить наименьший и равномерный припуск на обрабатываемой поверхности, базирование по этой поверхности применяется не только на первой операции. К таким операциям, например, относятся бесцентровое шлифование, бесцентровое обтачивание, развертывание качающимися развертками, свободное протягивание и т. п.

|

|

|

В единичном и мелкосерийном производстве равномерного распределения припусков на отливках и поковках обычно добиваются применением разметки заготовок с последующей выверкой их положения на станке при первой операции обработки или выверкой положения режущего инструмента по разметочным рискам и кернам.

Требования, предъявляемые к черновой базе подробно рассмотрены в [25], разд. 2.3.

Базы на промежуточных операциях (между первой и последней операциями) выбирают с учетом следующих соображений:

1) используют принцип «кратчайших путей», согласно которому в качестве технологических баз принимают те поверхности, которые связаны с обрабатываемой поверхностью кратчайшей размерной цепью;

2) не меняют без оснований базы, так как переход от одной базы к другой всегда вносит дополнительную ошибку во взаимное расположение поверхностей, обработанных на первой и второй базах. Эта ошибка равна погрешности во взаимном расположении баз;

3) переходят при смене баз от менее точной к более точной базе, так как обработка заготовки на каждом предшествующем этапе подготавливает ее к обработке на последующих этапах, учитывая, что при переходе от одного этапа к другому должны повышаться не только точность размеров и формы, но и точность взаимного расположения;

4) после термообработки выбирают базы, играющие роль черновых баз. Используя их, вводят новые обработанные базы или чаще исправляют те базы, которыми пользовались ранее. При исправлении базы восстанавливать базирование необходимо таким образом, чтобы новые базы были связаны со старыми более строгими размерами и соотношениями, в противном случае нарушится вся достигнутая ранее координация поверхностей, что повлечет за собой увеличение операционных припусков.

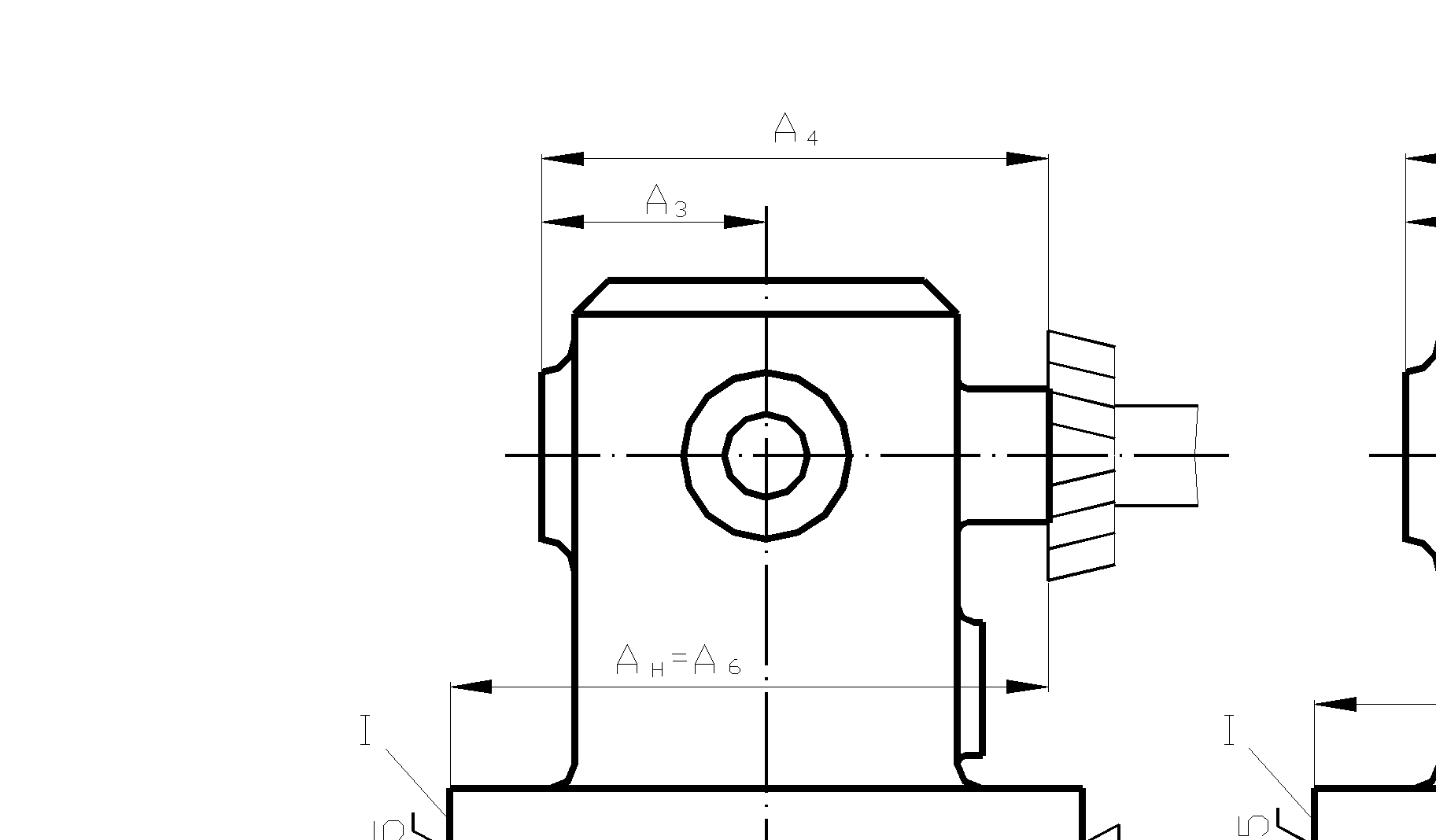

Для иллюстрации необходимости выдерживания принципов совмещения и постоянства баз рассмотрим возможные случаи базирования при обработке корпусной заготовки с предварительно обработанными нижней установочной плоскостью и боковыми плоскостями I и II (рис. 1.27).

|

|

|

Рис 1.27. Корпусная деталь

При этом от оси заготовки до плоскости I выдержан размер А1 с допуском ТА1. Размер А1 задан технологом для получения размера Аз в пределах установленного допуска.

Такая предварительная обработка производится достаточно часто перед обработкой на станках типа «обрабатывающий центр» и на гибких производственных системах при подготовке баз для последующей обработки.

При изготовлении этой корпусной детали (см. рис. 1.27) возможны два варианта базирования при последовательной обработке в размеры А3, А4 и А5 плоскостей (платиков) заготовки. Обработка проводится способом автоматического получения размеров при работе на настроенных станках.

При определении погрешностей базирования в этом примере используем основные уравнения размерных цепей при использовании метода полной взаимозаменяемости (метод максимума - минимума) с построением размерных цепей применительно к каждой установке заготовки для обработки на станке.

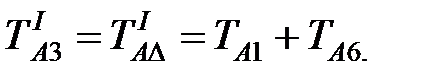

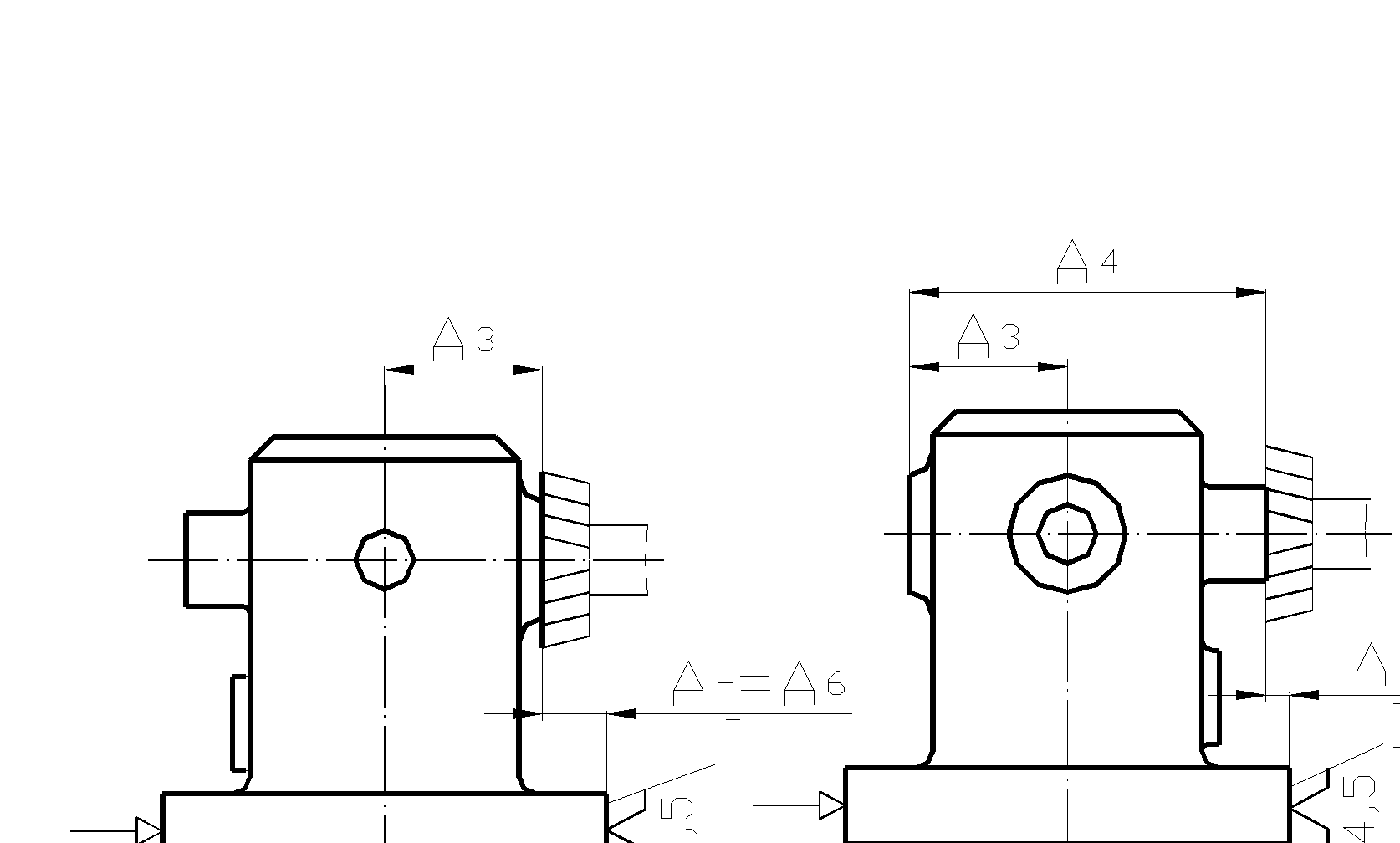

При первом варианте базирования для обработки плоскости в размер Аз заготовка ориентируется по боковой плоскости I (рис. 1.28,а). На рисунке показана размерная цепь, где АН - наладочный размер, А3- замыкающий размер, следовательно,

Рис. 1.28. Первый вариант базирования корпусной заготовки

Погрешность базирования в этом случае равна допуску на один размер, связывающий конструкторскую и технологическую базы, т.е.

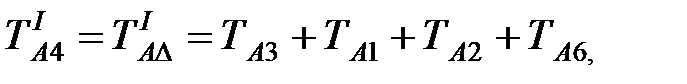

Для обработки плоскости в размер А4 (рис. 1.28,б) заготовка ориентируется по боковой плоской поверхности II. В этом случае из размерной цепи следует:

Для обработки плоскости в размер  (рис. 1.28, в) применяем то же базирование, что и в предыдущем случае. Из размерной цепи следует:

(рис. 1.28, в) применяем то же базирование, что и в предыдущем случае. Из размерной цепи следует:

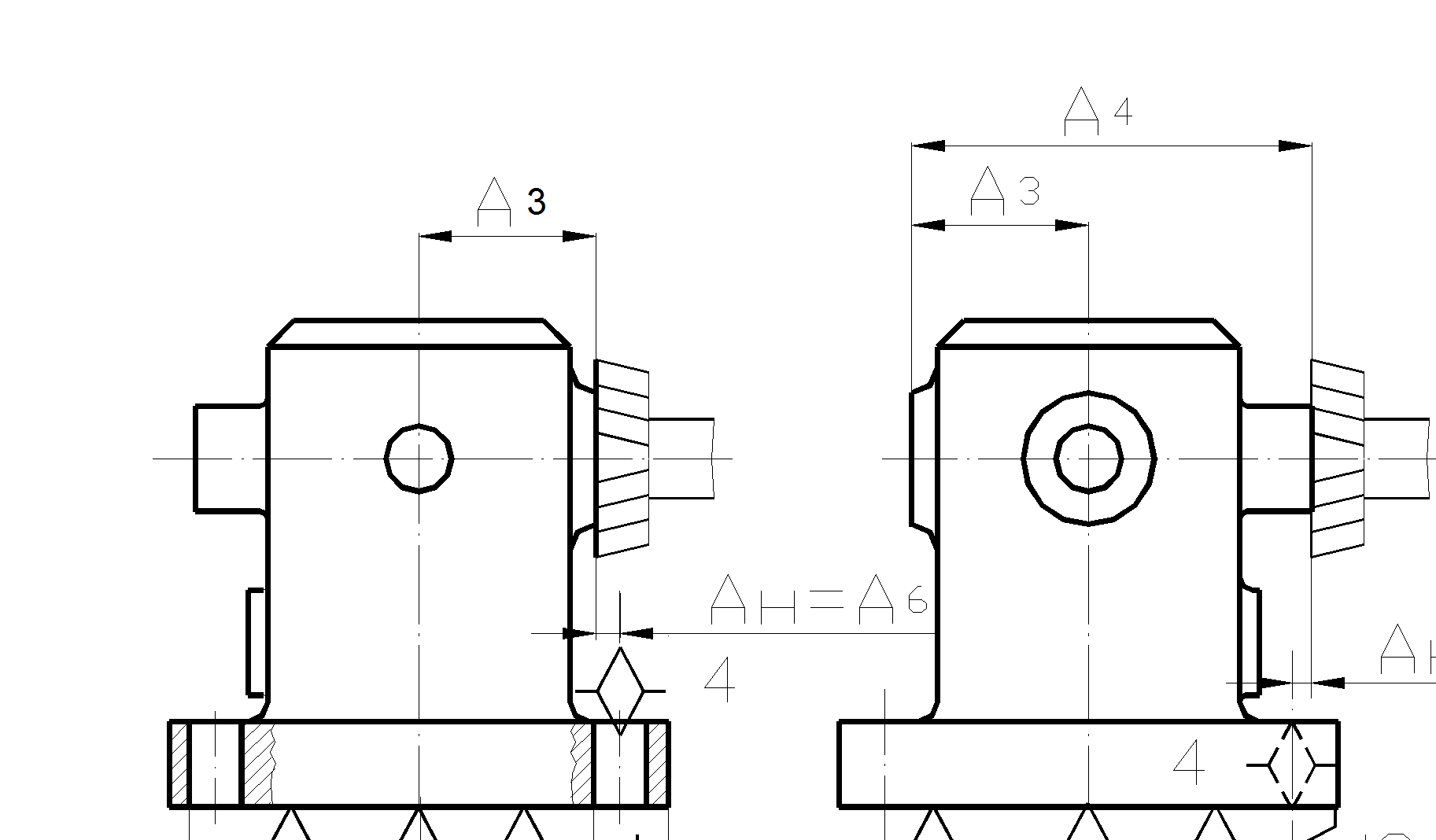

При реализации второго варианта базирования обработка плоскостей в размеры  заготовка базируется на всех трех переходах одинаково - по установочной нижней плоскости и по боковой поверхности I.

заготовка базируется на всех трех переходах одинаково - по установочной нижней плоскости и по боковой поверхности I.

Тогда получим: для размера  (рис 1.28, а), первый вариант,

(рис 1.28, а), первый вариант,

|

|

|

для размера  (рис 1.29,а)

(рис 1.29,а)

для размера  (рис 1.29,б),

(рис 1.29,б),

Рис. 1.29. Второй вариант базирования корпусной заготовки

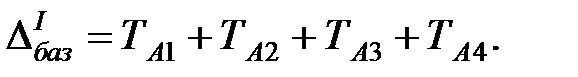

Поскольку  , следовательно, при втором варианте базирования погрешность базирования уменьшилась на величину допуска на размер

, следовательно, при втором варианте базирования погрешность базирования уменьшилась на величину допуска на размер  , т. е. на величину

, т. е. на величину  . При этом уменьшение погрешности базирования получено применением постоянной базы I при обработке всех трех плоскостей, выдерживая размеры

. При этом уменьшение погрешности базирования получено применением постоянной базы I при обработке всех трех плоскостей, выдерживая размеры  .

.

Таким образом, для различных случаев обработки разнообразных заготовок применением постоянной базы достигается во всех случаях уменьшение погрешности базирования. Дополнительно с применением постоянной базы использование иной принципиальной схемы базирования и установки позволяет достичь еще большего эффекта повышения точности, что иллюстрируется ниже использованием постоянной схемы базирования по нижней плоскости и двум базовым отверстиям (третий вариант).

При установках, показанных на рис. 1.30, получаем принципиально одинаковые со вторым вариантомзависимости,определяющие погрешности базирования для размеров А3 , А4 и А5:

Рис. 1.30. Третий вариант базирования корпусной заготовки

Однако сверление по кондуктору базовых отверстий с последующим их развертыванием и изготовление установочных пальцев по IТ7…IТ8 обеспечивают более жесткий допуск на размеры

и другие по третьему варианту, чем по первым двум.

и другие по третьему варианту, чем по первым двум.

Таким образом, даже в случае несовпадения технологических и конструкторских баз применение принципа постоянства баз и специальной схемы установки позволяет значительно повысить точность обработки.

1.4.6. План обработки отдельных поверхностей

1.4.6. План обработки отдельных поверхностей

В серийном производстве работа, как правило, ведется методом автоматического получения размеров на предварительно настроенном станке, т. е. при проектировании операции необходимо выбрать метод размерной наладки станка (по пробным деталям, статическая и др.). Наладка станка связана с выбором (расчетом) наладочного размера и установлением допускаемых отклонений от него. Обоснованный выбор наладочного размера исключает появление брака по непроходной стороне калибра сразу после настройки станка, что позволяет более полно использовать поле допуска на износ инструмента.

При выборе метода обработки поверхности исходят из его технологических возможностей:

- обеспечения точности и качества поверхности;

- величины снимаемого припуска;

- времени обработки в соответствии с заданной производительностью.

Обработка каждой поверхности детали представляет собой совокупность методов обработки, выполняемых в определенной последовательности. Последовательность устанавливается на основе требований рабочего чертежа детали и исходной заготовки:

- заданные точность и качество поверхностей позволяют выбрать методы (один или несколько) их окончательной обработки;

- вид исходной заготовки определяет методы начальной обработки;

- методы окончательной и начальной обработки позволяют выбрать промежуточные методы. Каждый метод окончательной обработки требует определенного набора методов предшествующих;

- вид заданной термической обработки определяет ее место в последовательности обработки поверхности.

Для одной и той же поверхности могут применяться различные варианты обработки. Выбор наилучшего варианта является трудоемкой, но необходимой задачей. Эта задача окончательно решается на основании экономического. анализа. Предварительные решения по выбору рационального варианта принимаются либо на основе таблиц среднеэкономических достижимых точностей обработки разными методами (табл. 1.13…1.17), либо на основе расчетов точности.

Последовательность выбора методов обработки поверхностей рекомендуется следующая:

1) выбираются методы обработки поверхности на первом переходе (операции) в зависимости от способа получения заготовки и ее точности;

2) определяются методы окончательной обработки поверхности на последнем переходе (операции) в зависимости от комплекса требований по точности рассматриваемой поверхности (данные из чертежа);

3) назначаются методы обработки поверхности на промежуточных переходах (операциях) на основе уже выбранных первого и последнего методов обработки.

Таблица 1.13

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 1801; Нарушение авторских прав?; Мы поможем в написании вашей работы!